Изобретение относится к бурению скважин, в частности к составам для изоляции поглощающих и проявляющих пластов, а также с возможным наличием в них агрессивных сероводородсодержащих пластовых вод, и может быть использовано в нефтяной, газовой и горно-геологической промышленности при бурении скважин на нефть, воду и газ, а также в строительстве для гидроизоляции грунтов.

Цель изобретения - улучшение изоляционных свойств состава за счет снижения его вязкости, сокращения сроков образования тампонажного камня при одновременном исключении его усадки и сохранении его устойчивости к растрескиванию.

Тампонажный состав для изоляции зон осложнений при бурении скважин, включающий аминоформальдегидную смолу, катализатор отверждения и воду, дополнительно содержит сульфат алюминия, в качестве аминоформальдегидной смолы состав содержит меламиноформальдегидную смолу, а в качестве катализатора отверждения - сульфаминовую кислоту при следующем соотношении ингредиентов, мае ч Меламиноформальдегидная смола100

Сульфаминовая

кислота6,6 - 22,2

Сульфат алюминия

(кристаллогидрат)3,0 - 17,7

Вода664 122,2

Благодаря качественному содержанию и количественному соотношению ингредиентов в данном составе, содержащем мелаО

j О О

ю

00

миноформальдегидную смолу, сульфамино- вую кислоту, сульфат алюминия и воду, впервые была выявлена возможность получения состава с низкой вязкостью и коротким временем образования безусадочного камня, сохраняющего целостность (отсутствие трещин),

Добавление лишь одного сульфата алюминия к меламиноформальдегидной смоле не приводит к образованию камня или он образуется ели L-KOM длительное время, т е. сульфат алюминия слабо активен как катализатор полимеризации в этом случае. Добавление в состав одной (без сульфата алюминия) сульфаминовой кислоты как ка- тализатора полимеризации меламиноформальдегидной смолы, способствует образованию тампонажного камня в сравнительно короткие сроки, но образующийся камень имеет усадку или трещины Этомож- но, по-видимому, объяснить следующим Меламин реагирует с формальдегидом, образуя метилолмеламины. В зависимости от условий реакции получаются продукты с различным числом метилольных групп от моно- до гексаметилолмеламинаN

H,N-rf/NC-NH,46CH,0

V

Формальдегид

NH2 меламин

I

VV ii

сн.он

СН2ОН

U N

V

I

и чснгон

Гексаметилолмр/юмин

Метилолмеламины конденсируются дальше через метилольные группы с выделением воды, образуя олигомеры с различной молекулярной массой В кислой среде происходит дальнейшая конденсация до образования твердого продукта. Но поскольку метилолмеламины имеют большое количество метилольных групп, то на первоначаль- ной стадии твердения могут образовываться связи между олигомерами

5

0 5 0 5

0

5

0

5

0

5

через несколько мегилольных групп и возможны даже в самом олигомере Такие жесткие связи обуславливают по видимому, выталкивание воды из продукта (происходят отстой и усадка) и создание внутренних напряжений и деформаций При дальнейшем формировании твердого продукта происходит некоторая перестройка упорядочение связей и выравнивнние макромолекул (снятие напряжений), что приводит к разрыву первоначальных жестких связей. Внешне этот процесс проявляется в образовании трещин

Добавки сульфата апюминия исключают эти отрицательные явления и позитивное воздействие этой соли вероятно, объясни етея следующим Трехвалентный катион алюминия, вступая во взаимодействие с активными метилольнь in группами, несколько удлиняет сзязи как в самом олигомере так и между ними Поэтому конденсация проходит без образования внутренних на пряжений и деформации Множестоенносгь активных метилольных групп способствует образованию прочной сетчатой структуры попимера и вода прочно удерживается в этом межмолекулярном пространстве Дальнейшее формирование твердого продукта продолжается без разрыве сьязей.

Для получения сгстаоз в лабораторных условиях былк использованы следующие вещества моламиноформальдегидная смола марки МС H-10U-L сыпучий порошок белого цвета, вязкость 50%-ного рас;вора при 20°С составляет 29 ± 2 сП сульфаминовзя кислота (амидосульфокислота) - порошкообразное вещество белого цвега, гульфат алюминия (А12/ЗО-Ф кристаллическое вещество бепого цве а; вода водопроводная жесткостью 5 Mi-экв/л

Пример Для получения состава в лабораторных условиях орали 100 г порошкообразной меламимоформа/ дегидной смолы, растворяли при nepeN , иивании (со скоростью 300 - 400 об/мин) в 122 1 г воды Затем в полученный раствор ььодили 22.2 г сульфаминовои кислоты и 17 7 г сульфата алюминия и перемешивали вручную в течение мин В результате получали состав со следующим содержанием ингредиентов, мае.ч.: меламиноформальдегиднэя смола 100; вода 122,2; сульфаминовая кислота 22,2 и сульфат алюминия 17,7.

П р и м е р 2 100 г порошкообразной меламиноформальдегидной смолы растворяли в 100,г воды при перемешивании Затем в полученную смесь добавляли 12 г сульфаминовой кислоты и 3 г сульфата алю миния при перемешивании м получали состая со следующим соотношением ингреди- ентоо, мое.ч мрламиноформальдегидная смола 100, вода 100, сульфэминовая кислота 1 и сульфат алюминия 3.

Аналогично другие составы с различным содержанием ингредиентов.

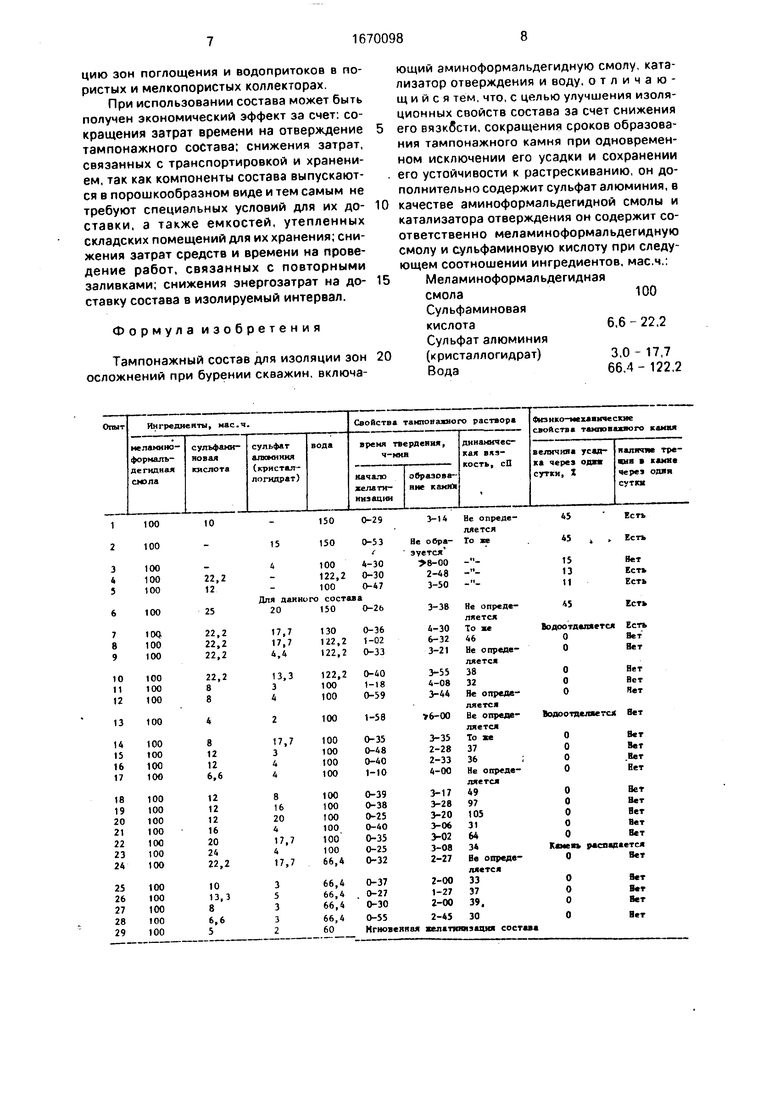

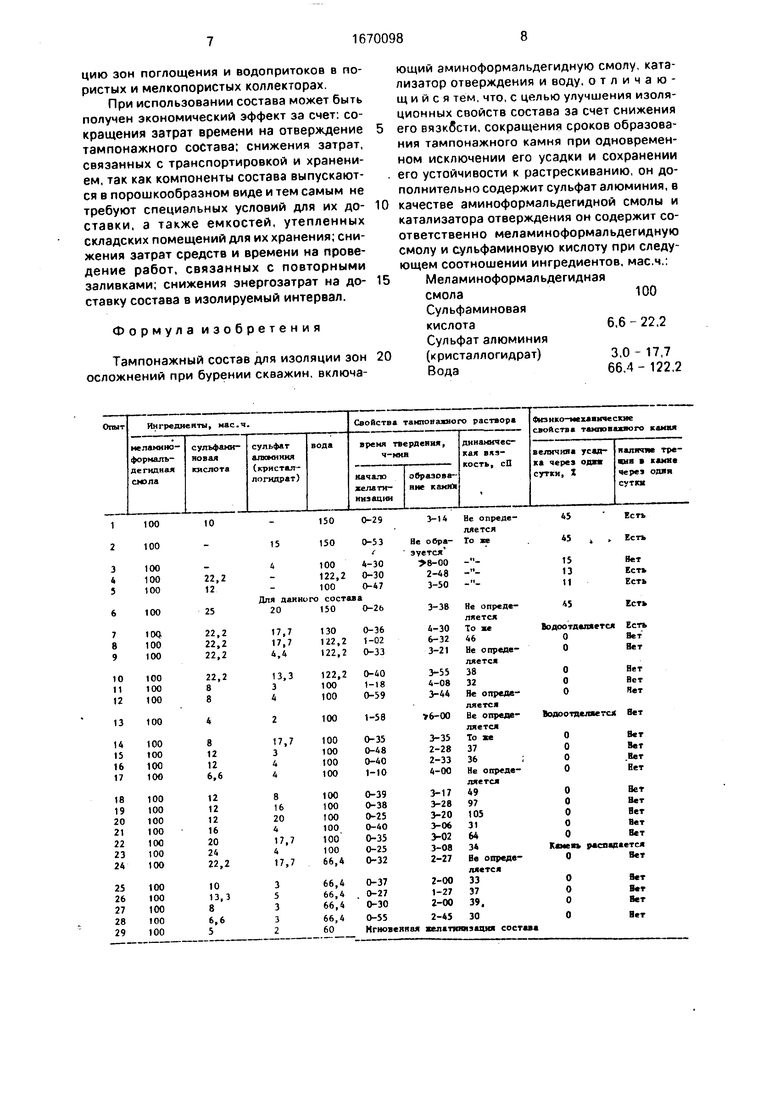

Далее в ходе лабораторных испытаний определяли при комнатной температуре (20 ±2°С) время желатинизэции состава, время образования камня, динамическую вязкость состава, усадку и трещиноватость камня. Время желатинизации определяли по неподвижности мениска полимеризую- щейся смеси. образования камня определялось по прибору ВИКА. Динамическую вязкость состава оценивали с помощью прибора Рео-вискометра ХеппЛР:ра.

Величина усадки определялась пс разнице пысот цилиндрического образцг. влюмент образования камня и через одни сутки:

.,00%.

мм;

где h - первоначальная высота образца,

hi -- высока образца через одни сутки, мм.

Наличие трещин оценивали визуальным Путем.

Для получений сравнительных результатов определяли динамическую вязкость и усадку известного состава при 20 ± 2°С.

Данные об ингредиентном содержании составов и их свойствах приведены в таблице.

Данные, приведенные в таблице, показывают, что предлагаемый состав для изоляции зон осложнений при бурении скважин имеет необходимые сроки образования камня, низкую динамическую вязкость, причем образующийся из этого состава камень нг; имеет усадки и трещино- ватости при следующем содержании ингредиентов, мае.ч:

Меламиноформальдегидная

смола100

Сульфаминовая

кислота6,6-22,2

Сульфат алюминия

(кристаллогидрат)3,0-17,7

Вода 66,4 - 122,2

Указанные количественные значения ингредиентов являются граничными, так ка изменение их в большую или меньшую сторону не позволяет достичь поставленной цели.

1ак состав, содержащий маг. ч : мелл- миноформальдегиднзя смоля 100, сульфа- миновяя кислота 5. сульфат алюминия 2 и вода 60 спонтанно желатинизируется

(см.таблицу, опыт29) и для дальнейшей рабо ты непригоден. А состав, содержащий мае.ч. меламиноформальдегиднэя смопа 100. сульфаминовая кислота 25. сульфат алюминия 20 и вода 150, подвержен сильной усадке (см. таблицу, опыт 6).

Использование в составе отдельно сульфаминовой кислоты и сульфата алюминия «8 дает положительного эффекта. С введением в состав только одного сульфата

алюминия происходит гелеобразование, но камень не образуется или образуется через длительный период (опыты 2 и 3). Добавление же к составу только одной сульфаминс- вой кислоты приводит к образованию

камня, но наблюдаются усадочные явления и трещинсватость (опыты 1, 4 и 5).

Оптимальными знамениями ингредиентов в составе являются следующие , мае.ч: Меламиноформальдегидная

смола100

Сульфаминовая

кислота12 - 16

Сульфат алюминия (кристаллогидрат)4

Вода100

На основании проведенных лаборатоо- ных исследований, данные о которых приведен выше, технические преимущества состава для изоляции зон осложнений при

бурении скважин: динамическая вязкость состава в 4 - 14 раз ниже, чем у прототипа, что обеспечивает высокую технологичность в работе с этим составом, а также высокую проникающую способность его в мелкопоровые коллекторы изолируемых пластов, что способствует созданию надежного изолирующего экрана; тампонажный состав обладает более короткими сроками образования камня а именно: от 1 ч 27 мин до 6 ч 32 мин.

в то премя как у прототипа этот срок составляет 8 10ч, что в промысловых условиях может привести к размыву этого известного сое гава; у состава отсутствуют усадка и трещиноватость, в то время, как состав по прототипу имеет усадку, равную 3.2%; состав устойчив в условиях сероводородной агрессии , так как в его составе отсутствует же- гезо. в результате взаимодействия которого с сероводородом тампонажный камень разрушается, как это происходит у прототипа.

Указанные технические преимущества

состава благодаря ускорению образования

камня, а также снижению динамической

вязкости обеспечивают надежную иэоляцию зон поглощения и водопритоков в пористых и мелкопористых коллекторах.

При использовании состава может быть получен экономический эффект за счет: сокращения затрат времени на отверждение тампонажного состава: снижения затрат, связанных с транспортировкой и хранением, так как компоненты состава выпускаются в порошкообразном виде и тем самым не требуют специальных условий для их до- ставки, а также емкостей, утепленных складских помещений для их хранения; снижения затрат средств и времени на проведение работ, связанных с повторными заливками; снижения энергозатрат на до- ставку состава в изолируемый интервал.

Формула изобретения

Тампонажный состав для изоляции зон осложнений при бурении скважин, включающий аминоформальдегидную смолу, катализатор отверждения и воду, отличающийся тем, что, с целью улучшения изоляционных свойств состава за счет снижения его вязкбсти, сокращения сроков образования тампонажного камня при одновременном исключении его усадки и сохранении его устойчивости к растрескиванию, он дополнительно содержит сульфат алюминия, в качестве аминоформальдегидной смолы и катализатора отверждения он содержит соответственно меламиноформальдегидную смолу и сульфаминовую кислоту при следующем соотношении ингредиентов, мае.ч.:

Меламиноформальдегидная

смола100

Сульфаминовая

кислота6,6 - 22,2

Сульфат алюминия

(кристаллогидрат)3,0-17,7

Вода66,4-122,2

| название | год | авторы | номер документа |

|---|---|---|---|

| Тампонажный состав для изоляции пластовых вод | 1988 |

|

SU1602975A1 |

| СОСТАВ ДЛЯ ИЗОЛЯЦИИ И ОГРАНИЧЕНИЯ ВОДОПРИТОКА В СКВАЖИНЫ | 2014 |

|

RU2564323C1 |

| СОСТАВ ДЛЯ ИЗОЛЯЦИИ ВОДОПРИТОКОВ В СКВАЖИНЕ | 2009 |

|

RU2405803C1 |

| ПОЛИМЕРНЫЙ ТАМПОНАЖНЫЙ СОСТАВ ДЛЯ ИЗОЛЯЦИИ ВОДОПРИТОКОВ В НИЗКОТЕМПЕРАТУРНЫХ НЕФТЯНЫХ И ГАЗОВЫХ СКВАЖИНАХ | 2010 |

|

RU2426866C1 |

| ПОЛИМЕРНЫЙ ТАМПОНАЖНЫЙ СОСТАВ ДЛЯ ИЗОЛЯЦИИ ВОДОПРИТОКОВ В ВЫСОКОТЕМПЕРАТУРНЫХ НЕФТЯНЫХ И ГАЗОВЫХ СКВАЖИНАХ | 2010 |

|

RU2426865C1 |

| Гелеобразующий тампонажный состав для изоляции кавернозной части ствола скважины в процессе бурения | 1990 |

|

SU1724855A1 |

| СОСТАВ ДЛЯ ИЗОЛЯЦИИ КАВЕРНОЗНОЙ ЧАСТИ СТВОЛА СКВАЖИН, ПРЕИМУЩЕСТВЕННО ПОЛОГИХ И ГОРИЗОНТАЛЬНЫХ | 2009 |

|

RU2418029C1 |

| Состав для изоляции кавернозной части ствола скважины | 1990 |

|

SU1723307A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ТАМПОНАЖНОГО СОСТАВА ДЛЯ ИЗОЛЯЦИИ И ПРЕДУПРЕЖДЕНИЯ ОБВАЛООБРАЗОВАНИЙ В КАВЕРНОЗНОЙ ЧАСТИ СТВОЛА СКВАЖИН, ПРЕИМУЩЕСТВЕННО ПОЛОГИХ И ГОРИЗОНТАЛЬНЫХ | 2012 |

|

RU2489468C1 |

| КОМПЛЕКСНЫЙ РЕАГЕНТ ДЛЯ ТАМПОНАЖНОГО РАСТВОРА | 2018 |

|

RU2691224C1 |

Изобретение относится к составам для изоляции поглощающих и проявляющих пластов, а также с возможным наличием в них агрессивных сероводородсодержащих пластовых вод. Цель изобретения - улучшение изоляционных свойств состава за счет снижения его вязкости, сокращения сроков образования тампонажного камня и исключения при этом его усадки при сохранении его устойчивости к растрескиванию, а также повышению его устойчивости к воздействию сероводородсодержащих пластовых вод. Состав включает, мас. ч: меламиноформальдегидная смола 100, сульфаминовая кислота 6,6 - 22,2

сульфат алюминия (кристаллогидрат) 3,0 - 17,7

вода 66,4 - 122,2. Изобретение позволяет повысить изоляционные свойства состава за счет снижения его вязкости, сокращения сроков образования тампонажного камня и исключения при этом его усадки, а также повысить его устойчивость к воздействию сероводородсодержащих пластовых вод. 1 табл.

| Тампонажный раствор | 1978 |

|

SU675168A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-08-15—Публикация

1989-08-22—Подача