Изобретение относится к машиностроению, в частности, к способам изготовления резьбовых калибров-колец.

Целью изобретения является снижение трудоемкости изготовления и повышение их долговечности.

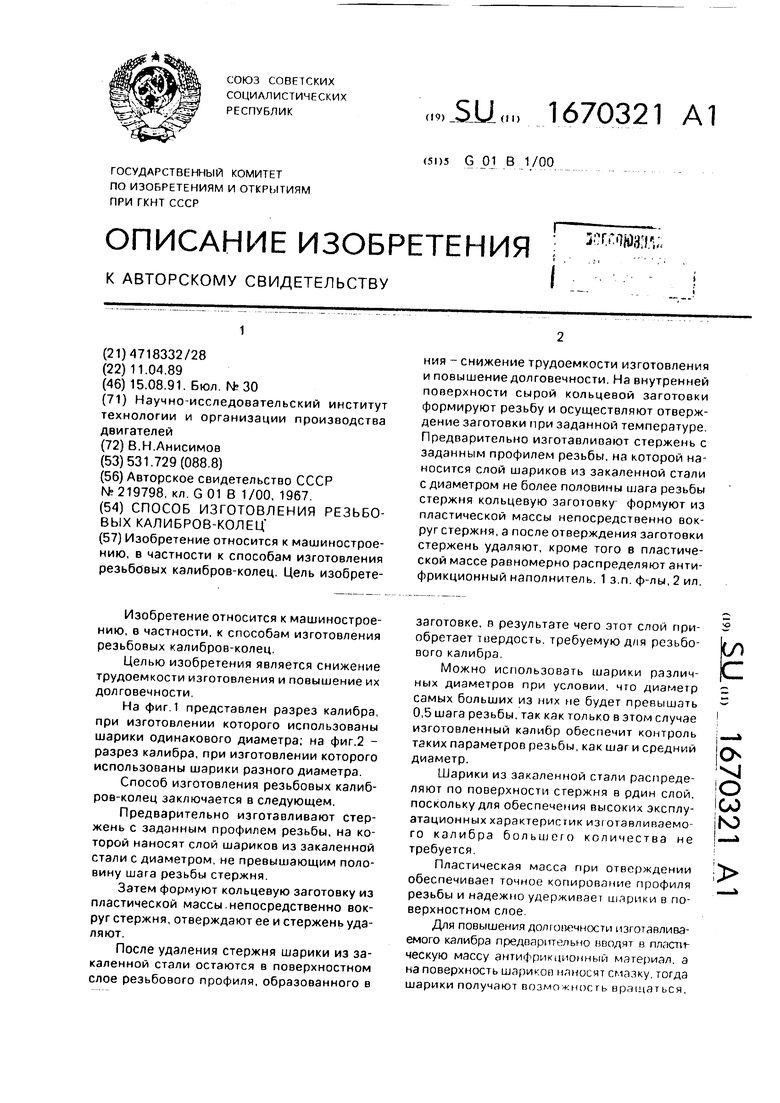

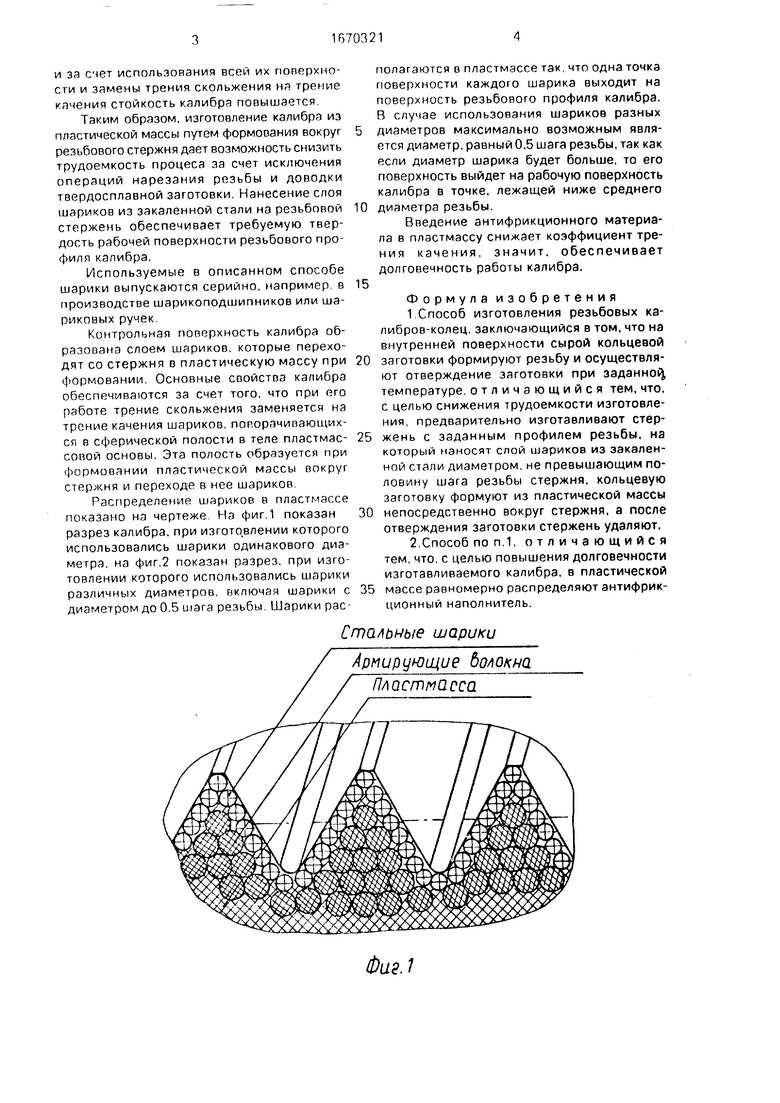

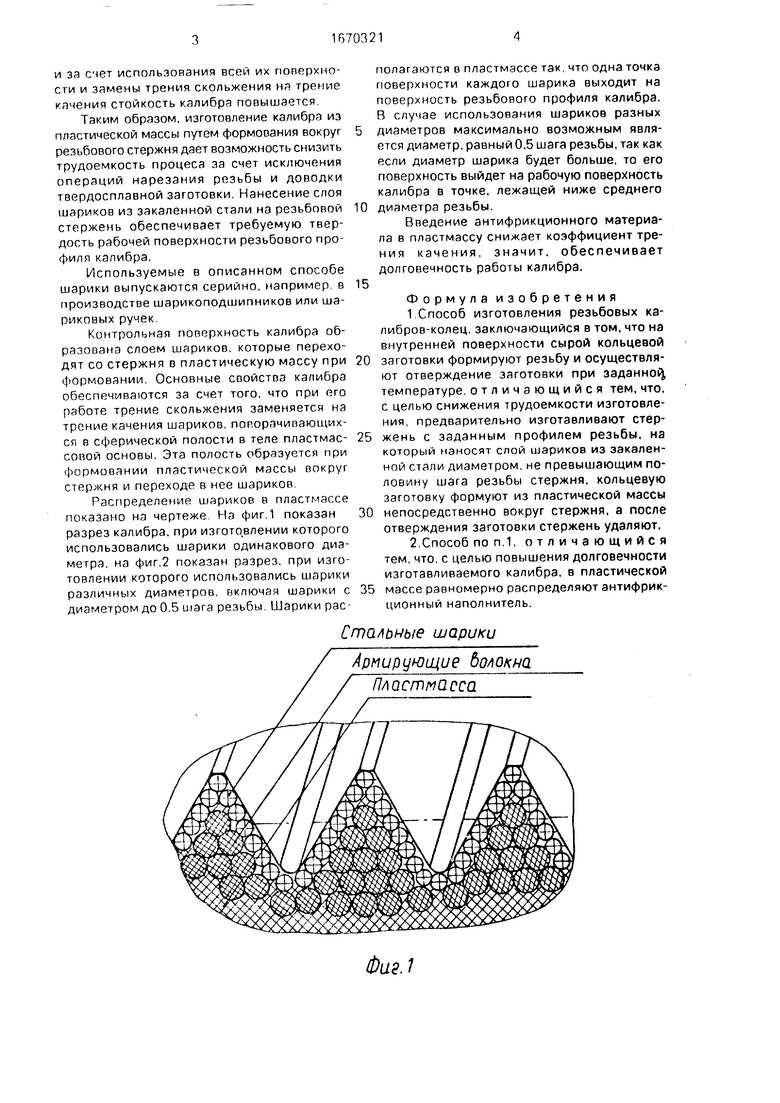

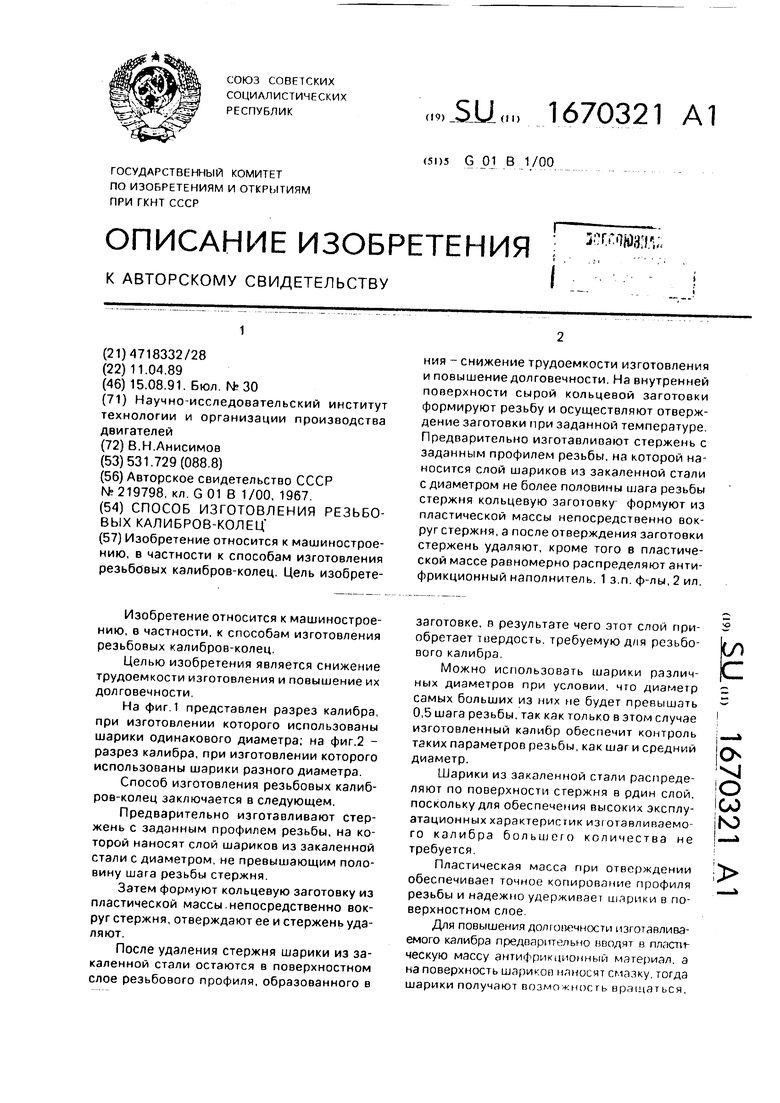

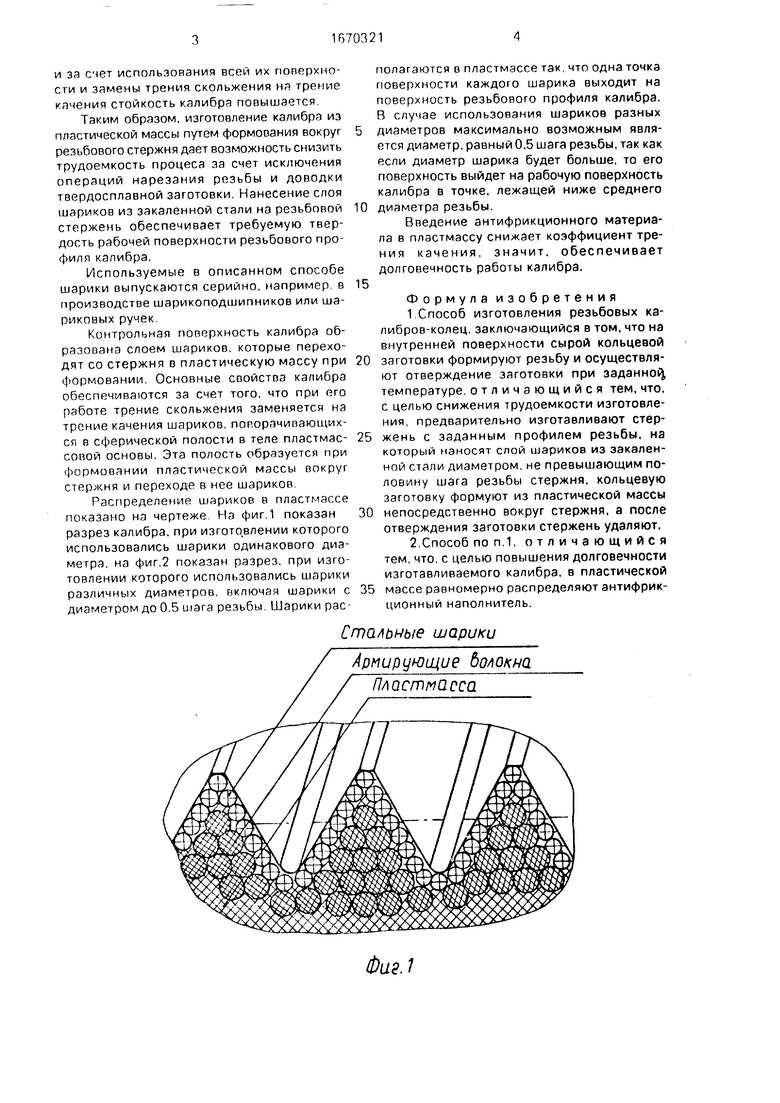

На фиг.1 представлен разрез калибра, при изготовлении которого использованы шарики одинакового диаметра; на фиг.2 - разрез калибра, при изготовлении которого использованы шарики разного диаметра.

Способ изготовления резьбовых калибров-колец заключается в следующем.

Предварительно изготавливают стержень с заданным профилем резьбы, на которой наносят слой шариков из закаленной стали с диаметром, не превышающим половину шага резьбы стержня.

Затем формуют кольцевую заготовку из пластической массы.непосредственно вокруг стержня, отверждают ее и стержень удаляют.

После удаления стержня шарики из закаленной стали остаются в поверхностном слое резьбового профиля, образованного в

заготовке, в результате чего этот слой приобретает тоердость. требуемую для резьбового калибра.

Можно использовать шарики различных диаметров при условии, что диаметр самых больших из них не будет превышать 0,5 шага резьбы, так как только в этом случае изготовленный калибр обеспечит контроль таких параметров резьбы, как шаг и средний диаметр.

Шарики из закаленной стали распределяют по поверхности стержня в рдин слой, поскольку для обеспечения высоких эксплуатационных характеристик изготавливаемого калибра большего количества не требуется.

Пластическая масса при отверждении обеспечивает точное копирование профиля резьбы и надежно удерживает шарики в поверхностном слое

Для повышения долговечности изготавливаемого калибра предварительно вводят в пластическую массу антифрикционный материал, а на поверхность шариков наносят смазку, тогда шарики получают возможность вращаться,

(Л

С

о VJ о

GJ

ito

и за счет использования всей их поверхности и замены трения скольжения на трение качения стойкость калибра повышается.

Таким образом, изготовление калибра из пластической массы путем формования вокруг резьбового стержня дает возможность снизить трудоемкость процеса за счет исключения операций нарезания резьбы и доводки твердосплавной заготовки. Нанесение слоя шариков из закаленной стали на резьбовой стержень обеспечивает требуемую твердость рабочей поверхности резьбового профиля калибра.

Используемые в описанном способе шарики выпускаются серийно, например в производстве шарикоподшипников или шариковых ручек.

Контрольная поверхность калибра образована слоем шариков, которые переходят со стержня в пластическую массу при формовании. Основные свойства калибра обеспечиваются за счет того, что при его работе трение скольжения заменяется на трение качения шариков, поворачивающихся в сферической полости в теле пластмас- совой основы. Эта полость образуется при формовании пластической массы вокруг стержня и переходе в нее шариков,

Распределение шариков в пластмассе показано на чертеже На фиг.1 показан разрез калибра, при изготовлении которого использовались шарики одинакового диаметра, на фиг.2 показан разрез, при изготовлении которого использовались шарики различных диаметров, включая шарики с диаметром до 0.5 шага резьбы. Шарики располагаются в пластмассе так, что одна точка поверхности каждого шарика выходит на поверхность резьбового профиля калибра. В случае использования шариков разных диаметров максимально возможным является диаметр, равный 0,5 шага резьбы, так как если диаметр шарика будет больше, то его поверхность выйдет на рабочую поверхность калибра в точке, лежащей ниже среднего диаметра резьбы.

Введение антифрикционного материала в пластмассу снижает коэффициент трения качения, значит, обеспечивает долговечность работы калибра.

Формула изобретения 1.Способ изготовления резьбовых калибров-колец, заключающийся в том. что на внутренней поверхности сырой кольцевой заготовки формируют резьбу и осуществляют отверждение заготовки при заданной, температуре, отличающийся тем, что, с целью снижения трудоемкости изготовления, предварительно изготавливают стержень с заданным профилем резьбы, на который наносят слой шариков из закаленной стали диаметром, не превышающим половину шага резьбы стержня, кольцевую заготовку формуют из пластической массы непосредственно вокруг стержня, а после отверждения заготовки стержень удаляют. 2.Способ поп.1, отличающийся тем, что, с целью повышения долговечности изготавливаемого калибра, в пластической массе равномерно распределяют антифрикционный наполнитель.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМООБРАЗОВАНИЯ ОТВЕРСТИЙ И ИНСТРУМЕНТ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2011 |

|

RU2515707C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРПУСА ОСКОЛОЧНОГО СНАРЯДА С ВЕДУЩИМ ПОЯСКОМ | 2009 |

|

RU2406589C1 |

| АРТИЛЛЕРИЙСКИЙ МАЛОКАЛИБЕРНЫЙ ПАТРОН УНИТАРНОГО ЗАРЯЖАНИЯ | 2010 |

|

RU2422758C1 |

| Способ изготовления стержневых деталей с головками из двухфазных (α+β) титановых сплавов | 2015 |

|

RU2611752C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕРЖНЕВЫХ РЕЗЬБОВЫХ ДЕТАЛЕЙ КРЕПЛЕНИЯ С ГОЛОВКАМИ ИЗ ТЕРМИЧЕСКИ УПРОЧНЯЕМЫХ ВЫСОКОПРОЧНЫХ ТИТАНОВЫХ СПЛАВОВ | 2010 |

|

RU2431538C1 |

| РЕЗЬБОВОЙ ЭЛЕМЕНТ | 1991 |

|

RU2032114C1 |

| СПОСОБ ФОРМИРОВАНИЯ ВНУТРЕННЕЙ РЕЗЬБЫ НА КОНЦЕВОМ УЧАСТКЕ ТРУБНОЙ ЗАГОТОВКИ | 2006 |

|

RU2323059C1 |

| Способ изготовления крепежных деталей с многогранным стержнем | 1990 |

|

SU1759517A1 |

| Способ изготовления спеченных изделий с внутренней резьбовой поверхностью | 1986 |

|

SU1397180A1 |

| ДЕФОРМИРУЕМАЯ ШТАНГОВАЯ КРЕПЬ | 2007 |

|

RU2407894C1 |

Изобретение относится к машиностроению, в частности к способам изготовления резьбовых калибров-колец. Цель изобретения - снижение трудоемкости изготовления и повышение долговечности. На внутренней поверхности сырой кольцевой заготовки формируют резьбу и осуществляют отверждение заготовки при заданной температуре. Предварительно изготавливают стержень с заданным профилем резьбы, на который наносится слой шариков из закаленной стали с диаметром не более половины шага резьбы стержня, кольцевую заготовку формуют из пластической массы непосредственно вокруг стержня, а после отверждения заготовки стержень удаляют, кроме того в пластической массе равномерно распределяют антифрикционный наполнитель. 1 з.п.ф-лы, 2 ил.

Стальные шарики Армирующие Ьолокна

Фиг.1

Фиё.2

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЗЬБОВЫХ КАЛИБРОВ-КОЛЕЦ | 0 |

|

SU219798A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-08-15—Публикация

1989-04-11—Подача