Изобретение относится к машиностроению, в частности к крепежным резьбовым соединениям для сборки и разборки съемных компонентов машин и конструкций, включая сосуды давления и трубопроводы.

Проблема повышения работоспособности и ресурса плотности присоединения разъемных элементов в условиях повышенных нагрузок и коррозионного воздействия среды является актуальной, так как ее решение связано с ростом прочности и долговечности высоконагруженного резьбового элемента.

Известны резьбовые элементы, содержащие стеpжень с резьбой и гладкой частью, свинченный с гайкой, выполненные из однородного материала [1].

Однако такой резьбовой элемент не позволяет повысить прочность и долговечность за счет прочностных характеристик материала (пределы текучести и прочности) вследствие снижения, пластичности. Кроме того, последнее повышает чувствительность материала к конструктивным концентраторам напряжений и, тем самым, может приводить к снижению несущей способности резьбового элемента из высокопрочного материала.

Наиболее близким техническим решением к изобретению является резьбовой элемент из низколегированной стали на железо-марганцево-кремниевой основе, сердцевина которого имеет структуру сорбита, а наружный слой - мартенсита и составляет 1,1-1,25 высоты профиля резьбы [2].

Недостатком резьбового элемента, выбранного в качестве прототипа, является пониженная прочность резьбового соединения при изготовлении его из монолитной заготовки стали на железо-хромоникелевой основе. Это связано с тем, что имеет место разрушение резьбового элемента в зонах концентрации напряжений - по резьбе и по головке. При этом разрушения происходили в зонах концентрации напряжений, имевших мартенситную структуру. Как известно, мартенсит повышает прочностные характеристики материала при статическом разрыве, но снижает его пластичность и, тем самым, сопротивление резьбового элемента хрупкому разрушению при наличии дефектов типа надреза или трещины. Наружный мартенситный слой с пониженной деформационной способностью как в зоне резьбы, так и в зоне подголовочного радиуса, является причиной преждевременного разрушения резьбового элемента.

Целью изобретения является повышение прочности и долговечности резьбового элемента из монолитной заготовки стали на железо-хромо-никелевой основе.

Для достижения указанной цели сердцевина резьбового элемента имеет структуру мартенсита, а наружный слой - аустенита и составляет 1,0-1,5 шага резьбы. Такая величина наружного аустенитного слоя выбрана исходя из того, что:

1) величина глубины проникновения возмущения напряжений от дна впадины резьбы к телу стержня резьбового элемента не превышает 30-45% высоты профиля;

2) величина дефекта типа трещины в резьбе технологического и эксплуатационного происхождения невелика и не превышает 1,0-1,5 величины шага резьбы элемента;

3) скорость коррозии в среде протечек составляет минимум 1 мм/год для неконтролируемых резьбовых элементов.

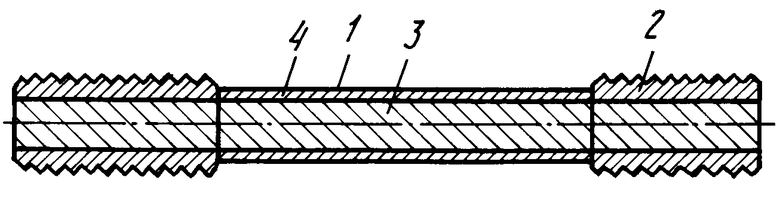

На чертеже изображен монолитный биструктуpный резьбовой элемент, разрез.

Резьбовой элемент содержит стержень 1 с резьбой 2. Сердцевина 3 резьбового элемента от монолитной заготовки из стали имеет структуру мартенсита, а наружный слой 4 - аустенита. Толщина наружного аустенитного слоя составляет 1,0-1,5 шага резьбы.

Если глубина наружного слоя меньше шага резьбы, то снижается прочность и долговечность резьбового элемента. Его разрушение происходит в зоне резьбы первого витка у нижнего торца пайки.

Если толщина наружного аустенитного слоя больше величины 1,5 шага резьбы, то прочность и долговечность композитного резьбового элемента снижается вследствие уменьшения несущей способности мартенситной составляющей за счет сечения сердцевины. Разрушение резьбового элемента при статическом разрыве происходит по гладкой части стержня, а при циклическом нагружении - в зоне резьбы первого витка у нижнего торца гайки.

П р и м е р. Монолитные заготовки диаметром 35 мм из стали на железо-хромо-никелевой основе 25Х17Н6 подвергали термической обработке, состоявшей из аустенизирующего отжига до 1080оС с охлаждением в воде, трехкратной обработки при 800оС и однократной при 730оС с охлаждением в воде после каждого нагрева, и выдержки при 800оС и последующего отпуска при 300оС с охлаждением на воздухе. По всей структуре получали мартенсит.

После этого заготовки, обработанные до диаметра 32 мм, нагревали в индукторе с регулируемым напряжением до температур 1150-1200оС и охлаждали на воздухе. При этом в структуре наружного слоя получали аустенит при сохранении мартенсита в сердцевине заготовки.

Монолитные заготовки диаметром 32 мм подвергались механической обработке и изготавливались шпильки диаметром резьбы М27Х3 (сомножитель - шаг резьбы). Затем резьбовые элементы М27Х3 испытывались на испытательной машине усилием 100 тс на статический разрыв и малоцикловую усталость. Последняя воспроизводила воздействие повторного затяга резьбового элемента в паре с гайкой в условиях осевого нагружения.

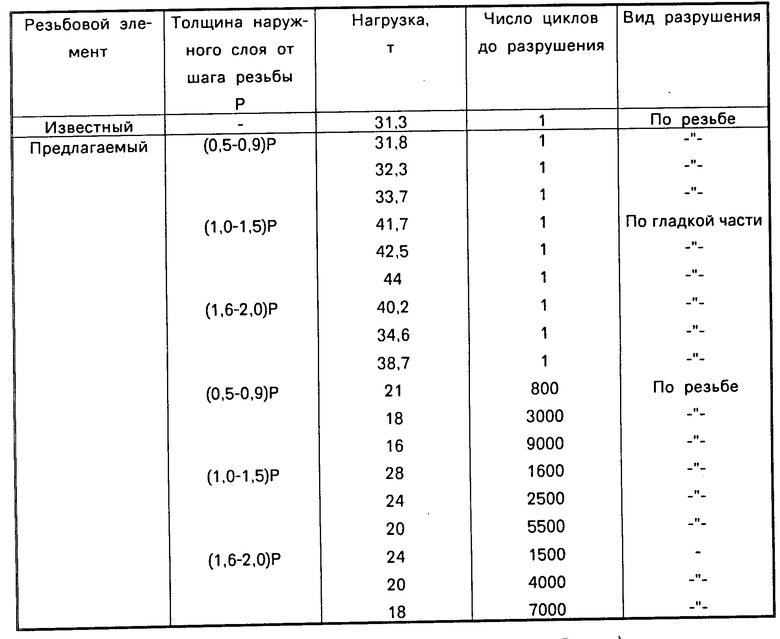

В таблице приведены результаты испытаний.

Как видно из таблицы, резьбовые элементы, имеющие в сердцевине структуру мартенсита и в наружном слое - аустенита, составляющего 1,0-1,5 шага резьбы, имеют наибольшую прочность и долговечность.

При увеличении толщины наружного слоя больше 1,5 Р и уменьшении меньше 1,0 Р, где Р - шаг резьбы, наблюдается снижение прочности и долговечности резьбового элемента: разрушение происходит при меньшем уровне нагрузки.

По сравнению с прототипом предлагаемый резьбовой элемент, изготовленный из монолитной заготовки стали на железо-хромо-никелевой основе позволяет получить повышенные характеристики прочности и долговечности, а также коррозионной стойкости. Наружный аустенитный слой позволяет уменьшить неравномерность распределения нагрузки по виткам и чувствительность к концентрации и интенсивности напряжений при наличии дефектов типа надреза и трещины соответственно.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВОЛОКНО ИЗ НЕРЖАВЕЮЩЕЙ СТАЛИ ДЛЯ КАРКАСА АВТОПОКРЫШКИ, СЛОИСТЫЙ КОРД, КАРКАС ДЛЯ АВТОПОКРЫШКИ, АВТОПОКРЫШКА И СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНА | 1994 |

|

RU2145551C1 |

| Способ обработки сталей | 1981 |

|

SU1032029A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПРОЧНОГО СТАЛЬНОГО ИЗДЕЛИЯ И СТАЛЬНОЕ ИЗДЕЛИЕ, ПОЛУЧЕННОЕ ТАКИМ ОБРАЗОМ | 2015 |

|

RU2688092C2 |

| НЕРЖАВЕЮЩАЯ ВЫСОКОПРОЧНАЯ СТАЛЬ | 2006 |

|

RU2346074C2 |

| КОРРОЗИОННО-СТОЙКАЯ АУСТЕНИТНАЯ ТРИП-СТАЛЬ ДЛЯ ХОЛОДНОЙ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИИ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2001 |

|

RU2204622C2 |

| СПЛАВ ДЛЯ ИЗНОСОСТОЙКОЙ НАПЛАВКИ | 1999 |

|

RU2171165C2 |

| БЕСШОВНАЯ ВЫСОКОПРОЧНАЯ ТРУБА ИЗ СТАЛИ МАРТЕНСИТНОГО КЛАССА ДЛЯ ОБСАДНЫХ КОЛОНН И СПОСОБ ЕЕ ПРОИЗВОДСТВА | 2022 |

|

RU2798642C1 |

| Бесшовная высокопрочная труба из стали мартенситного класса для обсадных колонн и способ ее производства | 2021 |

|

RU2787205C2 |

| ВЫСОКОПРОЧНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2004 |

|

RU2271402C1 |

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ И ИЗДЕЛИЕ ИЗ НЕЕ | 2005 |

|

RU2270268C1 |

Сущность изобретения: крепежный элемент в виде резьбового стержня, сердцевина которого имеет структуру мартенсита, а наружный слой - аустенита. Толщина наружного слоя равна 1,0 - 1,5 шага резьбы. 1 ил.

РЕЗЬБОВОЙ ЭЛЕМЕНТ, содержащий стержень с резьбой, имеющий сердцевину и наружный слой, отличающийся тем, что, с целью повышения прочности и долговечности при выполнении его из стали на железохромоникелевой основе, сердцевина имеет структуру мартенсита, а наружный слой - аустенита, при этом толщина наружного слоя равна 1,0 - 1,5 шага резьбы.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Резьбовой элемент | 1987 |

|

SU1427094A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1995-03-27—Публикация

1991-06-27—Подача