Изобретение относится к обработке металлов давлением, в частности к изготовлению гладких и резьбовых отверстий с одновременным упрочнением поверхностного слоя отверстий и резьбы в листовых материалах. Наиболее распространена схема обработки, при которой инструменту сообщают вращательное движение вокруг собственной оси, планетарное движение вокруг оси формируемого отверстия с установленным значением эксцентриситета при попутном или встречном движении инструмента относительно отверстия, а также движение инструмента вдоль оси отверстия. При этом используют инструмент в виде цилиндра с различной формой торцевой части в комбинации (или без) с резьбообразующей частью (фиг.5). Технический результат, достигаемый от реализации заявленной группы изобретений, заключается в том, что в результате предложенного способа формообразования отверстий по схемам (фиг.1-4) инструментами, представленными на фиг.5, формируется отверстие (с резьбой или без) в листе длиной, превышающей его толщину минимум в 1,5 раза, с образованием выступов над и под поверхностью заготовки, с увеличением микротвердости полученной поверхности отверстия и резьбы до 1,5 раз по сравнению с исходной и возможностью получения шероховатости от Ra 0,5. За счет использования схемы обработки с несовпадающими осями инструмента и отверстия одним инструментом возможно получить ряд типоразмеров диаметров гладких отверстий, а в случае изготовления резьбовых отверстий ряда типоразмеров отверстий с резьбой одного шага при использовании многозубого инструмента (фиг.5, ж, з) или отверстий с резьбой различного шага при использовании однозубого инструмента (фиг.5,е).

Известен ряд способов обработки отверстий давлением, таких как раскатывание шариковыми или роликовыми раскатками, дорнование и алмазное выглаживание. Недостатком этих способов можно считать то, что они предназначены для повышения точности, шероховатости и упрочнения поверхностей отверстий, предварительно изготовленных в детали [Одинцов Л.Г. Упрочнение и отделка деталей поверхностным пластическим деформированием: Справочник -М.: Машиностроение, 1987.-328 с].

Известен метод локального механического перемешивания материала поверхности деталей из легкоплавких металлов и сплавов для получения неразъемных соединений в твердой фазе однородных или разнородных материалов, а также улучшения физико-механических свойств материалов [Пат. US 2001/0004989, Int.C1.7. B23K 20/12 Friction stir welding tool. Опубл. 28.06.2001.]. Недостатком метода можно считать то, что в результате перемешивания материал не выводится из зоны обработки, что делает невозможным получение отверстия.

Известен способ термического сверления - процесс пластического формирования сквозного отверстия в тонкостенной металлической заготовке при помощи нагрева за счет трения инструмента о заготовку [Пат. DE 2359794 А1 ФРГ, Int. C1. B23b 51/00. Offenlegungsschrift / Gauger. - P 2359794.6; Заявлено 15.12.72; Опубл. 20.06.74. - Пр.; Formdrill. Perfection in Termal Drillling [Электронный ресурс] / - Электрон. дан. - Chicago USA: Formdrill, 2009 - Режим доступа: http://www.formdrill.com, свободный. - Загл. с экрана. - Яз. англ.]. Инструментом является наконечник специальной формы. При термическом сверлении используется кинематическая схема сверления, при которой инструмент имеет главное вращательное движение и движение подачи вдоль оси отверстия. Недостатком метода можно считать то, что невозможно одним инструментом формирование отверстий разного типоразмера.

Известен инструмент и способ накатывания резьбы в предварительно подготовленных отверстиях, который имеет формообразующую часть в виде одного или нескольких кольцевых зубьев и который формирует резьбу, вращаясь вокруг собственной оси, оси формируемой резьбы и перемещаясь вдоль оси резьбы [Пат. US 2004/0179914, Int.C1.7. B23G 5/18 Thread forming tool with annular ridge. Опубл. 16.09.2004.]. Недостатком данного способа можно считать то, что невозможно представленным инструментом изготовить отверстия разного типоразмера с резьбой в сплошном материале.

Учитывая недостатки указанных выше способов обработки, разработан способ формообразования отверстий, в том числе с резьбой, в сплошном материале или подготовленном отверстии путем их раскатывания с одновременным упрочнением поверхностного слоя при планетарном перемещении оси инструмента относительно оси отверстия (или наоборот) и попутном или встречном относительном движении.

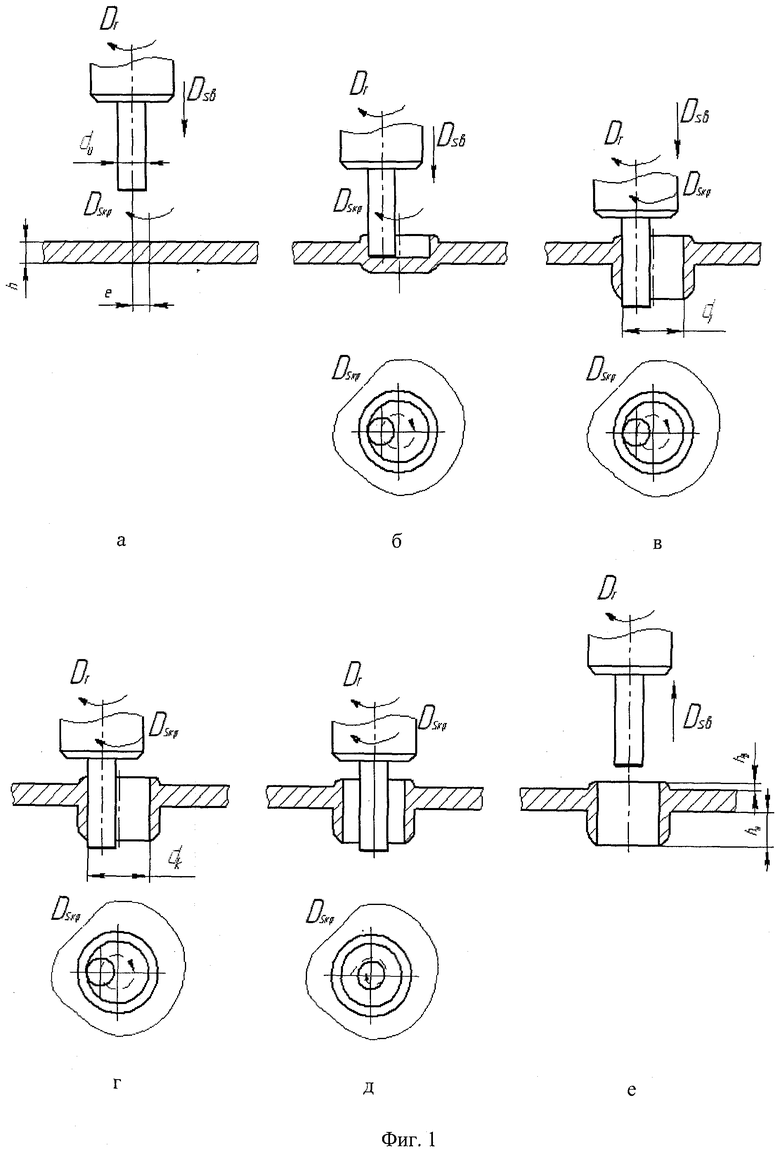

Разработаны кинематические схемы, представленные на фиг.1-4, где: dи - диаметр формообразующего инструмента, di - предварительный диаметр отверстия при планетарном раскатывании, dк - окончательный диаметр отверстия после калибрующего прохода, do - диаметр предварительно изготовленного отверстия. Стрелками на фиг.1-4 указаны направления движения инструмента и заготовки.

1. Формообразование гладких отверстий в сплошном листовом материале.

Способ формообразования гладких отверстий в листовых материалах методом пластического деформирования заключается в том, что вращающимся инструментом совершают планетарное вращение по винтовой линии относительно оси отверстия на величину эксцентриситета и перемещают его вдоль оси обрабатываемого отверстия при встречном или попутном относительном движении инструмента и обрабатываемой поверхности с увеличением длины отверстия из-за образования выступа над и под поверхностью заготовки.

Представленный вариант изготовления отверстия включает в себя следующие этапы (фиг.1): подвод инструмента вдоль оси, не совпадающей с осью формообразуемого отверстия (фиг.1,а), внедрение инструмента и формообразование верхней части отверстия (фиг.1,б), обработка отверстия с формообразованием нижнего буртика (фиг.1,в, г), отвод инструмента на ось (фиг.1,д) и вывод инструмента из отверстия (фиг.1,е). При обработке отверстий по данной схеме возможно инструментом одного диаметра изготовить отверстия разных типоразмеров за счет установки различных значений эксцентриситета е. Возможно превышение эксцентриситетом радиуса инструмента. При этом, как показали экспериментальные исследования, происходит образование бобышки внутри обрабатываемого отверстия, которая в конце обработки удаляется вместе с оторвавшимся дном. Эксцентриситет рассчитывают по формуле: е=(dк-dи)/2. Получение окончательного диаметра при планетарной обработке проводится за несколько планетарных оборотов, после которых может быть произведено не менее одного калибрующего прохода на требуемый диаметр отверстия.

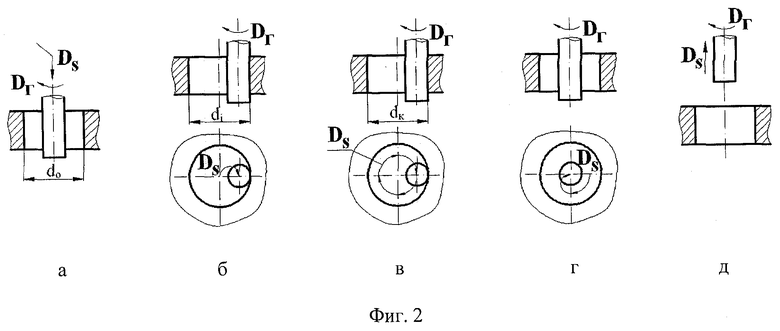

2. Формообразование предварительно полученных отверстий

Способ формообразования отверстий в предварительно подготовленном отверстии заключается в том, что вращающимся инструментом совершают внедрение в поверхность отверстия, далее совершают планетарное вращение относительно центра отверстия на величину эксцентриситета.

На фиг.2 представлена схема упрочнения предварительно подготовленного отверстия, которая включает следующие этапы: подвод инструмента в зону обработки (фиг.2,а), внедрение на установленную глубину (фиг.2,б), упрочняющая обработка (фиг.2,в), отвод инструмента на ось отверстия (фиг.2,г) и вывод его из зоны обработки (фиг.2,д).

3. Изготовление резьбовых отверстий в сплошном листовом материале с одновременным формообразованием отверстия и резьбы.

Способ по п.1, отличающийся одновременным формообразованием отверстия и резьбы. В этом случае применяется инструмент, представленный на фиг.5,з, который имеет торцевую часть, необходимую для формообразования гладкого отверстия и резьбообразующую часть, содержащую несколько резьбовых профилей, ряд из которых имеют неполный профиль.

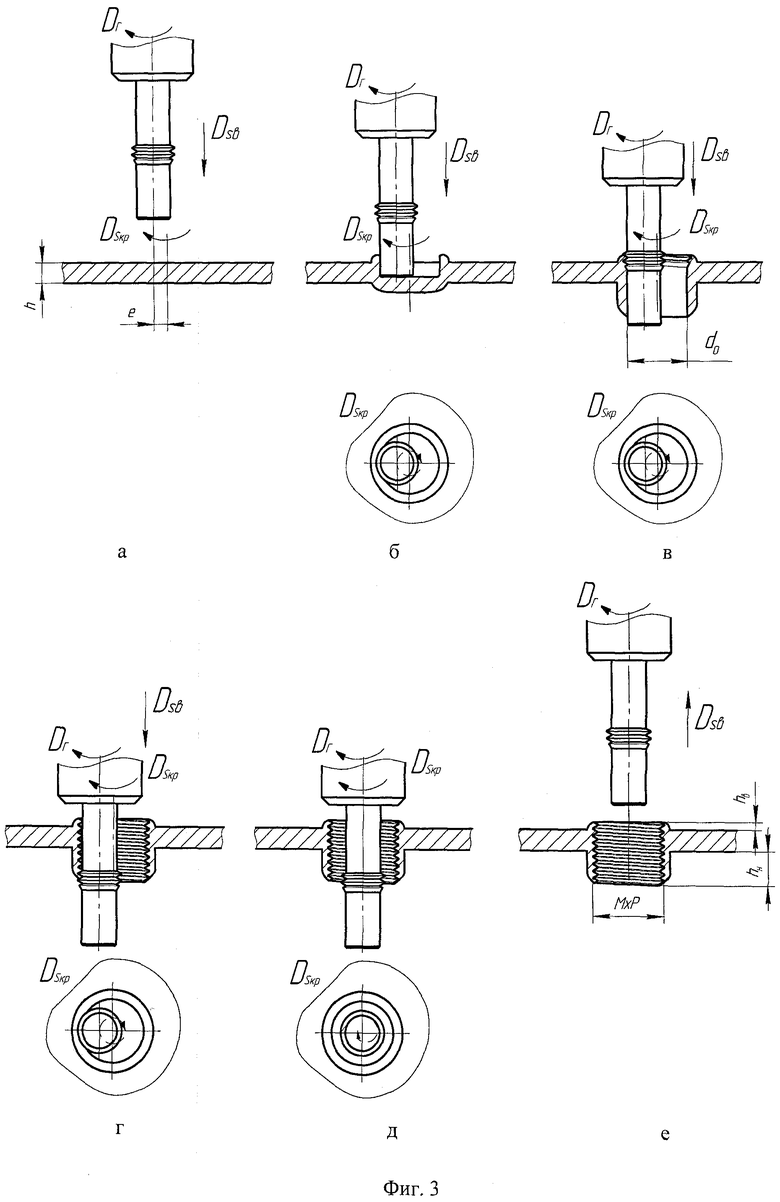

На фиг.3 представлена схема обработки резьбового отверстия, которая включает следующие этапы: подвод инструмента в зону обработки (фиг.3,а), внедрение инструмента (фиг.3,б), одновременная обработка гладкого отверстия и резьбы (фиг.3,в,г), отвод инструмента на ось отверстия (фиг.3,д) и вывод его из зоны обработки (фиг.3,е). При изготовлении резьбы один планетарный оборот инструмента должен соответствовать его перемещению вдоль оси отверстия на шаг формируемой резьбы.

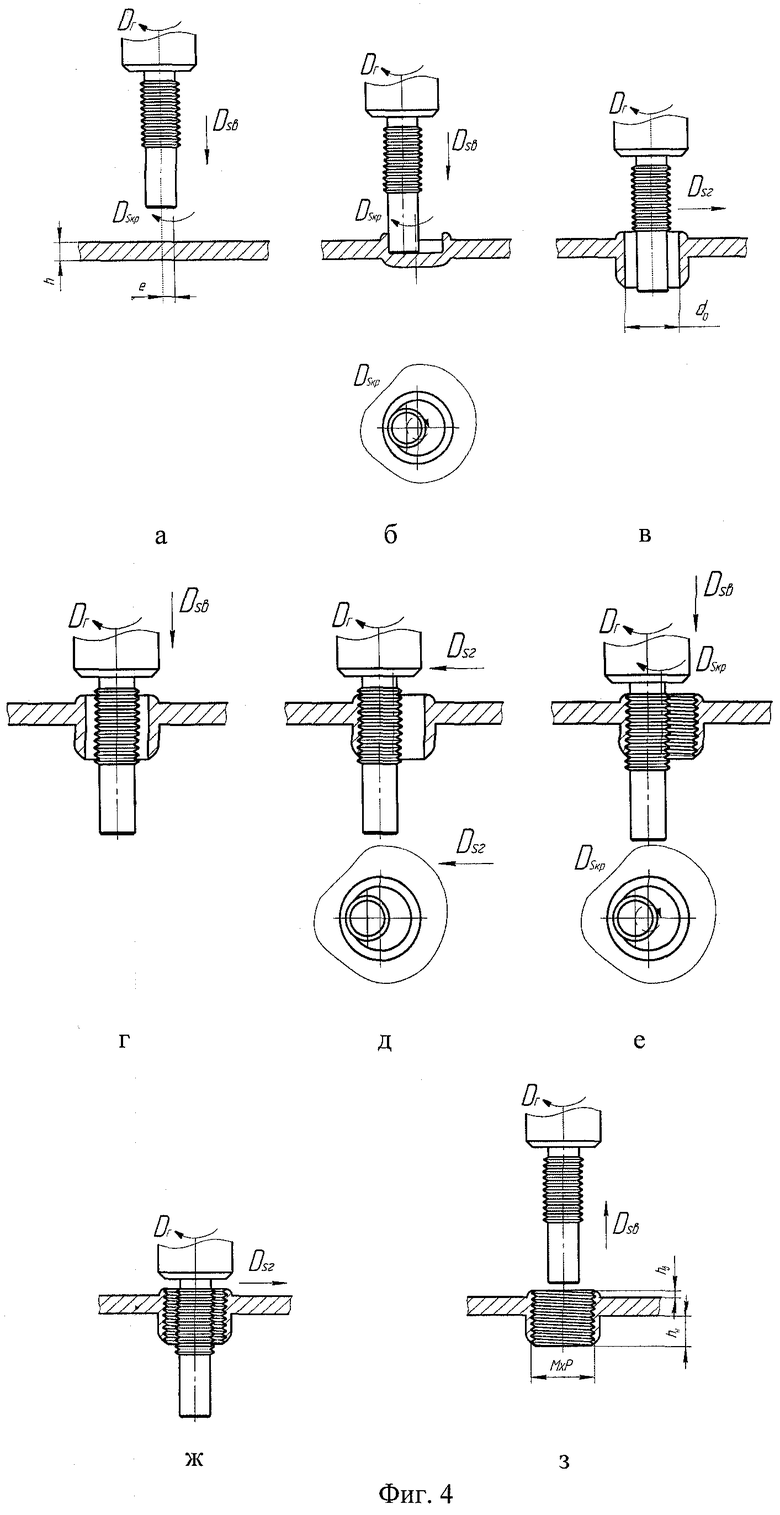

4. Изготовление резьбовых отверстий в сплошном листовом материале с последовательным формообразованием отверстия и резьбы.

Способ формообразования резьбовых отверстий в листовых материалах методом пластического деформирования, отличающийся тем, что одним инструментом вначале изготавливается гладкое отверстие согласно п.1, затем происходит формообразование резьбы.

На фиг.4 представлена схема обработки резьбового отверстия, которая включает следующие этапы: подвод инструмента в зону обработки (фиг.4,а), изготовление гладкого отверстия (фиг.4,б,в), подвод резьбообразующей части инструмента в зону обработки (фиг.4,г), формообразование резьбы в отверстии (фиг.4,д,е), отвод инструмента на ось отверстия (фиг.4,ж) и вывод его из зоны обработки (фиг.4,з). При изготовлении резьбы один планетарный оборот инструмента должен соответствовать его перемещению вдоль оси отверстия на шаг формируемой резьбы.

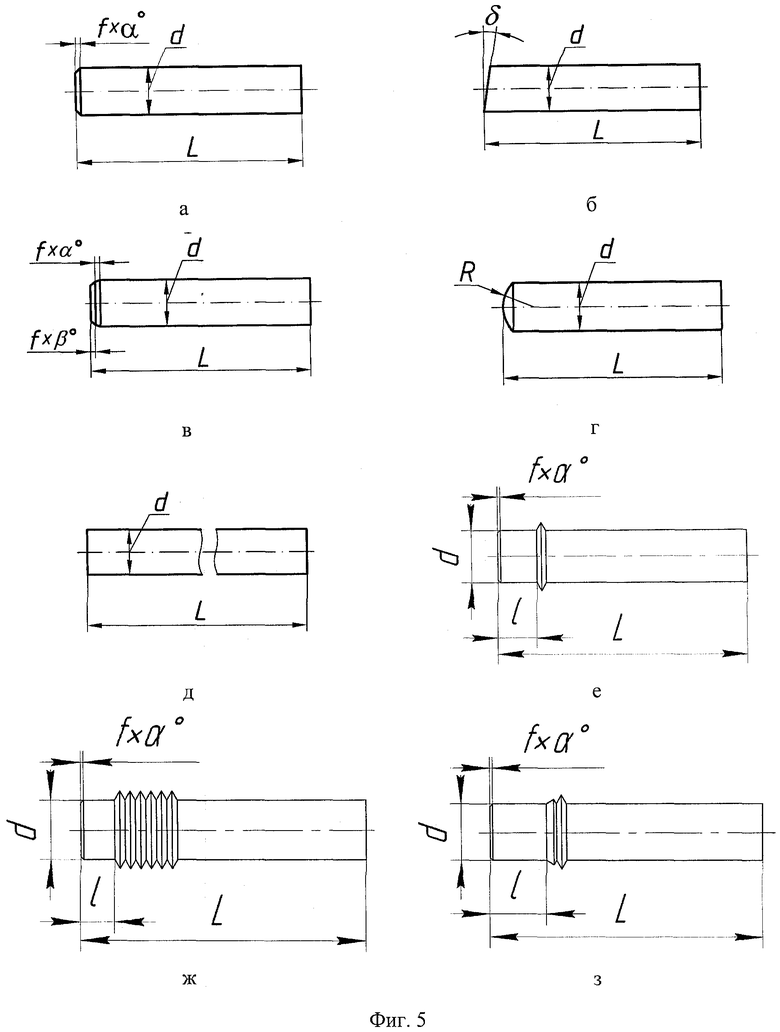

Инструмент для формообразования гладких отверстий методом пластического деформирования представляет собой цилиндрический стержень из инструментального материала, предпочтительно твердого сплава, имеющий торцевую поверхность, которая формообразует поверхность отверстия. На фиг.5 представлены варианты инструментов с различной торцевой частью, имеющей: одну (фиг.5,а) или несколько фасок (фиг.5,в), плоский наклонный (фиг.5,б) или плоский перпендикулярный оси инструмента торец (фиг.5,д), сферический торец (фиг.5,г).

Инструмент для формообразования резьбовых отверстий методом пластического деформирования (фиг.5,е, фиг.5,ж), имеющий резьбообразующую часть, отличающийся тем, что имеет цилиндрический стержень из инструментального материала с различной формой торцевой части согласно фиг.5,а-д перед резьбообразующей частью, представленной в [Пат. US 2004/0179914, Int.C1.7. B23G 5/18 Thread forming tool with annular ridge. Опубл. 16.09.2004]. В случае обработки резьбы с разбиением припуска инструмент (фиг.5,з) представляет собой цилиндрический стержень из инструментального материала с различной формой торцевой части согласно фиг.5,а-д перед резьбообразующей частью, которая имеет несколько резьбовых профилей, ряд из которых имеют неполный профиль. При этом резьбовые профили обычно перпендикулярны оси инструмента.

Инструмент для формообразования резьбы в предварительно подготовленном отверстии методом пластического деформирования представляет собой инструмент с резьбообразующей частью, которая имеет несколько резьбовых профилей, ряд из которых имеют неполный профиль. При этом резьбовые профили обычно перпендикулярны оси инструмента. При формообразовании резьбы инструменту сообщают вращательное движение вокруг собственной оси, планетарное движение вокруг оси формируемого отверстия с установленным значением эксцентриситета при попутном или встречном движении инструмента относительно отверстия, а также движение вдоль оси отверстия, равное шагу резьбы за один планетарный оборот инструмента.

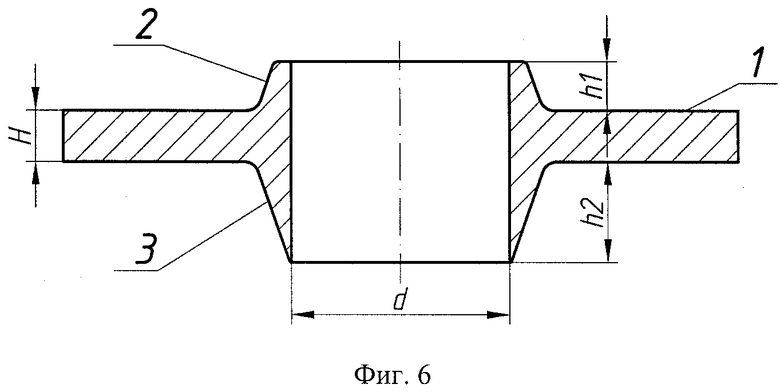

В результате планетарного раскатывания в листовых материалах образуется отверстие (с резьбой или без), типовая форма которого представлена на фиг.6. При обработке отверстий в исходном листе (фиг.6, поз.1) последовательно происходит формообразование верхнего буртика (фиг.6, поз.2), основного отверстия, нижнего буртика (фиг.6, поз.3) и, в конце, отделение дна.

При попутном формообразовании отверстий в листах из алюминиевых сплавов высота нижнего буртика h2 (фиг.6, поз.3) и значение шероховатости Ra больше, чем при встречном.

При планетарном раскатывании отверстий в листах из алюминиевых сплавов степень упрочнения верхнего и нижнего буртиков повышается до 50% по отношению к исходному материалу. Наибольшую степень упрочнения получает верхний буртик отверстия, меньшую - нижний, а средняя глубина упрочненного слоя составляет до 0,8 мм при выбранных режимах обработки.

При встречном планетарном раскатывании предварительно подготовленного отверстия происходит улучшение шероховатости поверхности отверстия по отношению к исходной (Ra0,48/Raисх3,1) при небольшой глубине упрочненного слоя (до 0.2 мм), а при попутном раскатывании - перемешивание приграничного слоя с ухудшением шероховатости (Ra1,5…Ra22/Raиcx3,8) при достаточно большой глубине упрочненного слоя (0,8…2,2 мм).

При встречном планетарном раскатывании предварительно подготовленного отверстия степень упрочнения составляет до 40%, а при попутном раскатывании (10…55)% в зависимости от величины натяга и минутной подачи. Для отверстий, изготовленных в листе Д16Т, степень упрочнения при встречном планетарном раскатывании составляет (29…48)%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМООБРАЗОВАНИЯ ОТВЕРСТИЙ В ЛИСТОВЫХ МАТЕРИАЛАХ | 2014 |

|

RU2574533C1 |

| Инструмент для планетарного накатывания резьбы с осевым колебанием формообразующей поверхности | 2015 |

|

RU2612857C1 |

| Сборный инструмент для планетарного накатывания резьбы с осевым колебанием формообразующей поверхности | 2015 |

|

RU2613002C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ РЕЗЬБ | 2020 |

|

RU2749276C1 |

| ИНСТРУМЕНТ ДЛЯ ПОЛУЧЕНИЯ ОТВЕРСТИЙ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ | 2020 |

|

RU2737907C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ЗАДНЕЙ ПОВЕРХНОСТИ ЗУБЬЕВ РЕЗЬБОВЫХ ФРЕЗ | 2020 |

|

RU2732871C1 |

| Инструмент для накатки резьбы | 1990 |

|

SU1759511A1 |

| УСТРОЙСТВО ДЛЯ ФОРМООБРАЗОВАНИЯ РЕЗЬБОВОГО ПРОФИЛЯ | 2003 |

|

RU2244616C1 |

| СПОСОБ ОСЦИЛЛИРУЮЩЕГО РАСКАТЫВАНИЯ | 2010 |

|

RU2440231C2 |

| МНОГОЭЛЕМЕНТНОЕ ОСЦИЛЛИРУЮЩЕЕ УСТРОЙСТВО ДЛЯ РАСКАТЫВАНИЯ ОТВЕРСТИЙ | 2010 |

|

RU2441741C2 |

Заявленная группа изобретений относится к обработке металлов давлением, в частности к изготовлению резьбовых отверстий с одновременным упрочнением поверхностного слоя отверстий в листовых материалах. Инструмент для формообразования выполнен в виде цилиндрического стержня из инструментального материала с резьбообразующей частью, торцевая часть которого выполнена сферической или плоской и перпендикулярной, или расположенной под углом к оси инструмента, или с одной или несколькими фасками. Приведены варианты формообразования резьбовых отверстий с использованием указанного инструмента. Обеспечивается возможность управления степенью упрочнения, глубиной упрочненного слоя и шероховатостью поверхности получаемых отверстий, повышается прочность. 3 н. и 1 з.п. ф-лы, 6 ил.

1. Инструмент для формообразования резьбового отверстия в листовых материалах путем пластического деформирования, отличающийся тем, что он выполнен в виде цилиндрического стержня из инструментального материала с резьбообразующей частью, торцевая часть которого выполнена сферической или плоской и перпендикулярной, или расположенной под углом к оси инструмента, или с одной или несколькими фасками.

2. Инструмент по п.1, отличающийся тем, что его резьбообразующая часть имеет несколько резьбовых профилей, часть из которых выполнена с неполным резьбовым профилем.

3. Способ формообразования резьбового отверстия в листовых материалах путем пластического деформирования, характеризующийся тем, что осуществляют формообразование гладкого отверстия и затем формообразование резьбы с образованием резьбового отверстия с использованием одного вращающегося осевого инструмента, выполненного в виде цилиндрического стержня из инструментального материала с резьбообразующей частью, торцевая часть которого выполнена сферической или плоской и перпендикулярной, или расположенной под углом к оси инструмента, или с одной или несколькими фасками, при этом инструменту сообщают вращение вокруг собственной оси, планетарное вращение со встречным или попутным перемещением по винтовой линии относительно оси обрабатываемого отверстия с последовательным образованием верхнего буртика, основного отверстия и нижнего буртика и отделением дна от листового материала, а формообразование резьбы осуществляют из условия соответствия одного планетарного оборота инструмента его перемещению вдоль оси отверстия на заданный шаг формируемой резьбы.

4. Способ формообразования резьбового отверстия в листовых материалах путем пластического деформирования, отличающийся тем, что осуществляют одновременное формообразование гладкого отверстия и резьбы с использованием одного вращающегося осевого инструмента, выполненного в виде цилиндрического стержня из инструментального материала с резьбообразующей частью, торцевая часть которого выполнена сферической или плоской и перпендикулярной, или расположенной под углом к оси инструмента, или с одной или несколькими фасками, при этом инструменту сообщают вращение вокруг собственной оси, планетарное вращение со встречным или попутным перемещением по винтовой линии относительно оси обрабатываемого отверстия с последовательным образованием верхнего буртика, основного отверстия и нижнего буртика и отделением дна от листового материала, причем планетарное вращение осуществляют из условия соответствия одного планетарного оборота инструмента его перемещению вдоль оси отверстия на заданный шаг формируемой резьбы.

| ПАЯЛЬНИК | 2005 |

|

RU2359794C2 |

| US 20040179914 A, 16.09.2004 | |||

| Раскатка | 1976 |

|

SU585054A1 |

| RU 2010106849 A, 27.08.2011 | |||

| ГИДРО-ПНЕВМАТИЧЕСКИЙ НАСОС ДЛЯ ПНЕВМАТИЧЕСКИХ ВОДОПОДЪЕМНЫХ АППАРАТОВ | 1928 |

|

SU9655A1 |

| Способ нарезания резьбы фрезерованием на станках с ЧПУ | 1986 |

|

SU1389954A1 |

Авторы

Даты

2014-05-20—Публикация

2011-11-14—Подача