со о |

,

Изобретение относится к порошковой металлургии, в частности к способам получения спеченных изделий с внутренней резьбовой поверхностью.

Цель изобретения - увеличение про изводительности процесса,качества изделий и снижение энергосиловьк затрат.

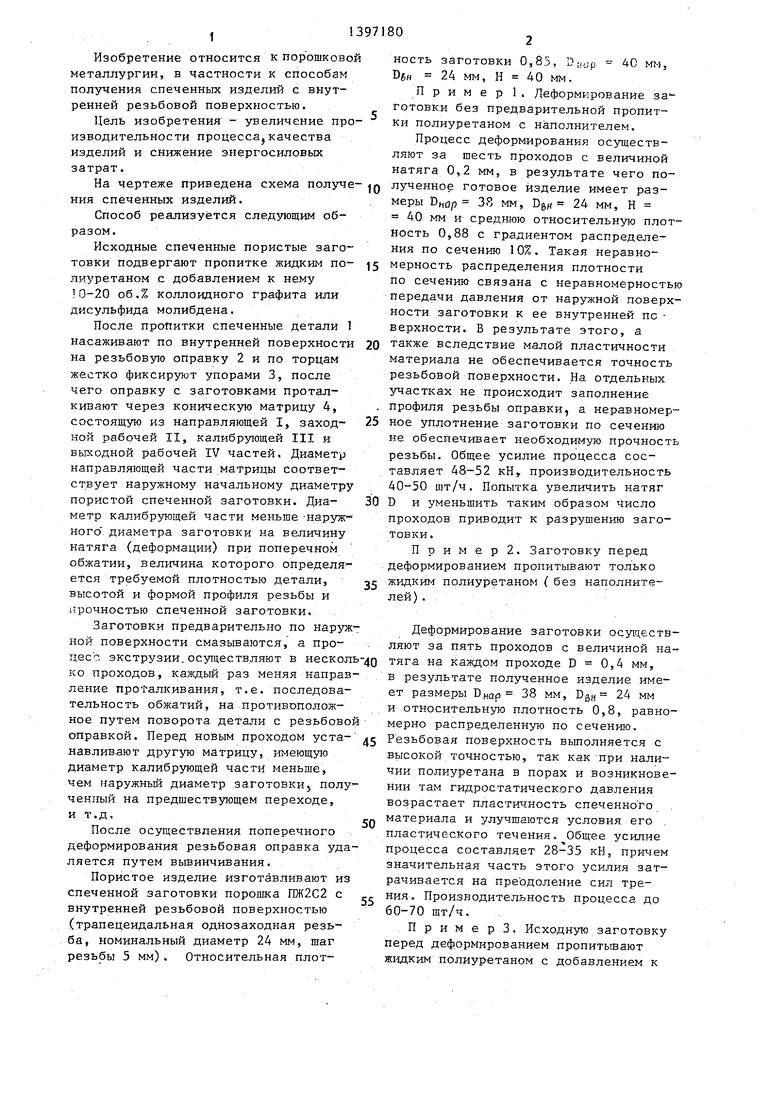

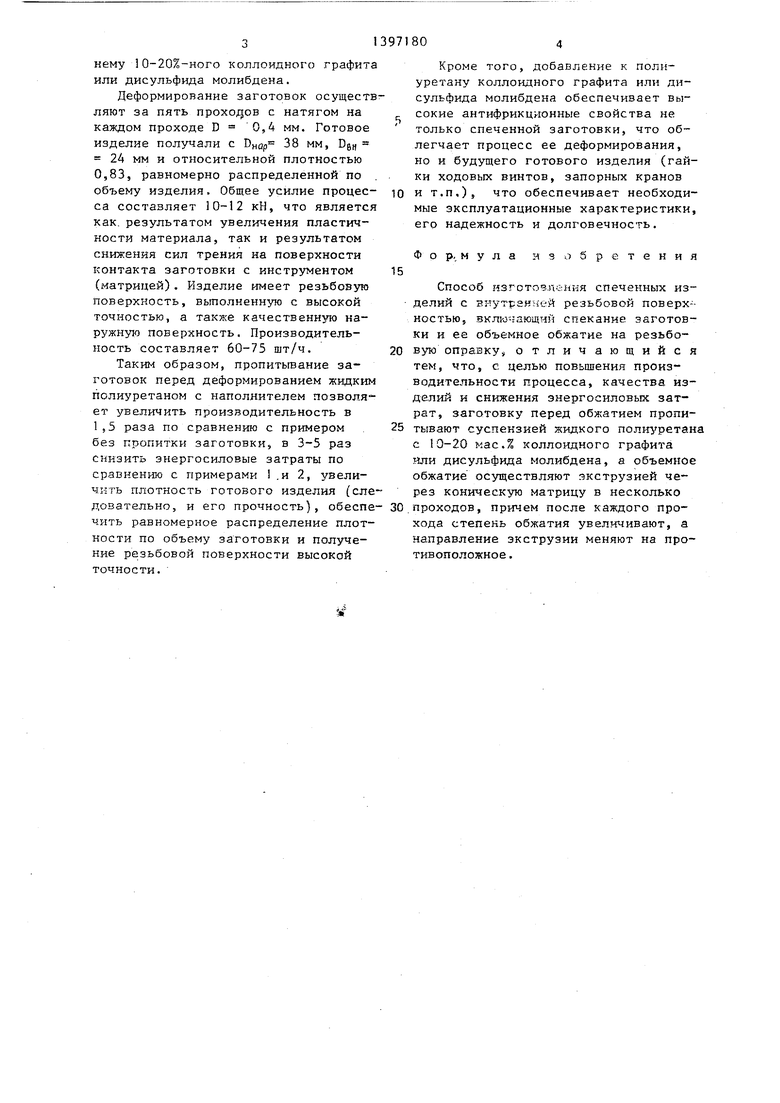

На чертеже приведена схема получе ния спеченных изделий.

Способ реализуется следующим образом.

Исходные спеченные пористые заготовки подвергают пропитке жидким по- лиуретаном с добавлением к нему 10--20 об.% коллоидного графита или дисульфида молибдена.

После пропитки спеченные детали 1 насаживают по внутренней поверхности на резьбовую оправку 2 к по торцам жестко фиксируют упорами 3, после чего оправку с заготовками проталкивают через коническую матрицу 4, состоящую из направляющей I, заход- ной рабочей II, калибрующей III и выходной рабочей IV частей. Диамату направляющей части матрицы соответствует наружному начальному диаметру пористой спеченной заготовки. Диа- метр калибрующей части меньще -наруж кого , диаметра заготовки на величину натяга (деформации) при поперечном обжатии, величина которого определяется требуемой плотностью детали, высотой и формой профиля резьбы и прочностью спеченной заготовки.

Заготовки предварительно по наружной поверхности смазываются, а процесс, экструзии. осутдестБдяют в нескол ко проходов, каждый раз меняя направление проталкивания, т.е. последовательность обжатий, на противоположное путем поворота детали с резьбово оправкой. Перед новым проходом устанавливают другую матрицу, имеющую диаметр калибрующей части меньше, чем наружньш диаметр заготовкиj полученный на предшествзтощем переходе, и т.д.

После осуществления поперечного деформирования резьбовая оправка удаляется путем вьшинчивания.

Пористое изделие изготавливают из спеченной заготовки порошка ПЖ2С2 с внутренней резьбовой поверхностью (трапецеидальная однозаходная резьба, номинальный диаметр 24 мм, шаг резьбы 5 мм). Относительная плот

5

д

5

20 25 30 г

ь-4о. 50

55

ность заготовки 0,85, Dn-jp - 40 мм, DgH 24 мм, Н 40 мм.

Пример 1. Деформирование за готовки без предварительной пропитки полиуретаном с наполнителем.

Процесс деформирования осуществляют за шесть проходов с величиной натяга 0,2 мм, в результате чего полученное готовое изделие имеет размеры Вцор 38 мм, Df,K 24 мм, Н 4.0 мм и среднюю относительную плотность 0,88 с градиентом распределения по сечению 10%. Такая неравномерность распределения плотности по сечению связана с неравномерностью передачи давления от наружной поверхности заготовки к ее внутренней по верхности. В результате этого, а также вследствие малой пластичности материала не обеспечивается точность резьбовой поверхности. На отдельных участках не происходит заполнение профиля резьбы оправки, а неравномерное уплотнение заготовки по сечению не обеспечивает необходимую прочность резьбы. Общее усилие процесса составляет 48-52 кН, производительность 40-50 шт/ч. Попытка увеличить натяг D и уменьщить таким образом Число проходов приводит к разрушению заготовки.

Пример 2. Заготовку перед деформированием пропитывают только жидким полиуретаном ( без наполнителей) .

Деформирование заготовки осуществляют за пять проходов с величиной натяга на каждом проходе D 0,4 мм, в результате полученное изделие имеет размеры В.цор 38 мм, Dgn 24 мм и относительную плотность 0,8, равномерно распределенную по сечению. Резьбовая поверхность вьшолняется с высокой точностью, так как при наличии полиуретана в порах и возникновении там пздростатическ.ого давления возрастает пластичность спеченного . материала и улучшаются условия его . пластического течения. ОбЩ ее усилие процесса составляет 28-35 кН, причем значительная часть этого усилия затрачивается на преодоление сил трения. Производительность процесса до 60-70 щт/ч.

.Примерз. Исходную заготовку перед деформированием пропитывают жидким полиуретаном с добавлением к

нему 10-20%-ного коллоидного графита или дисульфида молибдена.

Деформирование заготовок осуществляют за пять npoxo joB с натягом на каждом проходе D О,А мм. Готовое изделие получали с В„ор 38 мм, Dg 2А мм и относительной плотностью 0,83, равномерно распределенной по . объему изделия. Общее усилие процес- са составляет 10-12 кН, что является как. результатом увеличения пластичности материала, так и результатом снижения сил трения на поверхности контакта заготовки с инструментом (матрицей). Изделие имеет резьбовую поверхность, вьтолненную с высокой точностью, а также качественную наружную поверхность. Производительность составляет 60-75 шт/ч.

Таким образом, пропитьшание заготовок перед деформированием жидким полиуретаном с наполнителем позволяет увеличить производительность в 1,5 раза по сравнению с примером без пропитки заготовки, в 3-5 раз снизить знергосиловые затраты по сравнению с примерами 1.и 2, увеличить плотность готового изделия (следовательно, и его прочность), обеспе читъ равномерное распределение плотности по объему заготовки и получение резьбовой поверхности высокой точности.

Кроме того, добавление к полиуретану коллоидного графита или дисульфида молибдена обеспечивает высокие антифрикционные свойства не только спеченной заготовки, что облегчает процесс ее деформирования, но и будущего готового изделия (гайки ходовых винтов, запорных кранов и T.n,)j что обеспечивает необходимые эксплуатационные характеристики, его надежность и долговечность.

Ф о Р-, м у л а изобретения

Способ изготовления спеченных изделий с вт-тутранней резьбовой поверх-- ностью, вклю-гающий спекание заготовки и ее объемное обжатие на резьбовую onpaEKys отличающийся тем, что, с целью повьштения производительности процесса, качества изделий и снижения энергосиловых затрат, заготовку перед обжатием пропитывают суспензией жидкого полщфетан с 10-20 мас.% коллоидного графита ИЛИ дисульфида молибдена, а объемное обжатие осуществляют экструзией через коническую матрицу в несколько проходов, причем после каждого прохода степень обжатия увеличивают, а направление зкструзии меняют на противоположное .

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ПОРИСТЫХ МАТЕРИАЛОВ ИСКУССТВЕННОГО И ЕСТЕСТВЕННОГО ПРОИСХОЖДЕНИЯ С ПОМОЩЬЮ ХОЛОДНОГО ОБЪЕМНОГО ДЕФОРМИРОВАНИЯ | 2009 |

|

RU2413593C2 |

| Способ изготовления прутков из спеченных тугоплавких металлов | 1980 |

|

SU933261A1 |

| Способ прокатки изделий с внутренними спиральными ребрами | 1987 |

|

SU1479190A1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИФРИКЦИОННЫХ МАТЕРИАЛОВ НА ОСНОВЕ МЕДИ | 1999 |

|

RU2203972C2 |

| СПОСОБ ГОРЯЧЕЙ ШТАМПОВКИ ЗАГОТОВОК ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МЕТАЛЛОВ И СПЛАВОВ | 2021 |

|

RU2785111C1 |

| СОЕДИНИТЕЛЬНЫЙ ШАРНИР ГАРНИТУРЫ СТРЕЛОЧНОГО ЭЛЕКТРОПРИВОДА | 2010 |

|

RU2450893C1 |

| Способ получения изделий из чугуна | 1981 |

|

SU988398A1 |

| Устройство для изостатического прессования длинномерных изделий из порошка | 1984 |

|

SU1219251A1 |

| Смазка для холодной объемной штамповки металлов | 1991 |

|

SU1772140A1 |

| Способ получения внутренней резьбы на полых заготовках | 1982 |

|

SU1136882A1 |

Изобретение относится к порошковой металлургии, в частности к способам изготовления изделий с внутренней резьбовой поверхностью. Цель изобретения - повышение производительности процесса и качества изделий и снижение энергосиловых затрат. Для этого процесс формообразования внут- ренней резьбовой поверхности спеченной заготовки, установленной на резьбовой оправке, осуществляют экструзией через коническую матрицу в несколько проходов. При этом степень обжатия заготовки увеличивают на каждом проходе, а направление экструзии после каждого прохода детали с резьбовой оправкой изменяют на противоположное. Для увеличения пластических, антикоррозионных и антифрикционных свойств материала спеченную заготовку перед деформированием про- питьшают жидким полиуретаном с добавлением к нему 10-20 об.% коллоидного графита или дисульфида молибдена. 1 ил. i (Л

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ВОДЫ В СЛОЕ ВЗВЕШЕННОГО ОСАДКА | 2003 |

|

RU2236383C1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Устройство для прессования порошковых деталей с внутренней резьбой | 1980 |

|

SU990424A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1988-05-23—Публикация

1986-05-20—Подача