Изобретение относится к области обработки металлов давлением и предназначено для изготовления из проволоки самонарезающихся винтов с многогранным стержнем, по периметру которого выполнена резьба.

Известны способы изготовления метчиков, имеющих в поперечном сечении форму треугольника, квадрата ит.п, Многогранный резьбовой стержень получают шлифованием в специальных приспособлениях на шлифовальных станках. Трудоемкость выполнения таких операций велика, а производительность низка. При этом применяется труд высококвалифицированных рабочих. Изготовление крепежных деталей шлифованием не экономично.

Известен способ изготовления крепежных деталей. Способ заключается в получении полуфабриката в виде цилиндрического стержня с головкой и формировании в два этапа на стержне резьбового профиля: первоначально радиальной штамповкой получают полуфабрикат с продольными ребрами по контуру, затем формируют резьбу на ребрах. Высадка заготовок традиционна и не вызывает никаких затруднений. Дальнейшие операции радиальной штамповки круга на трехгранник связаны со значительными трудозатратами на изготовление ориентирующе-падающих механизмов, штампа-автомата. Кроме того, стойкость штампов низка вследствие высоких усилий деформирования при радиальной штамповке, а в случае штамповки мелкоразмерных винтов М2-М5 конструкции инструмента не обеспечивают даже достаточной его прочности, производительность процесса низка.

Цель изобретения - снижение энергоемкости процесса путем создания САЧИГО- вых деформаций при накатывании резьбы и повышение производительности.

Это достигается тем, что на заготовке,4 перед штамповкой головки, выполняют продольные канавки равномерно расположенсл С

N

сл ю

lOl

-

Х5

ные по окружности, числом равным заданному числу граней изделия, а затем производят накатывание резьбы с одновременным формированием многогранника, или канавки выполняют на проволоке перед отрезкой заготовки.

Многогранный профиль стержня образуется в процессе накатывания резьбы за счет наличия канавок на цилиндрическом стержне заготовки винта. При этом, вследствие упругости деформирующей системы резьбонакатного автомата, неравномерности усилий деформирования в зонах прилегающих к канавкам и противоположно расположенных им, цилиндрические участки заготовки по наружному диаметру искажаются и становятся многогранными. Количество граней и шаг вершин многогранника равны числу и шагу канавок, выполненных на цилиндрическом стержне заготовки винта.

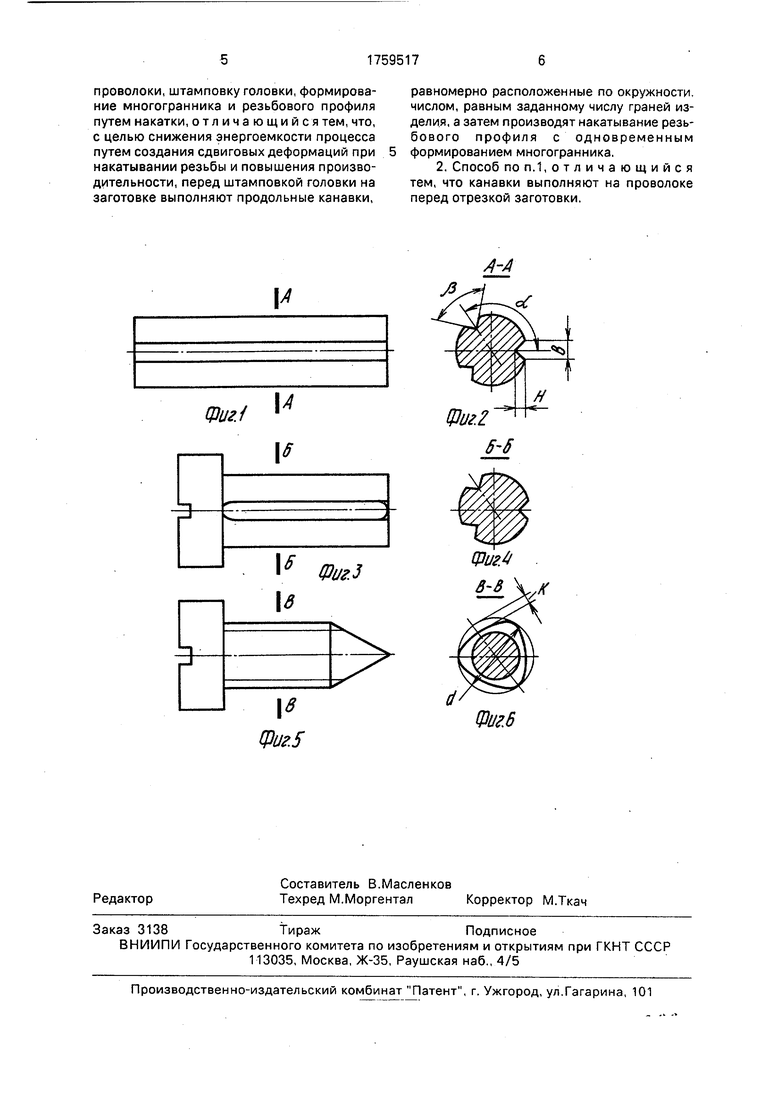

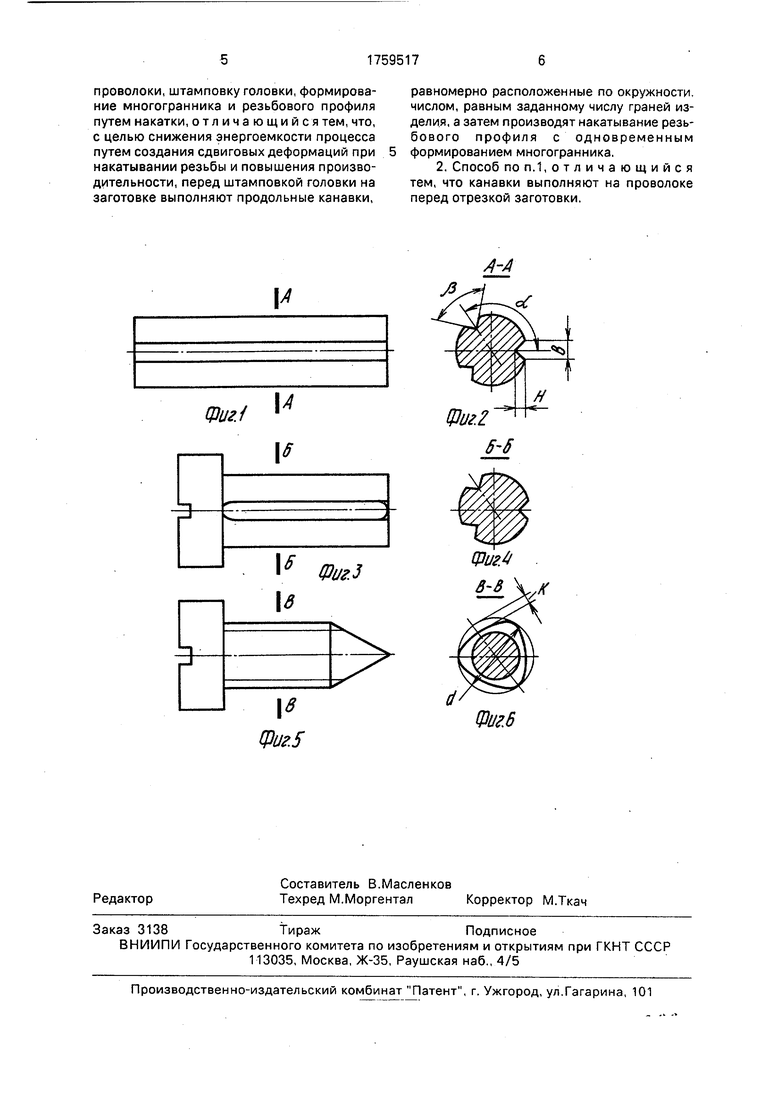

На фиг.1 изображена отрезанная от проволоки- заготовка, содержащая на цилиндрической поверхности продольные канавки; на фиг.2 - разрез А-А на фиг.1; на фиг.З - заготовка после штамповки головки на высадочном автомате; на фиг.4 - разрез А-А на фиг.З; на фиг.5 - винт после накатки на резьбонарезном автомате; на фиг,6 - разрез А-А на фиг.5.

По предлагаемому способу можно использовать отдельные, полученные традиционным способом резки проволоки, заготовки на которых предварительно, перед штамповкой головки, выполняют продольные канавки.

При штамповке головок болтов на высадочном автомате используют проволоку в бухтах. На цилиндрической поверхности проволоки выполняют, например волочением, продольные канавки. Количество канавок и шаг их расположения равны количеству вершин и шагу вершин многогранного стержня винта.

Размеры поперечного сечения канавок В, Н и/9 определяют из условия равенства объемов металла затыловочной части стержня винта с величиной К и канавок.

На высадочном автомате производят отрезку штучной заготовки от проволоки на которой предварительно выполнены канавки. Отрезным ножом заготовку переносят на позицию высадки, где штампуют головку винта. При этом используют обычный инструмент, применяемый при штамповке крепежа с цилиндрическим стержнем, а именно отрезная и высадочная матрицы и отрезной нож имеют цилиндрический рабочий канал. Затем заготовка передается на резьбонакатный автомат, где накатывается

резьба цилиндрическими плашками с одновременным формированием многогранника.

Пример. Производилось изготовление

винта из стали 10 с резьбой М4, длинной

стержня 20 мм и трехгранным поперечным

сечением стержня с величиной затылования

К 0,25 мм.

В качестве заготовки использовалась проволока 3,43 мм на цилиндрической поверхности которой волочением изготавливались продольные канавки. Размеры канавок определялись исходя из максимальной величины затылования, заданной чертежом на винт.

Площадь затылованного участка стержня приближенно можно определить как площадь сегмента:

JO

20 I г - а (г ь-2

где I - длина дуги между смежными вершинами стержня; г - радиус сечения винта;

а - длина хорды между смежными вершинами.

S 2,24 мм2,

Зная площадь сегмента, определяем разме- ры канавки.

При В 1,5 мм, и 90°.

В 1,5

1,5 мм.

При штамповке головки винта происходит стыковка канавок в зоне под головкой и частично со стороны противоположного торца. Отрезку заготовки и штамповку головки винта производили на высадочном автомате.

Затем накатывали резьбу плоскими плашками на резьбонакатном автомате, цилиндрический стержень с канавками деформировался и принял треугольную форму с максимальной величиной затылования К 0,25 мм и вершинами, расположенными под углом а 120°. Диаметр резьбы, измеренный по вершинам треугольного профиля стержня резьбовым калибром, соответствовал М4 с полем допуска 6д.

Предлагаемый способ позволяет снизить энергоемкость и повысить производительности при изготовлении крепежных изделий с некруглым стержнем, применяя при этом инструмент традиционной конструкции для изготовления крепежных изделий с цилиндрическим стержнем. Формула изобретения 1. Способ изготовления крепежных деталей с многогранным стержнем, включаюj-ций отрезку заготовки в форме стержня от

проволоки, штамповку головки, формирование многогранника и резьбового профиля путем накатки, отличающийся тем, что, с целью снижения энергоемкости процесса

путем создания сдвиговых деформаций при 5 формированием многогранника.

накатывании резьбы и повышения произво-2. Способ по п.1,отличающийся

тем, что канавки выполняют на проволоке перед отрезкой заготовки.

дительности, перед штамповкой головки на заготовке выполняют продольные канавки,

равномерно расположенные по окружности, числом, равным заданному числу граней изделия, а затем производят накатывание резьбового профиля с одновременным

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления многогранных изделий,преимущественно болтов | 1980 |

|

SU878406A1 |

| Способ изготовления стержневых резьбовых изделий | 1989 |

|

SU1766573A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ, ИМЕЮЩИХ МНОГОГРАННОЕ СЕЧЕНИЕ | 2001 |

|

RU2200642C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ С ФИГУРНЫМ ПРОФИЛЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2271893C2 |

| Способ формирования многогранных головок болтов | 1989 |

|

SU1764757A1 |

| Способ высадки гаек | 1990 |

|

SU1750843A1 |

| Способ получения заготовок болтов с многогранной головкой | 1985 |

|

SU1389923A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БОЛТОВ | 2001 |

|

RU2203157C2 |

| СПОСОБ ФОРМИРОВАНИЯ НАКАТКОЙ РЕЗЬБЫ НА СТЕРЖНЕВЫХ ИЗДЕЛИЯХ И ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2179490C2 |

| РЕЗЬБОНАКАТНОЙ МЕТЧИК С ИМПУЛЬСНЫМ УСТРОЙСТВОМ ПРИВОДА | 2013 |

|

RU2538248C1 |

Использование: при изготовлении самонарезающихся винтов с многогранным стержнем. Сущность изобретения: на стержневой заготовке выполняют продольные канавки, число которых равно числу граней на изделии. Штампуют головку и накатывают резьбу. В процессе накатывания резьбы происходит формирование многогранного профиля путем заполнения канавок металлов под действием возникающих сдвиговых деформаций. 1 з.п.ф-лы, 6 ил.

И

Фиг.1

V

Фиг.2 6-5

Фиг.6

| Способ изготовления крепежных деталей | 1984 |

|

SU1194559A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-09-07—Публикация

1990-08-29—Подача