ел С

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ испытания изделий на герметичность | 1989 |

|

SU1670458A1 |

| Способ испытания изделий на герметичность | 1988 |

|

SU1597648A1 |

| Способ испытания изделий на герметичность | 1988 |

|

SU1677548A1 |

| Способ испытания изделий на герметичность | 1988 |

|

SU1589095A1 |

| Способ испытания изделий на герметичность | 1988 |

|

SU1566245A1 |

| Способ испытания изделий на герметичность | 1985 |

|

SU1272138A1 |

| Способ испытания полых изделий на герметичность | 1988 |

|

SU1633300A1 |

| Способ испытания изделий на герметичность | 1988 |

|

SU1566246A1 |

| Способ испытания изделий на герметичность | 1988 |

|

SU1567900A1 |

| Способ испытания изделий на герметичность | 1988 |

|

SU1597649A1 |

Изобретение относится к контролю герметичности гидроагрегатов и позволяет повысить достоверность путем учета упругих характеристик изделия. Изделие заполняют жидкостью под испытательным давлением и сообщают с дополнительной емкостью, заполненной жидкостью под атмосферным давлением и имеющей известный объем и коэффициент сжимаемости. Измеряют установившееся давление, разобщают изделия и дополнительную емкость. Затем повышают давление в изделии до первоначального и измеряют изменения этого давления через время выдержки. Величину утечки определяют с учетом измеренных установившегося давления, изменения давления через время выдержки, объема и коэффициента сжимаемости емкости. Параметры емкости выбирают из условия поступления в нее после сообщения с изделием порции жидкости, равной допустимой утечке из изделия. 1 з.п. ф-лы, 1 ил.

Изобретение относится к испытательной технике и позволяет контролировать утечки и внутренние перетечки гидроагрегатов и гидросистем различных изделий в машиностроении

Цель изобретения - повышение достоверности путем учета упругих характеристик изделия.

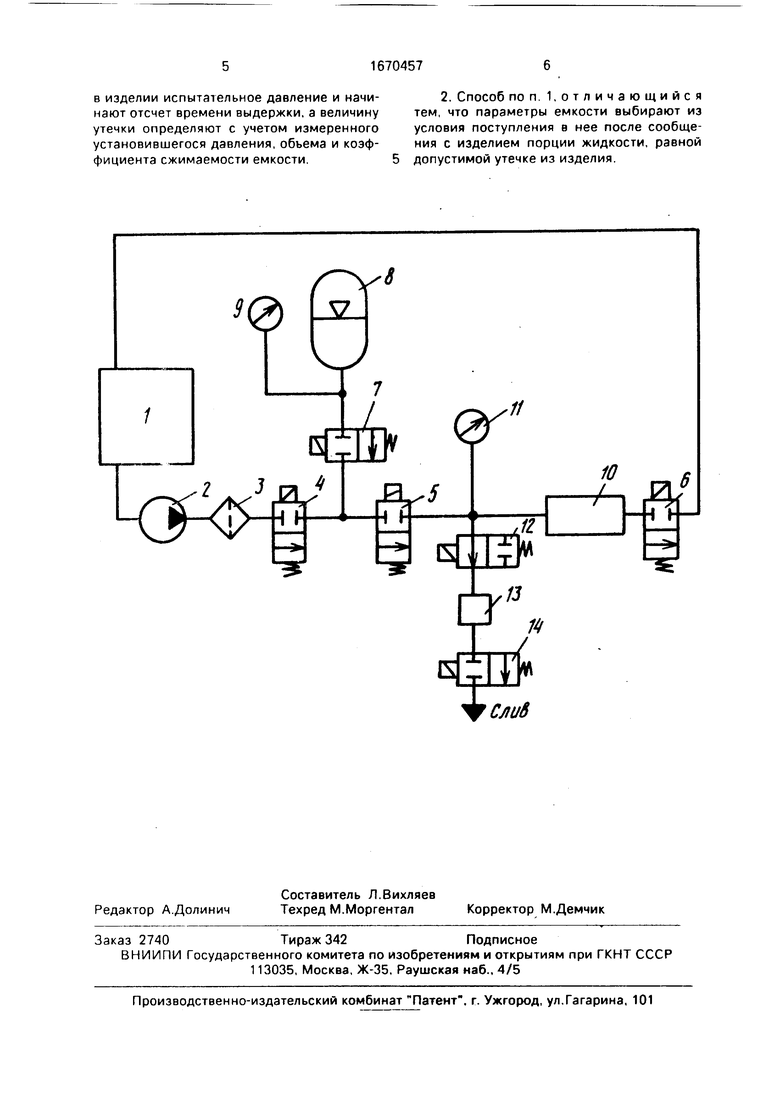

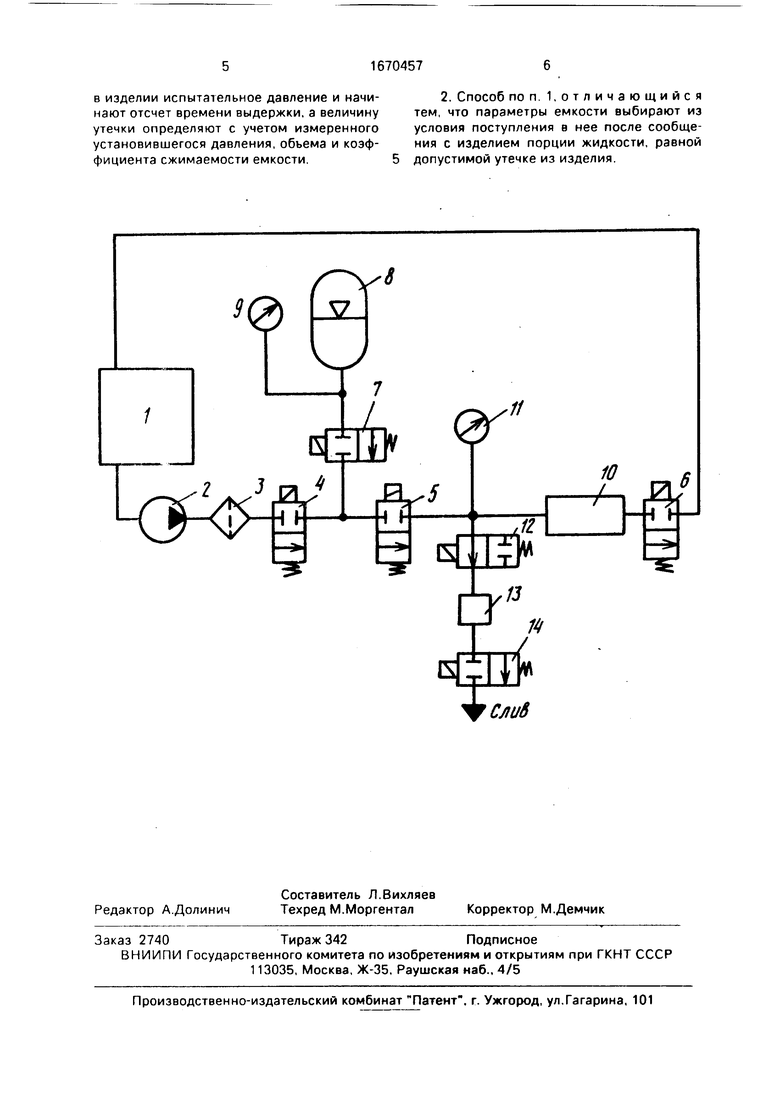

На чертеже изображена схема устройства для реализации способа испытания изделий на герметичность.

Устройство содержит последовательно соединенные бак 1 для хранения контрольной жидкости, магистраль нагнетания с насосом 2, фильтром 3, кранами 4, 5 и магистраль слива с краном 6. К магистрали нагнетания посредством трубопровода с краном 7 подсоединен пневмогидравличе- ский акуумулятор 8, давление в котором контролируется манометром 9. В испытываемом изделии 10 давление контролируется

манометром 11. К изделию 10 посредством крана 12 подсоединена емкость 13 извест- i ного объема с известными упругими характеристиками. Сброс давления из емкости 13 производится сливом жидкости через кран 14.

Способ реализуют следующим образом.

В качестве емкости 13 используется толстостенный агрегат , объем полости которого вместе с участками трубопроводов между кранами 12 и 14 известен и равен V0. Вследствие жесткости конструкции емкости 13 ее сжимаемость Д вместе с заполняющей ее жидкостью практически равна сжимаемой жидкости и известна заранее,

Испытание проводится в следующей последовательности. Контролируемое изделие 10 подсоединяется к магистралям нагнетания и слива. При открытых кранах 4 и 7 включают насос 2 и доводят давление в аккумуляторе 8 до испытательного PL Конт5 g

СП

VJ

роль - по манометру 9. Перекрывают кран 7 и открывают краны 4. 5, 6, 12, 14. Заполняют изделие 10 и емкость 13 жидкостью. Перекрывают краны 12, 6, 4, выключают насос 2. Открывают край 7, перекрывают 14. В изделии 10 при этом устанавливается давление PI, а в емкости 13 - атмосферное. Перекрывают кран 5 и открывают 12. Давление в изделии с PI уменьшается до Р2. Контроль - по манометру 11. Перекрывают кран 12, открывают кран 5 и восстанавливают в изделии 10 давление испытания PL Перекрывают кран 5 и выдерживают изделие в течение заданного времени, например, 10 мин. За время выдержки вследствие угечек из изделия 10 давление в нем уменьшается до величины Рз. Контроль - по манометру 11. По полученным значениям по зависимости

vy, Vo р2 Јj-:-j. и)

или по зависимости V0 для малых

ч

77Р7

утечек,

где Vo - объем полости емкости;

Vyr - допустимая величина утечки;

РО - коэффициент сжимаемости емкости, заполненной жидкостью;

Pi - давление испытания:

Рз - давление, установившееся после соединения изделия с емкостью;

Рз - давление, установившееся в изделии по окончании выдержки; определяют величину утечки. Давление в изделии 10 и емкости 13 сбрасывают до атмосферного, соединив их со сливом.

для

Vn

см

1

, Pi 210 кгс/см ; Р2

Так,

А. 7 -Юкгс/см200 кгс/см2; 205 кгс/см , VyT 0,35 см .

При проведении контроля в индикаторном режиме осуществляют следующие операции. Допустим, задано, что утечка должна соответствовать группе 1-12, т.е. утечка должна быть не более Уут.доп 42 мм /5 мин.

По зависимости (2) оценим величину V0 для Pi 210 кг/см2 и

7

кгс/см

случае емкость 13 целесообразно выполнять в виде толстостенной трубки, соединяющей краны 12 и 14, полость которой имеет объем V0. Далее следует проверить адекватность принятых величин реальным. Для этого подают в емкость 13 давление PI 210 кгс/см от системы нагнетания. Перекрывают кран 12, открывают кран 14 и сливают жидкость в

--- . ; V0 2,86 см3. В этом

/„..2

мерную ёмкость (не показана), пока давление не понизится до атмосферного. Проделав такую операцию несколько раз, взвешав количество слитой жидкости и переведя ее

5 в единицы объема, определяют единичную порцию Voi, VCfl. должно быть несколько больше, чем Vyi.Aon. (на 2-3%), так как в процессе испытания в емкости 13будетустанавливатся давление не Pi, а Ра, которое заранее не

10 известно, но Pi 2 всегда. Допустим, Voi 43 мм , что вполне устраивает. Завершив тарировку емкости 13, производят испытания изделия 10. Для этого в емкости 13 устанавливают атмосферное давление, открыв и за15 крыв кран 14; а в изделии 10 при открытии кранов 5 и 7 - давление испытания Pi. Перекрывают кран 5 и открывают 12. При закрытии крана 12 фиксируют установившееся давление Р2. Далее открывают кран 5, восстанавли20 вая в изделии 10 давление PL Закрывают кран 5 и выдерживают изделие 10 в течение 5 мин. Определяют установившееся давление Рз. Если Рз Р2. то изделие 10 годно, т.е. соответствует группе герметичности 1-12, ес25 ли нет - изделие бракуется. Технологический процесс контроля значительно упрощается.

Настройка емкостей 13 производится единожды путем изменения их формы или размеров. При этом для каждой группы гер30 метичности следует изготовить свою емкость 13. Возможны иные методы изменения подаваемой в емкость порции жидкости, например установлением в ней различного предварительного избыточного

35 давления, введением внутрь наполнителей (металлических или неметаллических элементов). Но эти методы менее предпочтительны при серийном производстве.

Способ, повышая достоверность конт40 роля, обеспечивает сокращение случаев пропуска бракованных изделий и ложные забраковки. Он легко поддается автоматизации.

15 Формула изобретения

50 выдержки, по которому судят о величине утечки из изделия, отличающийся тем, что, с целью повышения достоверности путем учета упругих характеристик изделия и его объема, после создания испытательного

55 давления изделие сообщают с заполненной жидкостью под атмосферным давлением емкостью с известным объемом и коэффициентом сжимаемости , измеряют установившееся давление, разобщают изделие и дополнительную емкость, восстанавливают

в изделии испытательное давление и начинают отсчет времени выдержки, а величину утечки определяют с учетом измеренного установившегося давления, объема и коэффициента сжимаемости емкости.

СлиЛ

| Опрессовочное устройство для испытания на герметичность | 1971 |

|

SU484426A1 |

Авторы

Даты

1991-08-15—Публикация

1989-08-01—Подача