Изобретение относится к испытательной технике и может быть использовано для контроля наружных утечек и внутренних перетечек различных гидравлических агрегатов и систем.

Целью изобретения является повышение достоверности путем увеличения объема слитой жидкости при низких испытательных давлениях и небольших утечках.

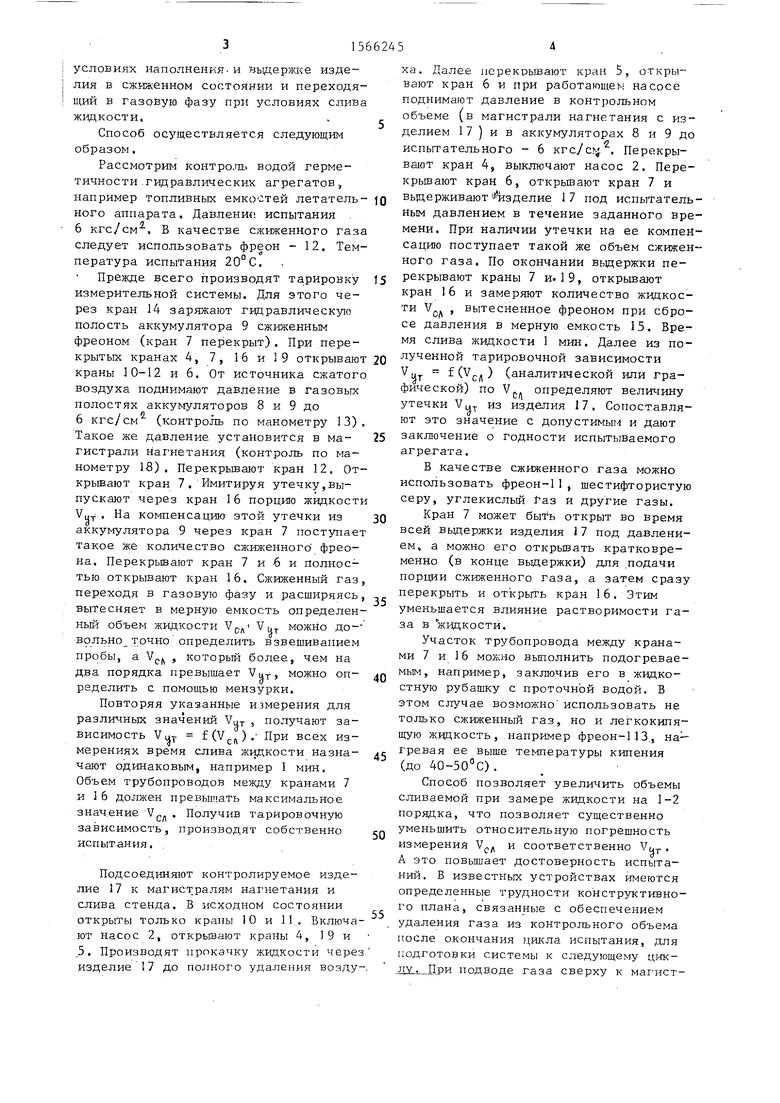

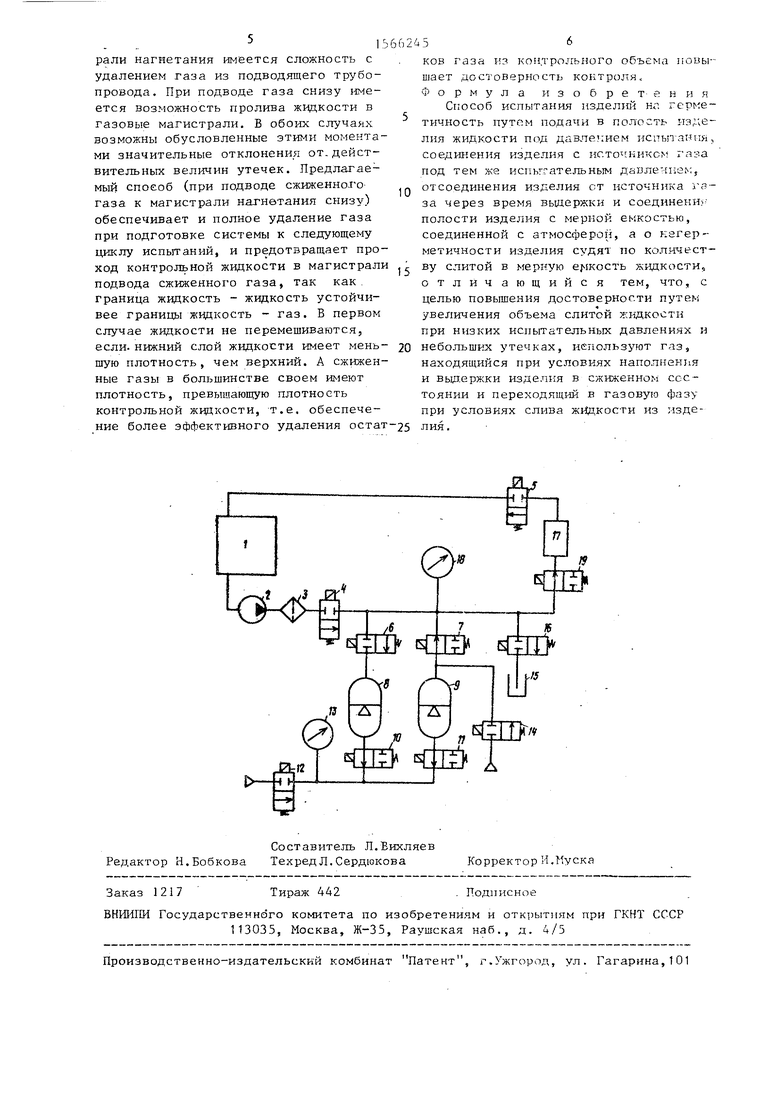

На чертеже изображена схема стенда для реализации способа испытания изделий на герметичность.

Стенд содержит последовательно соединенные емкость 1 для хранения жидкости, магистраль нагнетания с на- сосом 2, фильтром 3, краном 4 и магистраль слива с краном 5. К магистрали нагнет ания посредством кранов 6 и 7 подсоединены пневмогидравлические аккумуляторы 8 и 9. -Газовые полости аккумуляторов посредством кранов 10-12 связаны с источником подачи сжатого воздуха (не показан). Давление в тазовой магистрали контролирует манометр J3. Гидравлическая полость аккумулятора 8 заполняется контрольной жидкостью, а гидравлическая полость аккумулятора 9 заполнена сжиженным газом. Заполнение газом производят от источника подачи -жи- жешюго газа (не показан) через кран 14. Слив жидкости из контрольного объема в мерную емкость 15 производят посредством крана 16. Давление в изделии 17 и соответственно в контрольном объеме измеряют манометром 18. Изделие 17 от магистрали нагнетания отсоединяют посредгтном --рана 19. При этом иcIloл зуют 1аз, находящийся при

:л

Э

:л

условиях наполнения и чыдержке изделия в сжиженном состоянии и переходящий в газовую фазу при условиях слива жидкости.

Способ осуществляется следующим образом.

Рассмотрим контроль водой герметичности гидравлических агрегатов, например топливных емкостей летатель- ного аппарата. Давление испытания 6 кгс/см. В качестве сжиженного газа следует использовать фреон - 12. Температура испытания 20°С.

Прежде всего производят тарировку измерительной системы. Для этого через кран J4 заряжают гидравлическую полость аккумулятора 9 сжиженным фреоном (кран 7 перекрыт). При перекрытых кранах 4, 7, 16 и 19 открывают краны 10-12 и 6. От источника сжатого воздуха поднимают давление в газовых полостях аккумуляторов 8 и 9 до 6 кгс/см (контроль по манометру 13). Такое же давление установится в ма- гистрали нагнетания (контроль по манометру 18). Перекрывают кран 12. Открывают кран 7. Имитируя утечку,выпускают через кран 16 порцию жидкости VUT. На компенсацию этой утечки из аккумулятора 9 через кран 7 поступает такое же количество сжиженного фреона. Перекрывают кран 7 и 6 и полностью открывают кран 16. Сжиженный газ, переходя в газовую фазу и расширяясь, вытесняет в мерную емкость определенный объем жидкости Vcn Уцт можно до- вольно точно определить взвешиванием пробы, a Vcft , который более, чем на

два порядка превышает VUT, можно определить с помощью мензурки.

Повторяя указанные измерения для различных значений VyT , получают зависимость V u-j- f(Vc(l). При всех измерениях время слива жидкости наэна- чают одинаковым, например 1 мин. Объем трубопроводов между кранами 7 и 1 6 должен преньш ать максимальное значение УСД. Получив тарировочную зависимость, производят собственно испытания.

Подсоединяют контролируемое изделие 17 к магистралям нагнетания и слива стенда. В исходном состоянии открыты только крапы 10 и 11 . Включают насос 2, открывают краны 4, 19 и 5. Производят прокачку жидкости через изделие 17 до полного удаления возду

0 5 0 ,

0

5 Q

V фической) по V

ха. Далее перекрывают кран 5, открывают кран 6 и при работающем насосе поднимают давление в контрольном объеме (в магистрали нагнетания с изделием 17 ) и в аккумуляторах 8 и 9 до испытательного - 6 кгс/см, . Перекрывают кран 4, выключают насос 2. Перекрывают кран 6, открывают кран 7 и выдерживают Изделие 17 под испытательным давлением в течение заданного времени. При наличии утечки на ее компенсацию поступает такой же объем сжиженного газа. По окончании выдержки перекрывают краны 7 и. 19, открывают кран 16 и замеряют количество жидкости Vc , вытесненное фреоном при сбросе давления в мерную емкость 15. Время слива жидкости 1 мин. Далее из полученной тарировочной зависимости

) (аналитической или гра- определяют величину утечки VUT из изделия 17. Сопоставляют это значение с допустимым и дают заключение о годности испытываемого агрегата.

В качестве сжиженного газа можно использовать фреон-11, шестифтористую серу, углекислый Газ и другие газы.

Кран 7 может быть открыт во время всей выдержки изделия 17 под давлением, а можно его открывать кратковременно (в конце выдержки) для подачи порции сжиженного газа, а затем сразу перекрыть и открыть кран 16. Этим уменьшается влияние растворимости газа в жидкости.

Участок трубопровода между кранами 7 и 16 можно выполнить подогреваемым, например, заключив его в жидкостную рубашку с проточной водой. В этом случае возможно использовать не только сжиженный газ, но и легкокипящую жидкость, например фреон-113, на 1ревая ее выше температуры кипения (до 40-50°С).

Способ позволяет увеличить объемы сливаемой при замере жидкости на 1-2 порядка, что позволяет существенно уменьшить относительную погрешность измерения УСД и соответственно цт. А это повышает достоверность испытаний. В известных устройствах имеются определенные трудности конструктивного плана, связанные с обеспечением удаления газа из контрольного объема после окончания цикла испытания, для подготовки системы к следующему цик- лу. При подводе газа сверху к маг ист5i:i6

рали нагнетания имеется сложность с удалением газа из подводящего трубопровода. При подводе галл снизу имеется возможность пролива жидкости в газовые магистрали. В обоих случаях возможны обусловленные этими моментами значительные отклонения от.действительных величин утечек. Предлагаемый способ (при подводе сжиженного газа к магистрали нагнетания снизу) обеспечивает и полное удаление газа при подготовке системы к следующему циклу испытаний, и предотвращает проход контрольной жидкости в магистрали подвода сжиженного газа, так как граница жидкость - жидкость устойчивее границы жидкость - газ. В первом случае жидкости не перемешиваются, если- нижний слой жидкости имеет мень- шую плотность, чем верхний. А сжиженные газы в большинстве своем имеют плотность, превышающую плотность контрольной жидкости, т.е. обеспечение более эффективного удаления остат

S6

ков газа из контрольного объема jb/тишает аос ; ов рность контроля. Ф о р м у л а из о Г) р е т f н и я

Способ испытания изделий пс. .(.рме- тичность путем подачи в полотть и. /.е- лия жидкости под давленном испьп .,, соединения изделия с .ксл1 ; ч--;а под тем жп испытательным ;j,Mb ieTi..v., отсоединения изделия IT источника - за через время выдержки и соединешг- полости изделия с мерной емкостью, соединенной с атмосферой, а о кегер- метичностн изделия судят но количеству слитой в мерную емкость жидкости, отличающийся тем, что, с целью повышения достоверности путем увеличения объема слитой яидкости при низких испытательных давлениях и небольших утечках, используют газ, находящийся при условиях наполнения и выдержки изделия в сжиженном сч с - тоянии и переходящий в газовую ф,чз при условиях слива жидкости из изделия .

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ испытания изделий на герметичность | 1988 |

|

SU1597649A1 |

| Способ испытания изделий на герметичность | 1989 |

|

SU1670458A1 |

| Способ испытания изделий на герметичность | 1988 |

|

SU1589095A1 |

| Способ испытания изделий на герметичность | 1985 |

|

SU1272138A1 |

| Способ испытания изделий на герметичность | 1988 |

|

SU1597648A1 |

| Способ испытания изделий на герметичность | 1988 |

|

SU1567900A1 |

| Способ испытания изделий на герметичность | 1988 |

|

SU1566246A1 |

| Способ испытания изделий на герметичность | 1989 |

|

SU1670457A1 |

| Способ испытания полых изделий на герметичность | 1988 |

|

SU1633300A1 |

| Способ испытания изделий на герметичность | 1988 |

|

SU1677548A1 |

Изобретение относится к контролю герметичности полых изделий и позволяет повысить достоверность путем увеличения объема слитой жидкости при низких испытательных давлениях и небольших утечках. В полость изделия подается жидкость под давлением испытания, затем полость изделия соединяется с источником газа под тем же испытательным давлением. Используют газ, находящийся при условиях наполнения и выдержки изделия в сжиженном состоянии и переходящий в газовую фазу при условиях слива жидкости из изделия. Отсоединяют изделие от источника газа через время выдержки и соединяют полость изделия с мерной емкостью, сообщенной с атмосферой. О негерметичности изделия судят по количеству слитой в мерную емкость жидкости. 1 ил.

ЮййЗ

SLs

| Способ испытаний изделий на герметичность | 1982 |

|

SU1095045A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1990-05-23—Публикация

1988-08-19—Подача