Изобретение относится к производству волокна из расплава, горных пород (базальта, андезита, диабаза и пр.) вертикальным раздувом струй расплава, истекающих из фильерного питателя.

Цель изобретения - улучшение качества и повышение производительности.

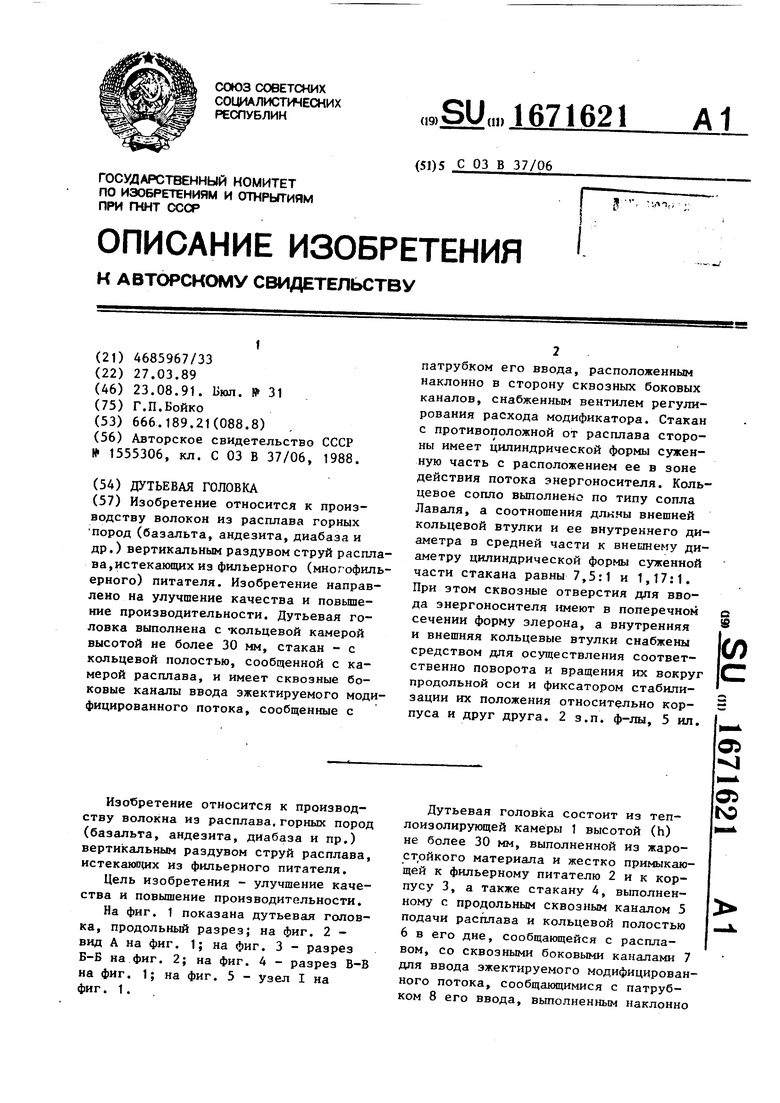

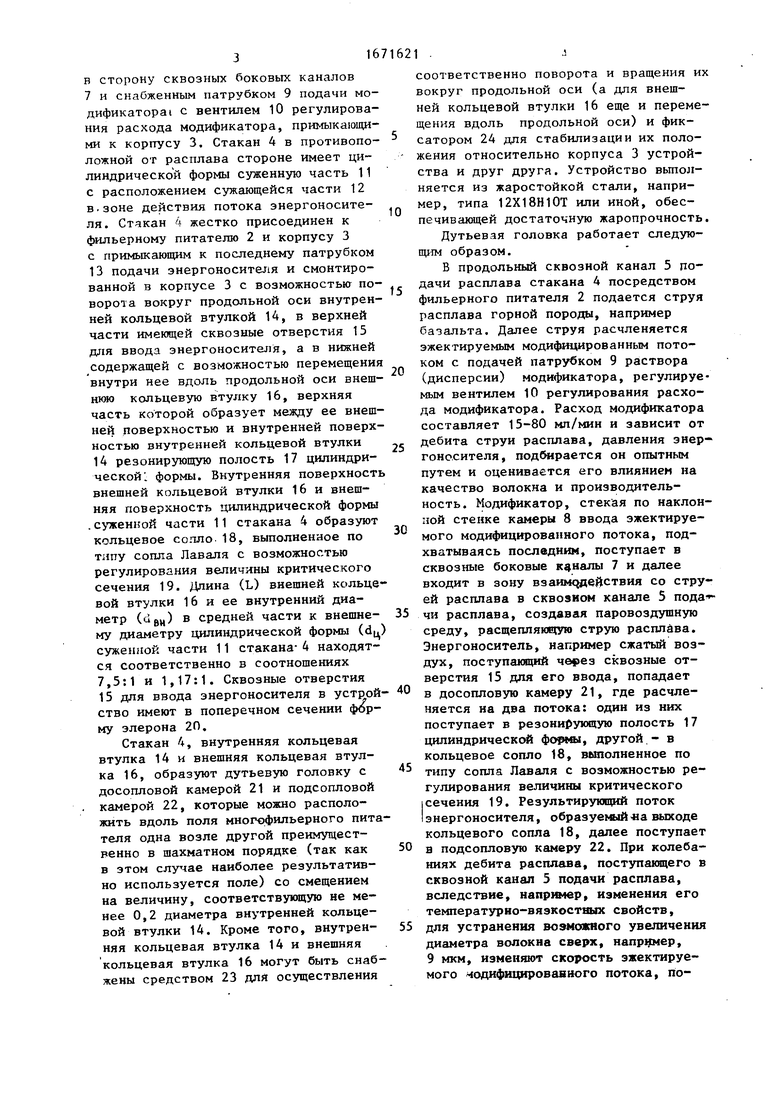

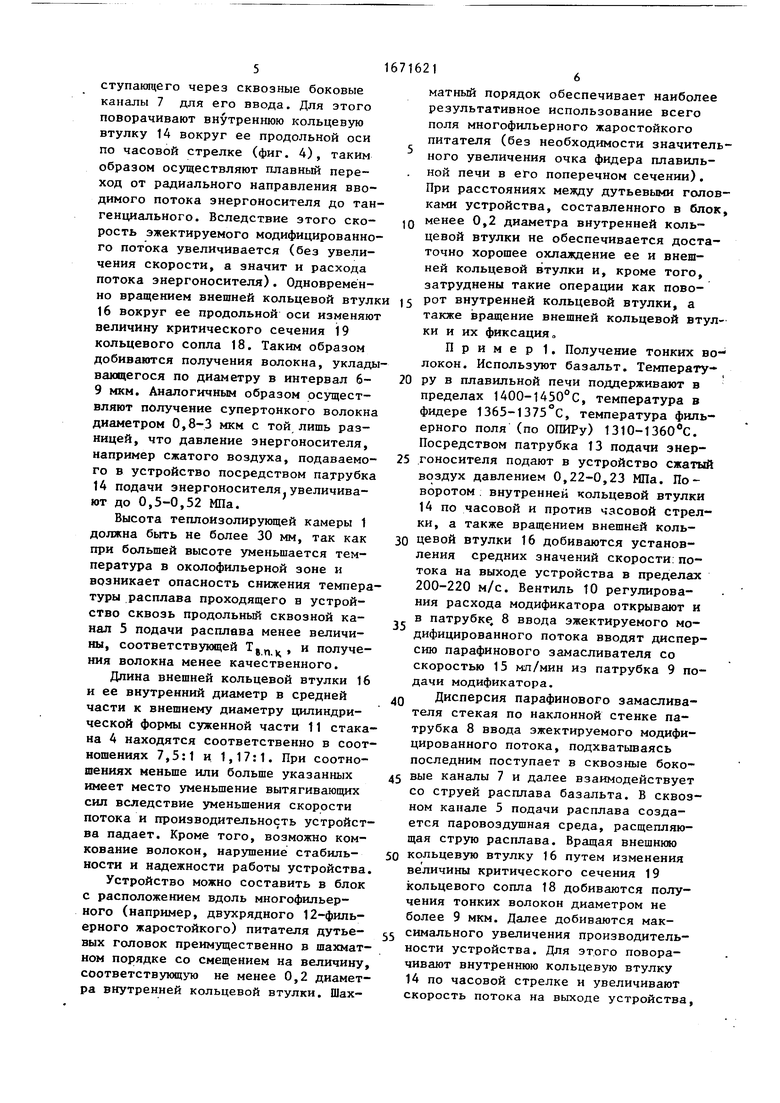

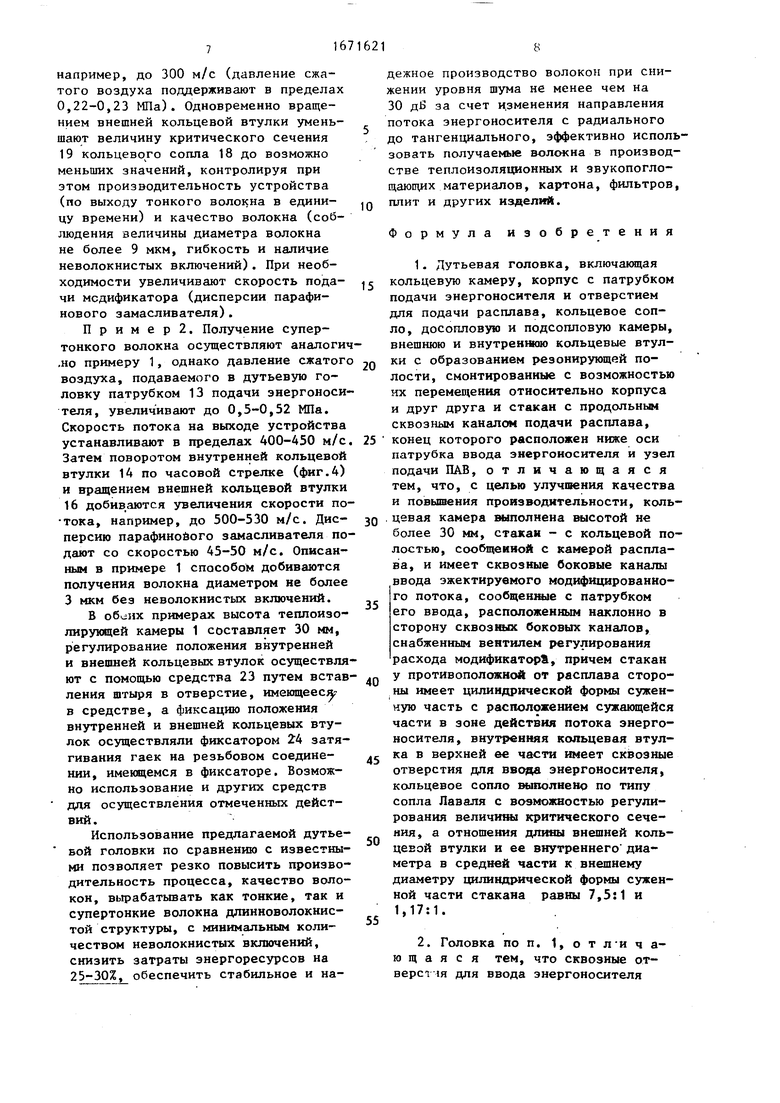

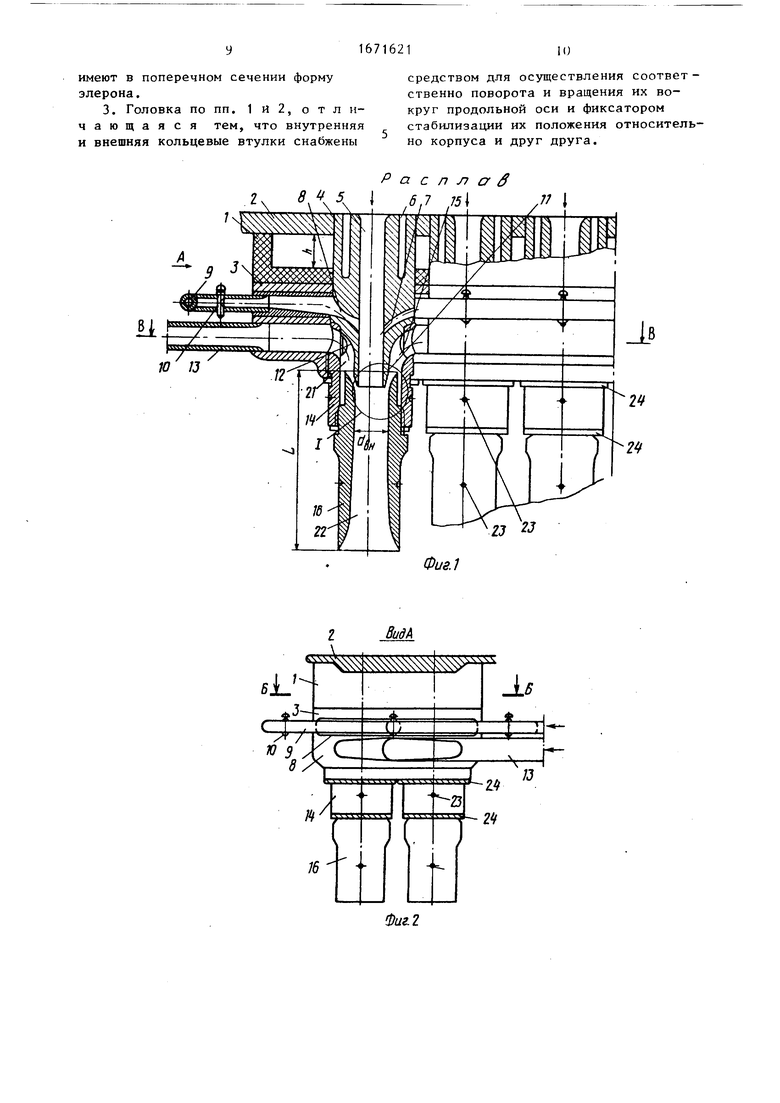

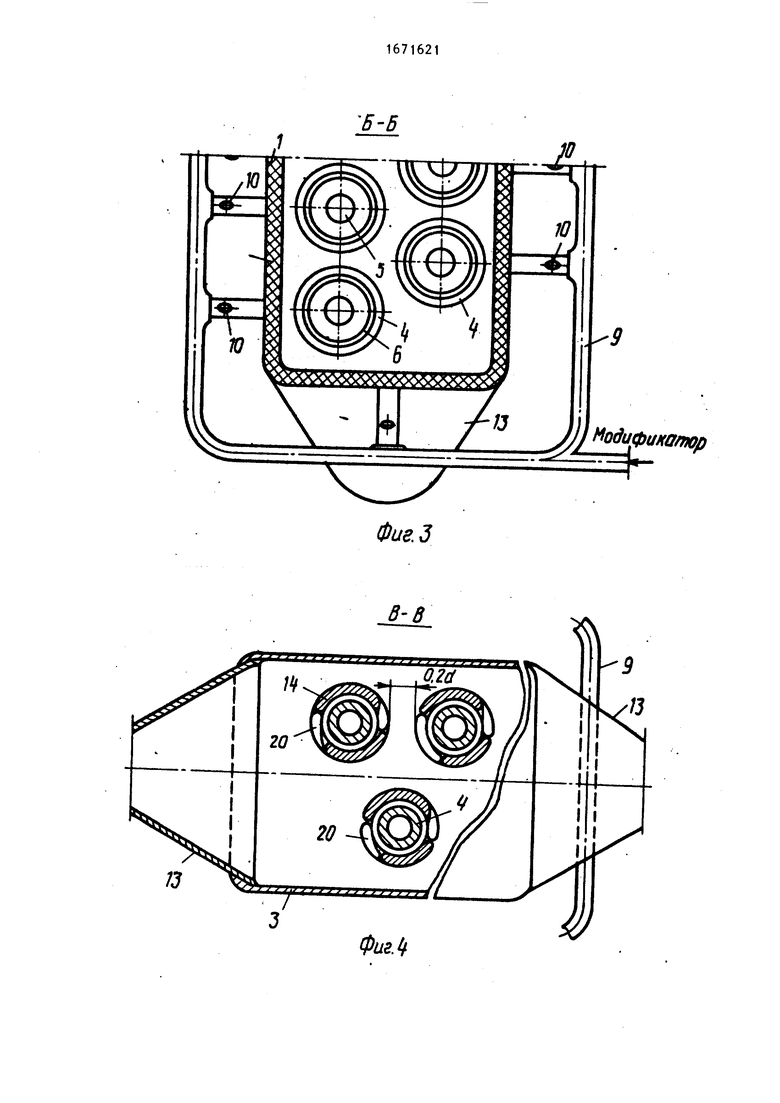

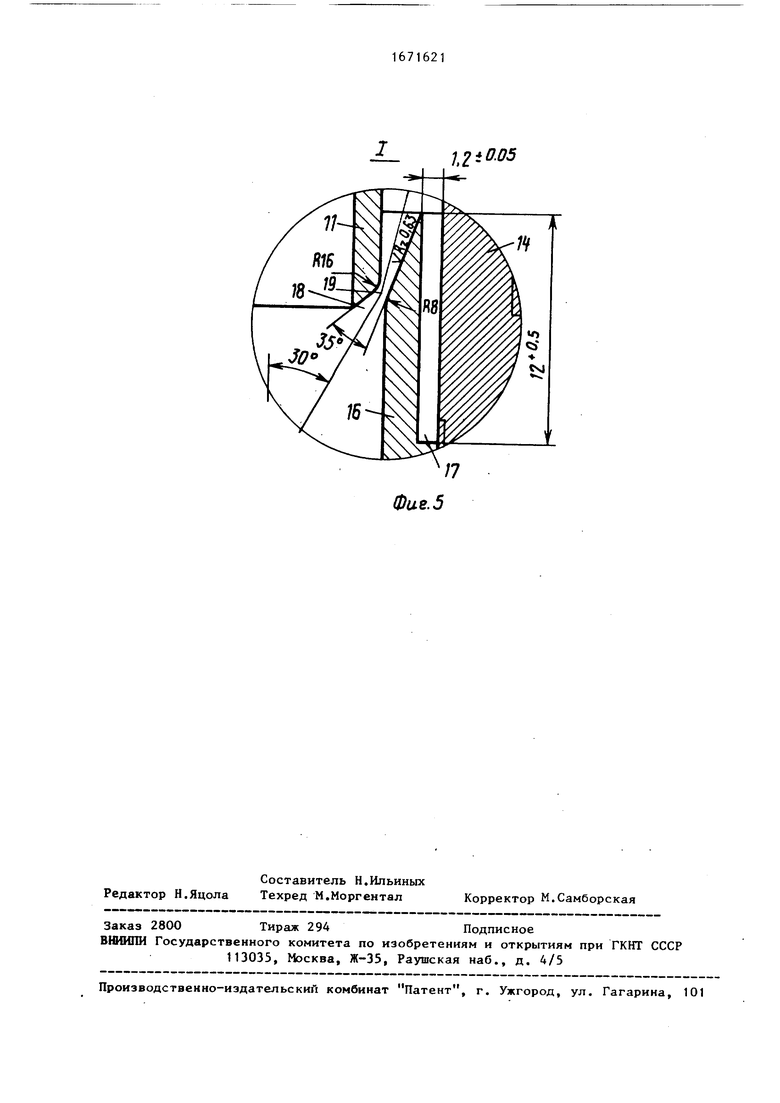

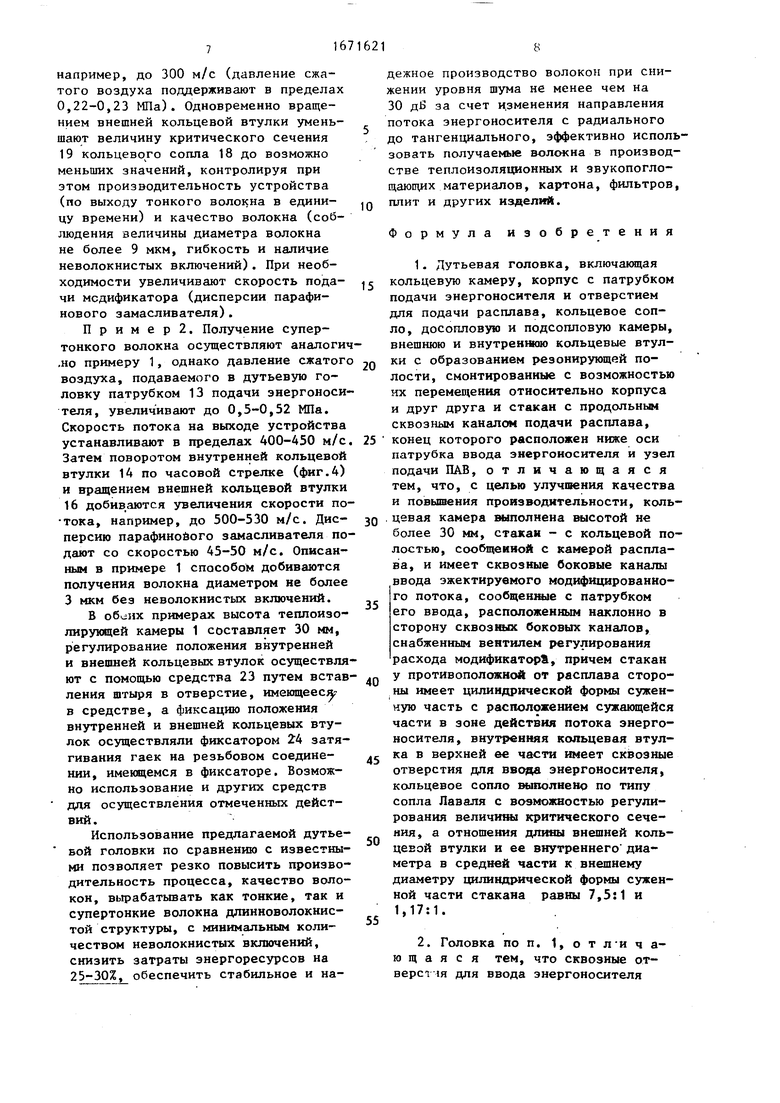

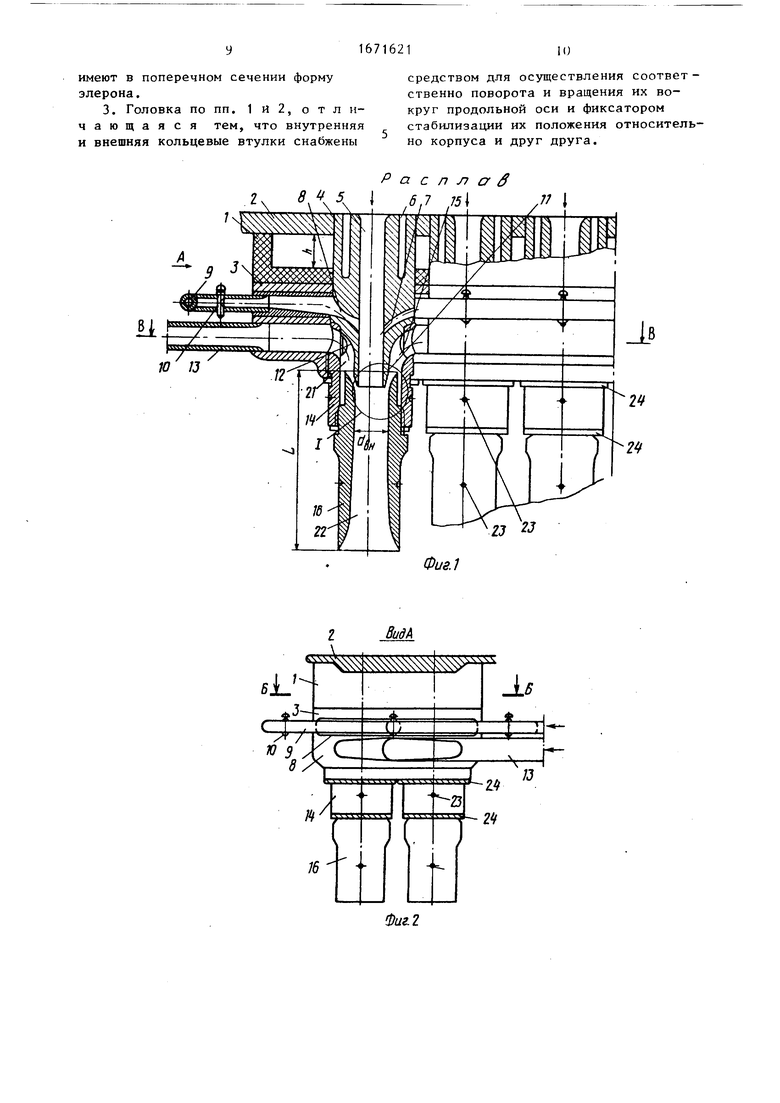

На фиг. 1 показана дутьевая головка, продольный разрез; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 2; на фиг. 4 - разрез В-В на фиг. 1; на фиг. 5 - узел I на фиг. 1.

Дутьевая головка состоит из теплоизолирующей камеры 1 высотой (h) не более 30 мм, выполненной из жаростойкого материала и жестко примыкающей к фильерному питателю 2 и к корпусу 3, а также стакану 4, выполненному с продольным сквозным каналом 5 подачи расплава и кольцевой полостью 6 в его дне, сообщающейся с расплавом, со сквозными боковыми каналами 7 для ввода эжектируемого модифицированного потока, сообщающимися с патрубком 8 его ввода, выполненным наклонно

а

05 N3

в сторону сквозных боковых каналов 7 и снабженным патрубком 9 подачи модификатора с вентилем 10 регулирования расхода модификатора, примыкающими к корпусу 3. Стакан 4 в противоположной от расплава стороне имеет цилиндрической формы суженную часть 11 с расположением сужающейся части 12 в.зоне действия потока энергоносителя. Стакан жестко присоединен к фильерному питателю 2 и корпусу 3 с примыкающим к последнему патрубком

13подачи энергоносителя и смонтированной в корпусе 3 с возможностью поворота вокруг продольной оси внутренней кольцевой втулкой 14, в верхней части имеющей сквозные отверстия 15 для ввода энергоносителя, а в нижней содержащей с возможностью перемещения внутри нее вдоль продольной оси внешнюю кольцевую втулку 16, верхняя часть которой образует между ее внешней поверхностью и внутренней поверхностью внутренней кольцевой втулки

14резонирующую полость 17 цилиндрической, формы. Внутренняя поверхность внешней кольцевой втулки 16 и внешняя поверхность цилиндрической формы

.суженной части 11 стакана 4 образуют кольцевое сопло 18, выполненное по тлпу сопла Лаваля с возможностью регулирования величины критического сечения 19. Длина (L) внешней кольцевой втулки 16 и ее внутренний диаметр (ивн) в средней части к внешнему диаметру цилиндрической формы () суженной части 11 стакана- 4 находятся соответственно в соотношениях 7,5:1 и 1,17:1. Сквозные отверстия

15для ввода энергоносителя в устройство имеют в поперечном сечении форму элерона 20.

Стакан 4, внутренняя кольцевая втулка 14 и внешняя кольцевая втулка 16, образуют дутьевую головку с досопловой камерой 21 и подсопловой камерой 22, которые можно расположить вдоль поля многофильерного питателя одна возле другой преимущественно в шахматном порядке (так как в этом случае наиболее результативно используется поле) со смещением на величину, соответствующую не менее 0,2 диаметра внутренней кольцевой втулки 14. Кроме того, внутренняя кольцевая втулка 14 и внешняя кольцевая втулка 16 могут быть снабжены средством 23 для осуществления

5

0

5

0

5

0

5

0

5

соответственно поворота и вращения их вокруг продольной оси (а для внешней кольцевой втулки 16 еще и перемещения вдоль продольной оси) и фиксатором 24 для стабилизации их положения относительно корпуса 3 устройства и друг друга. Устройство выполняется из жаростойкой стали, например, типа 12Х18Н10Т или иной, обеспечивающей достаточную жаропрочность.

Дутьевэя головка работает следующим образом.

В продольный сквозной канал 5 подачи расплава стакана 4 посредством фильерного питателя 2 подается струя расплава горной породы, например базальта. Далее струя расчленяется эжектируемым модифицированным потоком с подачей патрубком 9 раствора (дисперсии) модификатора, регулируемым вентилем 10 регулирования расхода модификатора. Расход модификатора составляет 15-80 мл/мин и зависит от дебита струи расплава, давления энергоносителя, подбирается он опытным путем и оценивается его влиянием на качество волокна и производительность. Модификатор, стекая по наклонной стенке камеры 8 ввода эжектируе- мого модифицированного потока, подхватываясь последним, поступает в сквозные боковые каналы 7 и далее входит в зону взаимодействия со струей расплава в сквозном канале 5 пода- - чи расплава, создавая паровоздушную среду, расщепляющую струю расплава. Энергоноситель, например сжатый воздух, поступающий через сквозные отверстия 15 для его ввода, попадает в досопловую камеру 21, где расчленяется на два потока: один из них поступает в резонирующую полость 17 цилиндрической формы, другой - в кольцевое сопло 18, выполненное по типу сопла Лаваля с возможностью регулирования величины критического сечения 19. Результирующий поток энергоносителя, образуемый-на выходе кольцевого сопла 18, далее поступает в подсопловую камеру 22. При колебаниях дебита расплава, поступающего в сквозной канал 5 подачи расплава, вследствие, например, изменения его температурно-вяэкостных свойств, для устранения возможного увеличения диаметра волокна сверх, например, 9 мкм, изменяют скорость эжектируе- мого модифицированного потока, поступающего через сквозные боковые каналы 7 для его ввода. Для этого поворачивают внутреннюю кольцевую втулку 14 вокруг ее продольной оси по часовой стрелке (фиг. 4), таким образом осуществляют плавный переход от радиального направления вводимого потока энергоносителя до тангенциального. Вследствие этого скорость эжектируемого модифицированного потока увеличивается (без увеличения скорости, а значит и расхода потока энергоносителя). Одновремён

матный порядок обеспечивает наиболее результативное использование всего поля многофильерного жаростойкого питателя (без необходимости значительного увеличения очка фидера плавильной печи в еГо поперечном сечении). При расстояниях между дутьевыми головками устройства, составленного в блок, менее 0,2 диаметра внутренней кольцевой втулки не обеспечивается достаточно хорошее охлаждение ее и внешней кольцевой втулки и, кроме того, затруднены такие операции как пово

| название | год | авторы | номер документа |

|---|---|---|---|

| Дутьевая головка | 1988 |

|

SU1555306A2 |

| Устройство для получения волокна из минерального расплава | 1988 |

|

SU1548162A1 |

| Дутьевая головка | 1987 |

|

SU1475895A1 |

| Дутьевая головка | 1989 |

|

SU1668323A2 |

| Дутьевое устройство для получения волокна вертикальным раздувом | 1975 |

|

SU542734A1 |

| Дутьевая головка к фильерному питателю | 1987 |

|

SU1435552A1 |

| Дутьевое устройство для получения волокна | 1983 |

|

SU1135723A1 |

| Блок дутьевых головок | 1988 |

|

SU1625835A1 |

| Дутьевая головка | 1988 |

|

SU1539171A1 |

| Дутьевое устройство для обработки струй расплава термопластичных материалов | 1990 |

|

SU1678783A1 |

Изобретение относится к производству волокон из расплава горных пород (базальта, андезита, диабаза и др.) вертикальным раздувом струй расплава, истекающих из фильерного (многофильерного) питателя. Изобретение направлено на улучшение качества и повышение производительности. Дутьевая головка выполнена с кольцевой камерой высотой не более 30 мм, стакан - с кольцевой полостью, сообщенной с камерой расплава, и имеет сквозные боковые каналы ввода эжектируемого модифицированного потока, сообщенные с патрубком его ввода, расположенным наклонно в сторону сквозных боковых каналов, снабженным вентилем регулирования расхода модификатора. Стакан с противоположной от расплава стороны имеет цилиндрической формы суженную часть с расположением ее в зоне действия потока энергоносителя. Кольцевое сопло выполнено по типу сопла Лаваля, а соотношения длины внешней кольцевой втулки и ее внутреннего диаметра в средней части к внешнему диаметру цилиндрической формы суженной части стакана равны 7,5 : 1 и 1,17 : 1. При этом сквозные отверстия для ввода энергоносителя имеют в поперечном сечении форму элерона, а внутренняя и внешняя кольцевые втулки снабжены средством для осуществления соответственно поворота и вращения их вокруг продольной оси и фиксатором стабилизации их положения относительно корпуса и друг друга. 2 з.п. ф-лы. 5 ил.

но вращением внешней кольцевой втулки 15 P°T внутренней кольцевой втулки, а

16 вокруг ее продольной оси изменяют величину критического сечения 19 кольцевого сопла 18. Таким образом добиваются получения волокна, укладывающегося по диаметру в интервал 6- 9 мкм. Аналогичным образом осуществляют получение супертонкого волокна диаметром 0,8-3 мкм с той лишь разницей, что давление энергоносителя, например сжатого воздуха, подаваемого в устройство посредством патрубка 14 подачи энергоносителяjувеличивают до 0,5-0,52 МПа.

Высота теплоизолирующей камеры 1 должна быть не более 30 мм, так как при большей высоте уменьшается температура в околофильерной зоне и возникает опасность снижения температуры расплава проходящего в устройство сквозь продольный сквозной канал 5 подачи расплава менее величины, соответствующей Т8ПК, и получения волокна менее качественного.

Длина внешней кольцевой втулки 16 и ее внутренний диаметр в средней части к внешнему диаметру цилиндрической формы суженной части 11 стакана 4 находятся соответственно в соотношениях 7,5:1 и 1,17:1. При соотношениях меньше или больше указанных имеет место уменьшение вытягивающих сил вследствие уменьшения скорости потока и производительность устройства падает. Кроме того, возможно комкование волокон, нарушение стабильности и надежности работы устройства.

Устройство можно составить в блок с расположением вдоль многофильерного (например, двухрядного 12-филь- ерного жаростойкого) питателя дутьевых головок преимущественно в шахматном порядке со смещением на величину, соответствующую не менее 0,2 диаметра внутренней кольцевой втулки. Шахтакже вращение внешней кольцевой втулки и их фиксация о

Пример 1. Получение тонких волокон. Используют базальт. Температу20 ру в плавильной печи поддерживают в пределах 1400-1450°С, температура в фидере 1365-1375 С, температура филь- ерного поля (по ОПИРу) 1310-1360°С. Посредством патрубка 13 подачи энер5 гоносителя подают в устройство сжатый воздух давлением 0,22-0,23 МПа. Поворотом . внутренней кольцевой втулки 14 по часовой и против часовой стрелки, а также вращением внешней коль0 цевой втулки 16 добиваются установления средних значений скорости потока на выходе устройства в пределах 200-220 м/с. Вентиль 10 регулирования расхода модификатора открывают и в патрубке, 8 ввода эжектируемого модифицированного потока вводят дисперсию парафинового замасливателя со скоростью 15 мл/мин из патрубка 9 подачи модификатора.

Дисперсия парафинового замасливателя стекая по наклонной стенке патрубка 8 ввода эжектируемого модифицированного потока, подхватываясь последним поступает в сквозные боко5 вые каналы 7 и далее взаимодействует со струей расплава базальта. В сквозном канале 5 подачи расплава создается паровоздушная среда, расщепляющая струю расплава. Вращая внешнюю

0 кольцевую втулку 16 путем изменения величины критического сечения 19 кольцевого сопла 18 добиваются получения тонких волокон диаметром не более 9 мкм. Далее добиваются максимального увеличения производительности устройства. Для этого поворачивают внутреннюю кольцевую втулку 14 по часовой стрелке и увеличивают скорость потока на выходе устройства,

5

0

5

например, до 300 м/с (давление сжатого воздуха поддерживают в пределах 0,22-0,23 МПа). Одновременно вращением внешней кольцевой втулки уменьшают величину критического сечения 19 кольцевого сопла 18 до возможно меньших значений, контролируя при этом производительность устройства (по выходу тонкого волокна в единицу времени) и качество волокна (соблюдения величины диаметра волокна не более 9 мкм, гибкость и наличие неволокнистых включений). При необходимости увеличивают скорость подачи модификатора (дисперсии парафинового замасливателя).

П р и м е р 2. Получение супертонкого волокна осуществляют аналогич ,но примеру 1, однако давление сжатог воздуха, подаваемого в дутьевую головку патрубком 13 подачи энергоносителя, увеличивают до 0,5-0,52 МПа. Скорость потока на выходе устройства устанавливают в пределах 400-450 м/с Затем поворотом внутренней кольцевой втулки 14 по часовой стрелке (фиг.4) и вращением внешней кольцевой втулки 16 добиваются увеличения скорости по тока, например, до 500-530 м/с. Дисперсию парафинового замасливателя подают со скоростью 45-50 м/с. Описанным в примере 1 способом добиваются получения волокна диаметром не более 3 мкм без неволокнистых включений.

В примерах высота теплоизолирующей камеры 1 составляет 30 мм, регулирование положения внутренней и внешней кольцевых втулок осуществляют с помощью средства 23 путем вставления штыря в отверстие, имеющееся/ в средстве, а фиксацию положения внутренней и внешней кольцевых втулок осуществляли фиксатором 24 затягивания гаек на резьбовом соединении, имеющемся в фиксаторе. Возможно использование и других средств ддя осуществления отмеченных действий.

Использование предлагаемой дутьевой головки по сравнению с известными позволяет резко повысить производительность процесса, качество волокон, вырабатывать как тонкие, так и супертонкие волокна длинноволокнистой структуры, с минимальным количеством неволокнистых включений, снизить затраты энергоресурсов на 25-30%, обеспечить стабильное и на

5

0

5

0

5

0

5

0

5

дежное производство волокон при снижении уровня шума не менее чем на 30 дБ за счет изменения направления потока энергоносителя с радиального до тангенциального, эффективно использовать получаемые волокна в производстве теплоизоляционных и звукопоглощающих материалов, картона, фильтров, плит и других изделий.

Формула изобретения

у противоположной от расплава стороны имеет цилиндрической формы суженную часть с расположением сужающейся части в зоне действия потока энергоносителя, внутренняя кольцевая втулка в верхней ее части имеет сквозные отверстия для ввода энергоносителя, кольцевое сопло выполнено по типу сопла Лаваля с возможностью регулирования величины критического сечения, а отношения длины внешней кольцевой втулки и ее внутреннего диаметра в средней части к внешнему диаметру цилиндрической формы суженной части стакана равны 7,5:1 и 1,17:1.

имеют в поперечном сечении форму элерона.

N

sL

ю

средством для осуществления соответственно поворота и вращения их вокруг продольной оси и фиксатором стабилизации их положения относительно корпуса и друг друга.

Расплав

24

23 Я

Фиг.1

Я

Модификатор

Фие.З

фагЛ

Ui0.05

Фае. 5

| Дутьевая головка | 1988 |

|

SU1555306A2 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1991-08-23—Публикация

1989-03-27—Подача