1

S91}M40160/02 (22) 18.04.88 (46)23.08.91. Бюл. №31 (71) Кировоградский институт сельскохозяйственного машиностроения (12) И.М.Арсирий, А.А.Прозоров и Ю.И.КОЗ- ЛОР (53J 669.018.58 (088.8)

(56)Лившиц В.Г., Львов B.C. Высокоэрци- гивные СПЛЗРУ. - М.: Цветная метамлургия, с 122.

(S4) СПОСОЬ ВЫПЛАВКИ МАГНИТНЫХ СП ПА8ГН- В ИНДУКЦИОННОЙ ПЕЧИ ,

(57)Изобретение относится к металлургии. з имение к производству сплавов для постоянных магнитов, содержащих железо, кобальт, никель, алюминий, медь и др. Целью изобретения является повышение магнитных свойств путем стабилизации химического состава, повышение производительности и снижение себестоимости процесса. Согласно изобретению расплавление тугоплавких элементов осуществляется в расплаве ферросплава, содержащего кобальт и никель не более 40-45%, при превышении никеля над кобальтом от 0,3 до 14 с последующим раскислением и вводом легкоплавких алюминия, меди и сернистого железа. Магнитные свойства увеличиваются на 10-12%. 2 табл.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МАГНИТОТВЕРДОГО МАТЕРИАЛА | 2015 |

|

RU2596563C1 |

| Шихта для выплавки магнитотвердых сплавов | 1987 |

|

SU1506913A1 |

| Способ выплавки лигатуры | 1988 |

|

SU1629341A1 |

| КОМПОЗИЦИОННАЯ ШИХТА ДЛЯ ВЫПЛАВКИ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2001 |

|

RU2186856C1 |

| ШИХТА ДЛЯ ОБЕДНЕНИЯ НИКЕЛЬ-КОБАЛЬТСОДЕРЖАЩИХ КОНВЕРТЕРНЫХ ШЛАКОВ | 2004 |

|

RU2258754C1 |

| СПЛАВ ДЛЯ РАСКИСЛЕНИЯ СТАЛИ | 2002 |

|

RU2214473C1 |

| Сплав для легирования чугуна | 1990 |

|

SU1723176A1 |

| СПОСОБ РАСКИСЛЕНИЯ И ЛЕГИРОВАНИЯ МЕТАЛЛИЧЕСКИХ РАСПЛАВОВ | 2005 |

|

RU2319751C2 |

| СПЛАВ ДЛЯ РАСКИСЛЕНИЯ И МОДИФИЦИРОВАНИЯ СТАЛИ | 1991 |

|

RU2026403C1 |

| ШИХТА ДЛЯ ШАХТНОЙ ПЛАВКИ ОКИСЛЕННЫХ НИКЕЛЬСОДЕРЖАЩИХ МАТЕРИАЛОВ | 1993 |

|

RU2065504C1 |

Изобретение относится к металлургии, а именно к производству сплавов для постоянных магнитов, содержащих железо, кобальт, никель, алюминий, медь и др. Целью изобретения является повышение магнитных свойств путем стабилизации химического состава, повышение производительности и снижение себестоимости процесса. Согласно изобретению расплавление тугоплавких элементов осуществляется в расплаве ферросплава, содержащего кобальта и никеля не более 40 - 45%, при превышении никеля над кобальтом от 0,3 до 14 с последующим раскислением и вводом легкоплавких алюминия, меди и сернистого железа. Магнитные свойства увеличились на 10 - 12%. 2 табл.

Изобретение относится к металлургии, а конкретно к производству сплавов для постоянных магнитов, содержащих железо, кобальт, никель, алюминий, медь и др.

Целью изобретения является повышение магнитных свойств путем стабилизации химического состава, повышение производи гель нос ги и снижение себестоимости процесса.

Согласно изобретению тугоплавкие элементы Fe, Co, Mi присаживаются в расплав Ферросплава, одержащего 1-30% NI; 0,1- 15% Со, 0 1-3,5% Си, остальное железо и примеси. Легкоплавкие AI, Tl, FeS вводят яосле расплавления тугоплавких элементов / раскисления гплава кремния.

Расплавление ферросплава происходит при 1450-1F/00°C, присадка тугоплавких Fe, Ml, Co e жидкий расплав обеспечивает их усвоение при 1500-1550°С, что снижает до 100РС гемпературу перегрева перед присадкой ИРГКОПЛЭВКИХ элементов, обеспечивает стабильный химсостав, магнитные

свойства за счет снижения угара и неметаллических включений, позволяет экономить кобальт и никель, увеличивать производительность печи и получить экономический эффект.

Для усвоения тугоплавких Fe, Co, NI при 1500-1550°С необходимо суммарное содержание (Co+Ni) не выше 40-45%, а превышение никеля над кобальтом не более трех. При превышении приведенных значений эффект не достигает из-за повышения температуры расплавления ферросплава выше 1500°С.

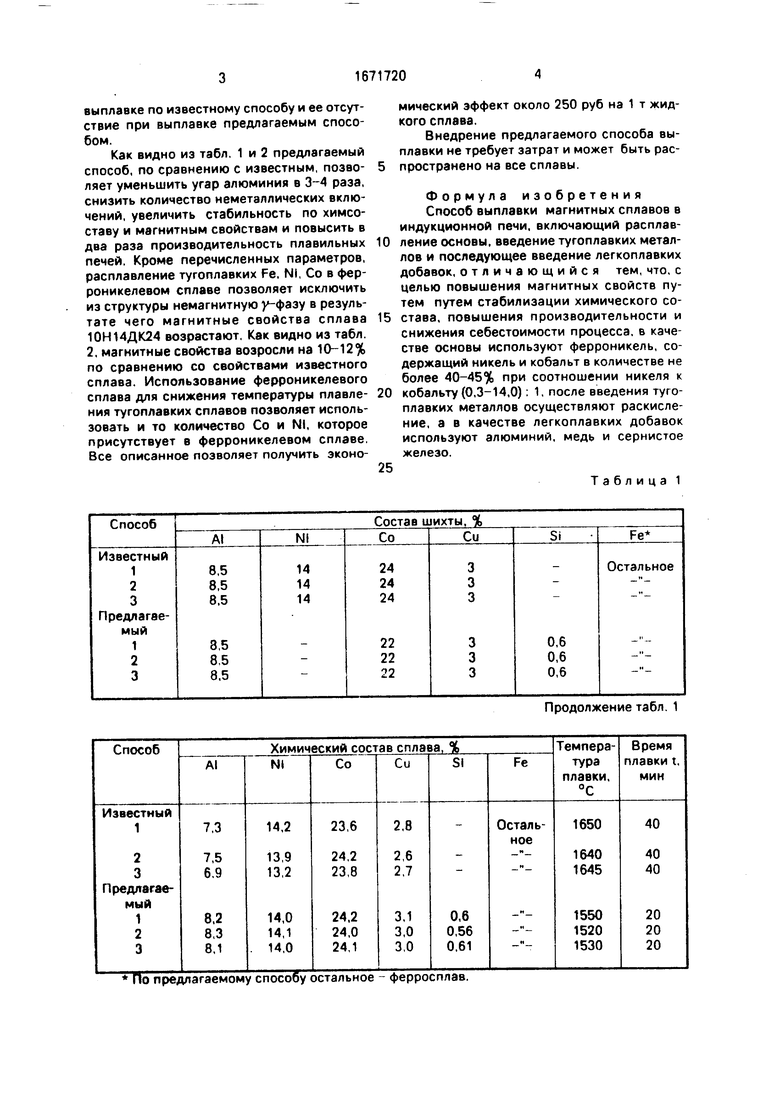

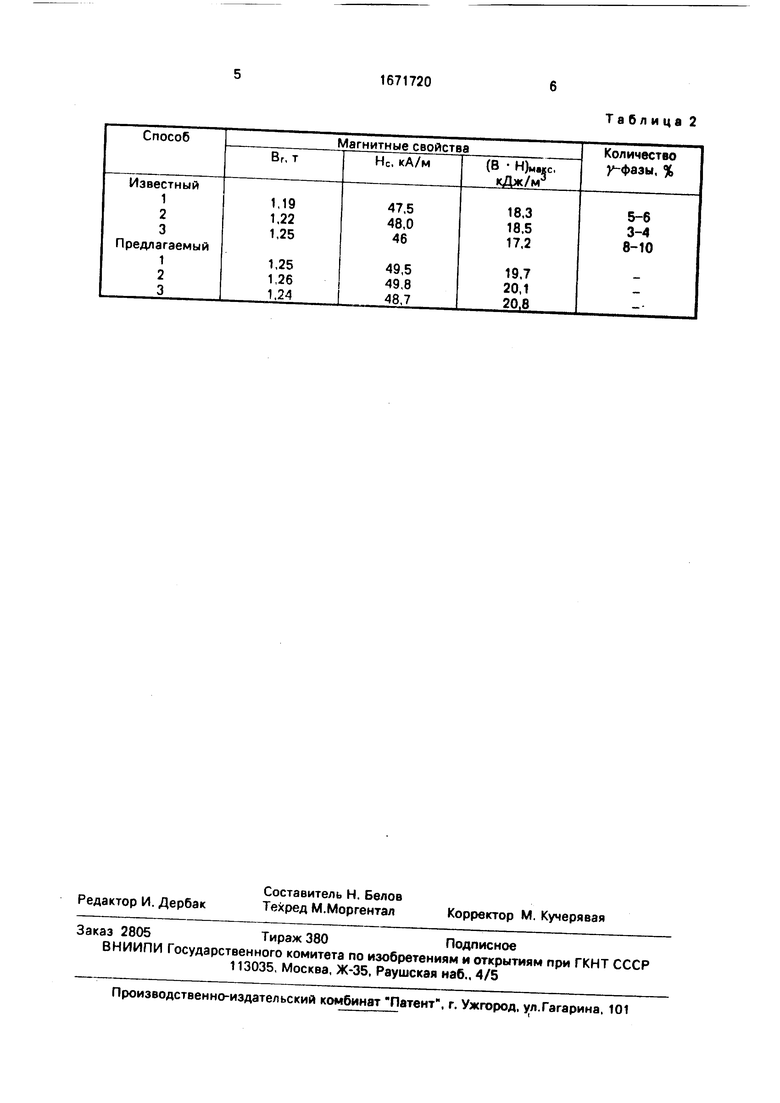

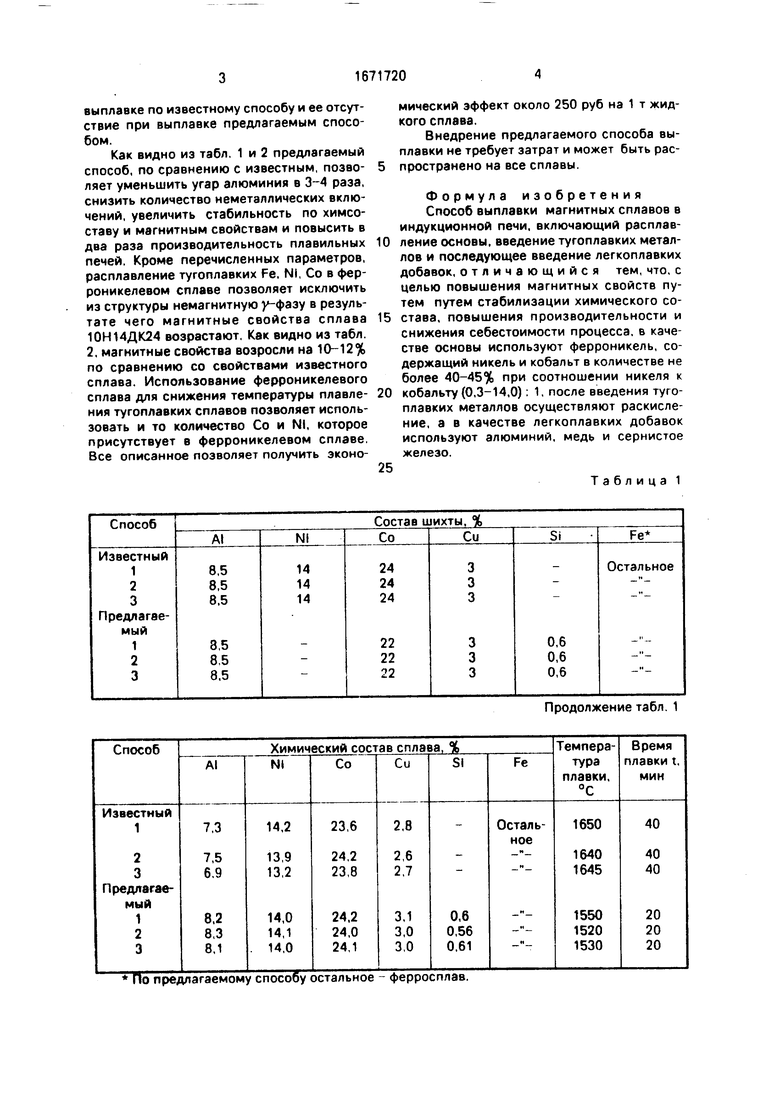

Пример. Для выплавки сплава ЮН14ДК24 готовят смеси ингридиентов шихтовых материалов и выплавляют их по известному и предлагаемому способам. В табл. 1 приведены химические составы шихты и сплавов, выплавленных по известному и предлагаемому способам, угар легкоплавких элементов, температура и время плавки. В табл. 2 показана зависимость магнитных свойств и наличие немагнитной у-фазы при

Ё

VJ

NJ Ю

О

выплавке по известному способу и ее отсутствие при выплавке предлагаемым способом.

Как видно из табл. 1 и 2 предлагаемый способ, по сравнению с известным, позволяет уменьшить угар алюминия в 3-4 раза, снизить количество неметаллических включений, увеличить стабильность по химсоставу и магнитным свойствам и повысить в два раза производительность плавильных печей. Кроме перечисленных параметров, расплавление тугоплавких Fe, Ml, Co в фер- роникелевом сплаве позволяет исключить из структуры немагнитную у-фазу в результате чего магнитные свойства сплава 10Н14ДК24 возрастают. Как видно из табл. 2, магнитные свойства возросли на 10-12% по сравнению со свойствами известного сплава. Использование ферроникелевого сплава для снижения температуры плавления тугоплавких сплавов позволяет использовать и то количество Со и N1, которое присутствует в ферроникелевом сплаве. Все описанное позволяет получить эконоПо предлагаемому способу остальное - ферросплав.

мический эффект около 250 руб на 1 т жидкого сплава.

Внедрение предлагаемого способа выплавки не требует затрат и может быть рас- пространено на все сплавы.

Формула изобретения Способ выплавки магнитных сплавов в индукционной печи, включающий расплавление основы, введение тугоплавких металлов и последующее введение легкоплавких добавок, отличающийся тем, что, с целью повышения магнитных свойств путем путем стабилизации химического состава, повышения производительности и снижения себестоимости процесса, в качестве основы используют ферроникель, содержащий никель и кобальт в количестве не более 40-45% при соотношении никеля к

кобальту (0,3-14,0): 1, после введения тугоплавких металлов осуществляют раскисление, а в качестве легкоплавких добавок используют алюминий, медь и сернистое железо.

Таблица 1

Продолжение табл. 1

Таблице 2

Авторы

Даты

1991-08-23—Публикация

1988-04-18—Подача