Изобретение относится к черной металлургии и используется при раскислении и модифицировании стали.

Известен сплав для раскисления стали следующего состава, мас.%: Марганец 50-70 Алюминий 10-25 Углерод 0,7-2,0 Кремний 0,9-5,0 Железо Остальное [1]

К недостаткам указанного сплава следует отнести следующее: его производство основано на сплавлении металлических компонентов, таких как, например, ферромарганец, который является дефицитным материалом, имеющим широкое использование в сталеплавильном производстве; высокая себестоимость сплава, поскольку исходным сырьем являются дорогостоящие дефицитные металлические материалы и полупродукты металлургического производства; состав сплава не позволяет получать после обработки сталь повышенного качества, в первую очередь по содержанию вредных примесей, неметаллических включений.

Известен сплав для раскисления и модифицирования стали для раскисления и модифицирования стали следующего состава, мас.%: Марганец 48-60 Кремний 28-32 Алюминий 6-12 Кальций 0,4-3,0 Магний 0,3-2,0 Углерод 0,06-0,3 Фосфор 0,04-0,35 Сера 0,01-0,02 Железо Остальное [2]

Cущественными недостатками указанного сплава являются: для получения известного сплава применяются ферросплавы, которые являются раскислителями и используются в сталеплавильном производстве, кроме того, они дефицитные и дорогостоящие материалы; сплав содержит довольно высокое количество фосфора (0,04-0,35 мас.%), которое переходит в сталь и снижает ее качество.

В качестве прототипа предлагается сплав для раскисления и модифицирования стали следующего состава, мас. %: Марганец 27-32 Алюминий 26-30 Кремний 20-22 Кальций 0,6-4,0 Магний 0,5-2,8 Никель 0,4-0,8 Цинк 0,5-2,7 Углерод 0,07-0,11 Фосфор 0,01-0,02 Сера 0,005-0,008 Железо Остальное [3]

Известный сплав не позволяет активно воздействовать на степень удаления таких газов из стали как азот, водород. Кроме того, при обработке стали известным сплавом, имеющим сложный химический состав, в случае необходимости обработки большими количествами сплава жидкой стали возрастает количество неметаллических включений в стали, в первую очередь таких как Al2O3. При относительно высокой раскислительной способности известного сплава, содержащего такие элементы как Са и Mg, отмечается перерасход этих элементов, их быстротечный угар в первые периоды обработки, тем самым возможности обработки известным сплавом используются неполностью.

Вариации состава сплава в заявленных пределах элементов позволяют достичь известной степени десульфурации стали, превышение этих показателей только за счет технологических мероприятий известный сплав не позволяет.

Целью изобретения является расширение технологических возможностей сплава и улучшения качества обработанной стали сплавом.

Это достигается тем, что предлагаемый сплав содержит марганец, алюминий, кремний, кальций, магний, никель, цинк, углерод, фосфор, серу, железо и дополнительно содержит барий при следующем соотношении компонентов, мас.% : Марганец 30-35 Алюминий 15-20 Кремний 10-15 Барий 3-10 Кальций 2-6 Магний 3-4,5 Никель 1,0-1,5 Цинк 1,0-3,0 Углерод 0,1-0,2 Сера 0,02-0,007 Фосфор 0,003-0,005 Железо Остальное

Пример выплавки предлагаемого сплава.

Выплавка стали осуществлялась в индукционной печи емкостью 1 т в графитовом тигле.

Состав шихты, мас.%:

Шлам производства

электролитической двуокиси марганца (ЭДМ) 32-38

Отсевы подготовки вторичного алюминиевого сырья 40-50

Барийсодержащий шлам литопонного производства 5-10

Отсев обожженного доломита Остальное

Химический состав шлама производства ЭДМ, мас.%: Mn 20,5-26,6; Ni 0,2; SiO2 20-21,4; MnO2 3,3; CaO 4,7; Fe2O3 3,4; Al2O3 4,6; MgO 1,2; P 0,30; cульфиды и оксиды других элементов - остальное.

Химические составы отсевов подготовки вторичного алюминиевого сырья, мас.%:

а) отсева алюминиевой стружки (ТУ 48-26-52-82) Al 40-55; Si 5,6; Mg 0,35; Zn 1,9; Ni 1,20; Mn 0,26; Fe 14-15; оксиды железа, алюминия и других элементов остальное;

б) химический состав отхода отсева вторичного алюминиевого сырья, мас.% : Al 25-30; Si 6,2; Mg 0,2; Zn 2,2; Ni 0,87; Mn 0,15; Fe 15-18; окиси железа, алюминия и других элементов - остальное. Металлургический выход 25-30% Крупность, мм Не более 1,5 Содержание класса минус 0,05 мм, % 15-20

Отход отсева вторичного алюминия не удовлетворяет ТУ 48-21-52-82 и представляет некондиционный отход отсева вторичного алюминия.

Химический состав отсева обожженного доломита, мас.%: SiO2 2,0; Al2O3 2,0; Fe2O3 0,3; MgO 36,0; CaO 55,0; H2O 2,20; CO2 2,5.

Полезный ископаемый доломит обжигают в барабанных печах, после обжига рассеивают. Фракцию более 3 мм используют в металлургических производствах, а менее 5 мм является отсевом обожженного доломита, которая получается после рассева и не имеет IV.

Химический состав барийсодержащего шлама литопонного производства, мас. %: BaS 8-10; BaSO4 10-15; BaCO3 40-50; C 5-12; SiO2 5-10; Feобщ. 3-5; Fe2O3 2-3; сульфиды других элементов - остальное.

Шлам, содержащий соединения бария, является отходом литопонного производства, который образуется в результате гидрохимической обработки сульфидбариевого сплава.

Указанный шлам не имеет ГОСТ, ОСI, IV и является некондиционным отходом литопонного производства.

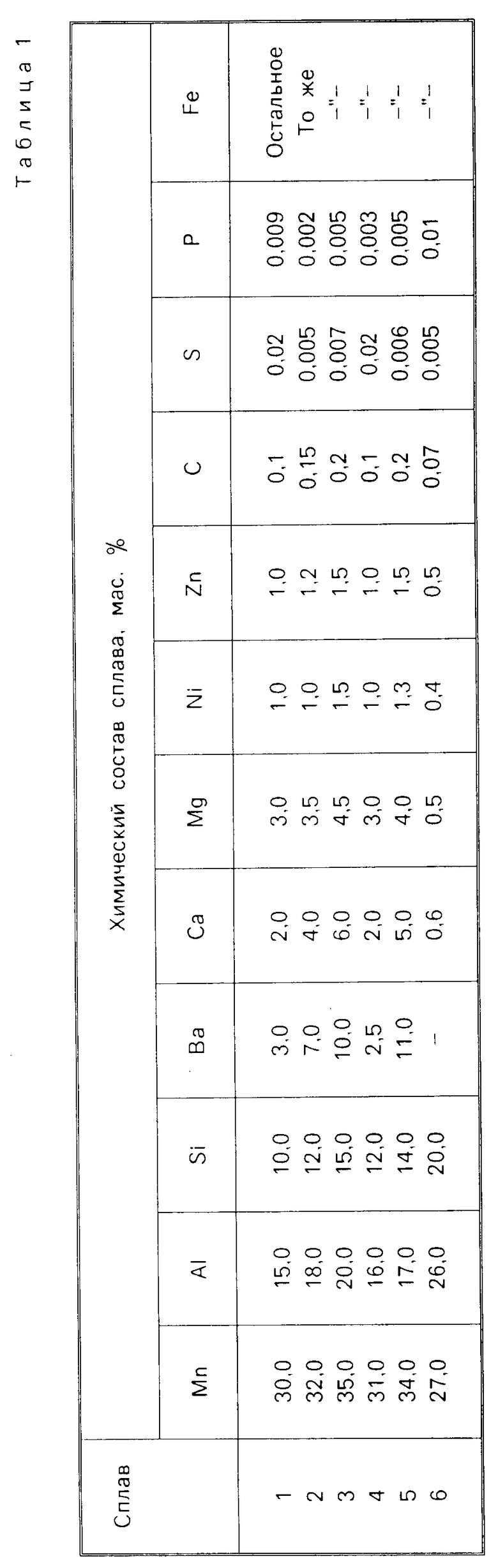

Химические составы предлагаемого сплава и прототипа приведены в табл. 1 (сплавы 1-3 - предлагаемые, сплавы 4 и 5 - выходящие за пределы предлагаемого, сплав 6 - прототип).

Содержание бария менее заявляемого, например 2,5%, не способствует уменьшению неметаллических включений в обработанной сплавом стали.

Кроме того, не обеспечиваются высокие механические свойства обработанной стали.

При содержании бария более заявляемого предела, например 11%, сплав растрескивается в процессе охлаждения, образуется большое количество мелочи, что влечет за собой потери при транспортировке. Растрескивание сплава объясняется образованием легкоплавких соединений бария с цинком, которые обусловливают неоднородность физико-механических свойств сплава, который становится неоднородным по структуре.

Пример внепечной обработки стали.

Сталь выплавляли в мартеновской печи емкостью 200 т. Сталь выпускали в ковш емкостью 200 т. Заявляемый и известный сплавы подавали в твердом состоянии в ковш по мере наполнения ковша в количестве 1,5% от массы стали. Сталь после обработки разливали в изложницы.

Химический состав стали до обработки сплавом, мас.%: C 0,21; Mn 0,15; P 0,035; S 0,04.

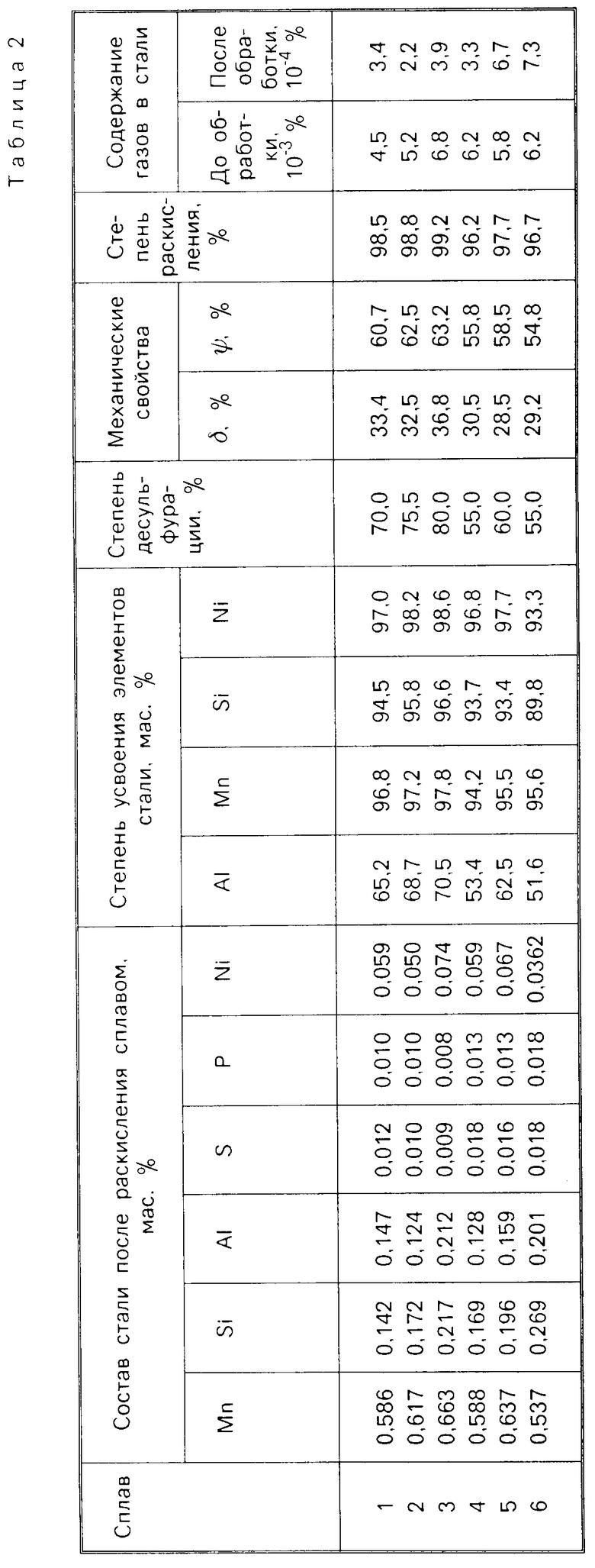

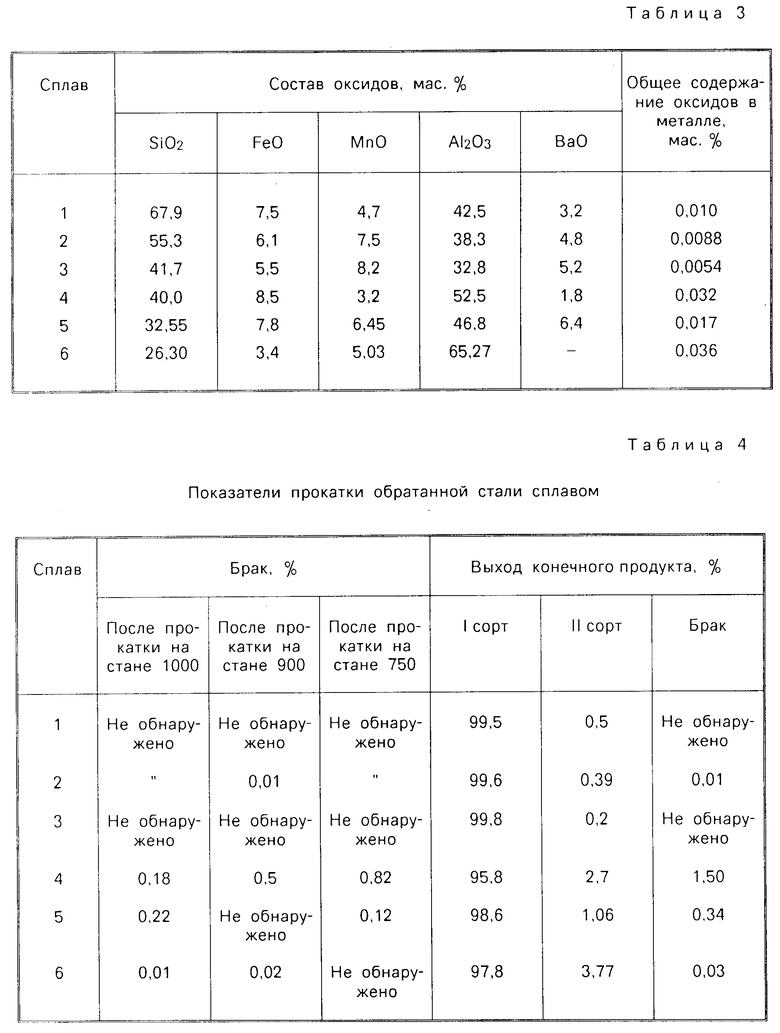

Результаты обработки стали предлагаемым и известным сплавами приведены в табл. 2-4.

Анализ результатов обработки стали сплавом показывает, что степень условия основных элементов сплава обрабатываемой стали увеличивается и составляет, %: Mn 96,8-97,8; Si 94,5-96,6 по сравнению с прототипом соответственно 95,6 и 92,8. Степень десульфурации обработанной стали сплавом составляет 70-80% по сравнению с прототипом 55%. Степень раскисления увеличивается и составляет 98,5-99,2% по сравнению с прототипом 96,7%. Увеличиваются механические свойства стали. Относительное удлинение составляет 32,5-36,8% по сравнению с прототипом 29,2%, относительное сужение 60,7-63,2% по сравнению с прототипом 54,8%.

Обработка стального расплава заявляемым сплавом обеспечивает уменьшение содержания стали азота, которое составляет соответственно 3,9 ˙10-4-2,2˙ 10-4% [N2] . При обработке стали известным сплавом содержание водорода и азота составляет соответственно 7,3 ˙10-4 [N2].

Приведенные данные соответствуют о расширении технологических возможностей сплава. Таким образом, сплав позволяет одновременное проведение процессов раскисления, десульфурации и дегазации стали, т.е. уменьшение содержания азота в обработанной сплавом стали.

Использование предлагаемого сплава позволяет значительно упростить технологию внепечной обработки жидкой стали с целью раскисления барийсодержащими сплавами. При раскислении стали сплавами с бариевыми ЩЗМ необходимо предварительно обработать сталь алюминием. При использовании предлагаемого сплава эта операция исключается, так как обработка стали в данном случае алюминием и барием протекает одновременно.

Кроме того, сплав способствует снижению общего содержания оксидных неметаллических включений в обработанной сплавом стали. Общее содержание оксидных включений обработанной стали заявляемым сплавом составляет 0,01-0,0054% по сравнению с прототипом 0,022%. Сплав способствует уменьшению глиноземистых включений, содержание которых в стали составляет после обработки 42,5-32,8% Al2O3 по сравнению с прототипом 65,27%.

Сравнение показателей прокатки обработанной стали сплавами показывает, что при обработке стали заявляемыми сплавами в конечной продувке I сорт составляет 99,5-99,8%, II cорт 0,5-0,2%, а брак составляет всего 0,01%, а после обработки стали известным сплавом I сорт 97,8%, II сорт 3,77%, а брак 0,03%.

Предлагаемый сплав позволяет повысить выход I сорта и улучшить качество стали.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ БАРИЙСОДЕРЖАЩЕГО СПЛАВА | 1991 |

|

RU2015186C1 |

| Сплав для раскисления и модифицирования стали | 1989 |

|

SU1659515A1 |

| Сплав для легирования и раскисления стали | 1990 |

|

SU1752812A1 |

| МАТЕРИАЛ ДЛЯ РАФИНИРОВАНИЯ СТАЛИ | 2003 |

|

RU2245390C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2009 |

|

RU2426813C1 |

| Проволока с наполнителем для внепечной обработки металлургических расплавов | 2019 |

|

RU2723863C1 |

| МОДИФИКАТОР ДЛЯ СТАЛИ | 2002 |

|

RU2228384C1 |

| СПЛАВ ДЛЯ РАСКИСЛЕНИЯ СТАЛИ | 2002 |

|

RU2214473C1 |

| ЧУГУН | 1996 |

|

RU2098508C1 |

| МАТЕРИАЛ ДЛЯ МИКРОЛЕГИРОВАНИЯ НА УСТАНОВКЕ ПЕЧЬ-КОВШ | 2002 |

|

RU2238983C2 |

Изобретение относится к черной металлургии и используется при раскислении и модифицировании стали. Целью изобретения является расширение технологических возможностей и улучшения качества обработанной стали сплавом. Новым является то, что в предлагаемом сплаве, содержащем марганец, кремний, кальций, магний, никель, углерод, фосфор, серу, железо, дополнительно содержится барий при следующем соотношении компонентов, мас.%: марганец 30 - 35; алюминий 15 - 20; кремний 10 - 15; барий 3 - 10; кальций 2 - 6; магний 3 - 4,5; никель 1,0 - 1,5; цинк 1,0 - 3,0; углерод 0,1 - 0,2; сера 0,02 - 0,007; фосфор 0,003 - 0,005; железо - остальное. Анализ результатов обработки стали сплавом показывает, что степень усвоения основных элементов сплава обработанной стали увеличивается и составляет: усвоение Mn 96,8 - 97,8%, Si 94,5 - 96,6%. Степень десульфурации обработанной стали сплавом составляет 70 - 80%. Степень раскисления увеличивается и составляет 98,5 - 99,2%. Увеличиваются механические свойства стали. Таким образом, сплав позволяет одновременно осуществлять проведение процессов раскисления, десульфурации и дегазации стали. 4 табл.

СПЛАВ ДЛЯ РАСКИСЛЕНИЯ И МОДИФИЦИРОВАНИЯ СТАЛИ, содержащий марганец, алюминий, кремний, кальций, магний, никель, цинк, углерод, фосфор, серу, железо, отличающийся тем, что он дополнительно содержит барий при следующем соотношении компонентов, мас.%:

Марганец - 30 - 35

Алюминий - 15 - 20

Кремний - 10 - 15

Барий - 3 - 10

Кальций - 2 - 6

Магний - 3 - 4,5

Никель - 1,0 - 1,5

Цинк - 1,0 - 3,0

Углерод - 0,1 - 2,0

Сера - 0,02 - 0,007

Фосфор - 0,003 - 0,005

Железо - Остальное

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Сплав для раскисления и модифицирования стали | 1989 |

|

SU1659515A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1995-01-09—Публикация

1991-07-15—Подача