Изобретение относится к черной металлургии и может быть использовано при получении стали.

Известен сплав для раскисления и легирования стали (а.с. СССР 1752812), содержащий, массовую долю элемента, %:

Марганец - 10 - 13

Кремний - 8 - 10

Углерод - 0,01 - 0,05

Хром - 0,3 - 1,2

РЗМ - 10 - 30

Алюминий - 20 - 25

Кальций - 4 - 6

Магний - 3 - 5

Цинк - 0,5 - 2,5

Никель - 0,5 - 1,0

Железо - Остальное

Сплав имеет высокое содержание марганца и РЗМ, что ограничивает сферу его применения, небольшой диапазон содержания алюминия, затрудняющий технологический процесс получения сплава. Наличие в сплаве таких компонентов, как магний, кальций, хром затрудняет и удорожает процесс получения сплава как восстановительной плавкой, так и сплавлением чистых металлов.

Известен также раскисляющий железоалюминиевый сплав (а.с. ЧССР 218957), содержащий массовую долю элемента, %:

Алюминий - 40 - 60

Углерод - 0,01 - 0,06

Железо и примеси - Остальное

Содержание алюминий + железо должно быть не менее 96%.

Основным недостатком этого сплава является высокое содержание в нем алюминия, приводящее к снижению плотности сплава, в связи с чем сплав при раскислении стали находится над расплавом и значительно угарает. Кроме того, сплав не содержит полезных компонентов, усиливающих его раскислительную способность.

Производство такого сплава требует подбора специальных чистых шихтовых материалов, что увеличивает стоимость ферроалюминия.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является сплав ФА20 (ЧМТУ 5-37-71 М.И. Гасик, Б.И. Емлин. Электрометаллургия ферросплавов. Киев - Высшая школа, 1983, 376 с.) для раскисления стали, содержащий, массовую долю элемента, %:

Алюминий - 17 - 21,9

Кремний - До 4

Углерод - До 4

Фосфор - До 0,06

Сера - До 0,06

Железо - Остальное

Основным недостатком этого сплава является низкое содержание алюминия, что сокращает область его применения и затрудняет процесс производства, а также ограничение по содержанию кремния, не позволяющее использовать многочисленные дешевые шихтовые материалы, применяемые при выплавке алюминиевых сплавов.

Задачей заявленного технического решения является снижение угара алюминия и кремния при раскислении стали предлагаемым сплавом за счет улучшения условий его усвоения, расширение области применения комплексных алюминиевых сплавов.

Поставленная задача решается тем, что сплав для раскисления стали содержит алюминий, кремний, углерод, фосфор, серу, железо и дополнительно марганец и медь при следующем соотношении массовых долей элементов, %:

Алюминий - 20 - 40

Кремний - 0,5 - 20

Марганец - 0,5 - 5

Углерод - 0,1 - 0,9

Медь - 0,2 - 2,0

Фосфор - 0,02 - 0,1

Сера - 0,02 - 0,1

Железо - Остальное

Предлагаемый комплексный сплав отличается оптимальными пределами содержания алюминия. Это связано прежде всего с плотностью сплава, которая рекомендована в пределах 5,4-7,0 г/см3, обеспечивая погружение и распределение сплава в жидкой стали с максимальным усвоением элементов. Сплав, содержащий менее 20% алюминия, будет погружаться вглубь расплава, а содержащий более 40% будет находиться на поверхности и более интенсивно угорать. Кроме того, сплав, в котором менее 20% алюминия, более дорогой для производителя ферроалюминия, поскольку введение большего количества железа требует дополнительных расходов на железосодержащие материалы и энергозатраты, а потребители сплава оплачивают только стоимость алюминия и кремния.

Выплавка сплава с 20-40% алюминия возможна как восстановительной плавкой, так и сплавлением металлических компонентов. С железом алюминий сплавляется в любых концентрационных соотношениях, образуя целый ряд интерметаллических соединений: Аl3Fе, Al5Fe2, AlFe, АlFе3 и др.

Содержание в сплаве менее 0,5% кремния невозможно, так как в процессе плавки он переходит как из восстанавливаемого сырья, так и из металлодобавок. Концентрация кремния в сплаве до 5% практически не сказывается на физических свойствах сплава и процессе раскисления стали, а в пределах 7-20% способствует увеличению раскислителыюй способности элементов сплава (алюминия, кремния, марганца). Более высокое содержание кремния в сплаве (более 40%) незначительно влияет на раскислительную способность сплава, но усложняет технологию получения и повышает стоимость сплава за счет увеличения затрат на сырье.

Содержание в сплаве углерода от 0,1 до 2% зависит от его концентрации в исходных рудах, металлодобавках, восстановителях и степени его перехода в сплав. Нижний и верхний пределы содержания этого элемента связаны с видом шихтовых материалов и не требуют дополнительного ввода материалов. Содержание углерода в заявляемых пределах оказывает положительное воздействие на процесс раскисления и удаление продуктов раскисления. Содержание углерода более 2% потребует дополнительные затраты на получение ферроалюминия, а еще более высокая концентрация может вызвать нежелательное увеличение его содержания в стали.

Наличие в стали серы и фосфора неизбежны в связи с их присутствием в любой руде и стальном ломе. Нижний предел содержания серы и фосфора (0,02%) обусловлен содержанием этих элементов в сырье и степенью их перехода в сплав, а верхний предел ограничен вредным воздействием этих элементов на сталь и допустимыми их концентрациями по техническим условиям. При содержании серы и фосфора в сплаве на верхнем пределе они внесут в сталь (при максимальном расходе сплава 1,5 кг/т) этих элементов соответственно 0,00015 и 0,00015%, что не может отразиться на ее составе и качестве.

Ввод в состав сплава марганца связан с улучшением качества стали по неметаллическим включениям (НВ) вследствие образования легкоплавких оксидных НВ, содержащих, кроме алюмосиликатов, оксиды марганца.

Содержание в сплаве марганца менее 0,5% не отразится на снижении температуры плавления НВ, а более 5% потребует дополнительного ввода в шихту при получении предлагаемого сплава марганецсодержащих материалов.

Ввод в состав предлагаемого сплава меди связан с предотвращением рассыпаемости сплава. Практика получения ферроалюминия показала, что после 2-3 месяцев хранения некоторые марки сплава (34-38% алюминия) начинают осыпаться. Для предотвращения этого явления в сплавы вводятся ингибиторы (вещества, замедляющие химические процессы), к которым относится медь. Воздействие меди на снижение рассыпания сплава начинается с содержания 0,2-0,3%, выше 2% меди в сплаве неэффективно сказывается на прочности сплава.

Важным преимуществом предлагаемого ферроалюминия перед алюминием является упрощение методов ввода в жидкую сталь. В настоящее время алюминий вводят в сталь двумя методами.

1. Чушковый вторичный алюминий вводят либо на дно разогретого ковша, либо в ковш после начала его заполнения.

2. Алюминиевую проволоку - катанку вводят при помощи трайбаппарата в наполненный сталью ковш.

В первом случае обеспечивается простота ввода, но снижается полезное использование алюминия до 10-30% за счет его окисления кислородом воздуха и шлака. Во втором случае полезное использование алюминия за счет его быстрого заглубления в расплав возрастает до 50-80%, но усложняется технология его ввода в металл и соответственно возрастает стоимость раскисления за счет применения дополнительного оборудования и более дорогой алюминиевой проволоки. Применение ферроалюминия позволяет увеличить полезное использование алюминия (кремния) до 60-90% при обычном вводе сплава из бункеров в ковш благодаря его оптимальной плотности, позволяющей сплаву заглубляться в объем стали и не окисляться кислородом воздуха.

Изобретение иллюстрируется следующими примерами.

На ООО "Нижнесалдинский металлургический завод" проведены три компании по выплавке заявляемого сплава из металлотходов стали и алюминия в индукционной печи ИЧТ-6.

В качестве стального лома применялась обрезь фасонного проката из стали 4 сп с содержанием, %: 0,2 С; 0,5 Мn; 0,2 Si; до 0,04 Р и до 0,05 S. Алюминий использовали в виде круглых болванок, содержащих, %: 92 Аl; 0,5 Mn; 1,5 Si и 4,7 Сu.

Перемешанную металлошихту загружали в индукционную печь порциями по мере ее проплавления. Над металлом находился легкоплавкий шлак, предохраняющий алюминий от окисления.

Разливку металла производили из ковша в чугунные изложницы. Температура металла на выпуске составляла 1320-1340oС.

Полученные слитки подвергались дроблению.

Всего было проведено 16 опытных плавок.

Состав полученного металла находился в следующих пределах, %: 32,5-37,6 Аl; 0,5-0,6 Si; 0,7-0,8 Mn; 0,14-0,16 С; 1,5-1,6 Си; до 0,001 S и до 0,001 Р; остальное Fe.

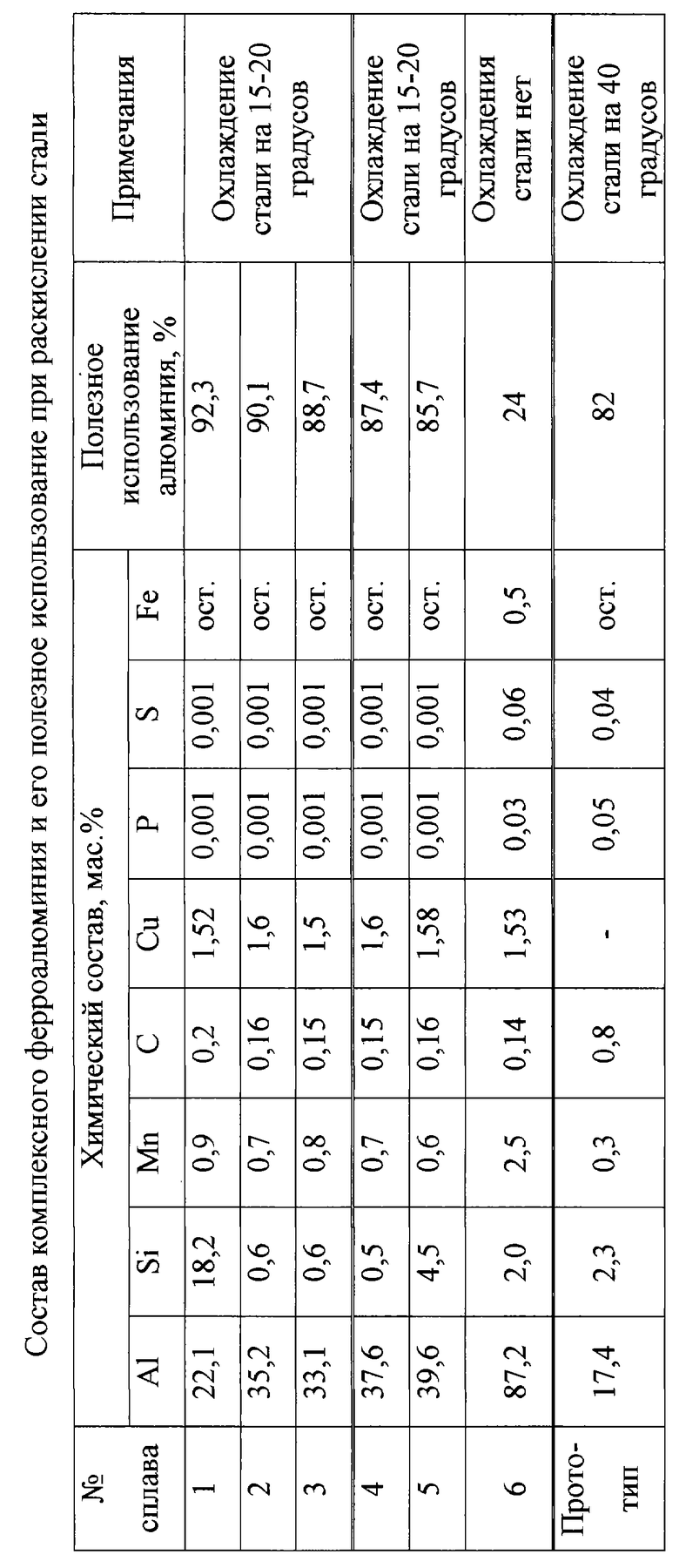

В таблице приведены три состава полученных сплавов ( 2-4). В лабораторных условиях были получены сплавы 1 и 5, отличающиеся содержанием алюминия и кремния. Для сравнения в таблице приведены составы сплава по прототипу и вторичного алюминия (сплав 6).

В лабораторных условиях были выполнены опытные плавки стали Ст3 с раскислением ее сплавами, приведенными в таблице. В расплавленную сталь, нагретую до температуры 1540oС, вводили ферроалюминий различного состава и вторичный алюминий из расчета 1 кг/т стали.

Результаты по полезному использованию алюминия приведены в таблице.

Опыты по раскислению стали показали, что самое низкое полезное использование алюминия имеет вторичный алюминий (24%), затем сплав по прототипу (82%), более высокое (86-92%) полезное использование у заявленных сплавов. Сплав 1 имеет самое высокое использование алюминия в связи с присутствием в его составе 18% кремния, который также участвует в раскислении стали.

Сплав по прототипу, кроме низкого полезного использования алюминия, приводит к большему снижению температуры стали (см. табл.), что отрицательно скажется на разливке.

Полученные в опытных плавках по раскислению стали данные хорошо согласуются с результатами промышленного применения заявленного сплава взамен алюминия.

Практические результаты показали принципиальную возможность получения сплава для раскисления из металлоотходов в индукционной печи и возможность его использования для эффективного раскисления стали. Кроме того, практические данные подтверждают повышение коэффициента полезного использования алюминия и кремния предлагаемого сплава расплавом на 4-10% за счет комплексности сплава и повышенного содержания в нем алюминия и кремния.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫПЛАВКИ ФЕРРОАЛЮМИНИЯ | 2002 |

|

RU2215809C1 |

| СПОСОБ И ШИХТА ДЛЯ ПРОИЗВОДСТВА УГЛЕРОДИСТОЙ КОНСТРУКЦИОННОЙ СТАЛИ С ПОНИЖЕННОЙ ПРОКАЛИВАЕМОСТЬЮ В ДУГОВОЙ СТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 2012 |

|

RU2534715C2 |

| КОМПОЗИЦИОННАЯ ШИХТА ДЛЯ ВЫПЛАВКИ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2001 |

|

RU2186856C1 |

| СПОСОБ ВЫПЛАВКИ ФЕРРОАЛЮМИНИЯ С ПОНИЖЕННЫМ РАСХОДОМ ЧИСТОГО АЛЮМИНИЯ | 2004 |

|

RU2272851C2 |

| ФЕРРОАЛЮМИНИЙ ДЛЯ РАСКИСЛЕНИЯ СТАЛИ В ВИДЕ КУСКОВ | 2005 |

|

RU2310006C2 |

| СПОСОБ И ШИХТА ДЛЯ ПРОИЗВОДСТВА КОНСТРУКЦИОННОЙ СТАЛИ С ПОНИЖЕННОЙ ПРОКАЛИВАЕМОСТЬЮ | 2007 |

|

RU2363736C2 |

| НИЗКОЛЕГИРОВАННАЯ КОНСТРУКЦИОННАЯ СТАЛЬ С ПОВЫШЕННОЙ ПРОЧНОСТЬЮ | 2012 |

|

RU2505618C1 |

| СПОСОБ ПРОИЗВОДСТВА В МАРТЕНОВСКОЙ ПЕЧИ КОНСТРУКЦИОННОЙ СТАЛИ С ПОНИЖЕННОЙ ПРОКАЛИВАЕМОСТЬЮ | 2000 |

|

RU2164536C1 |

| АРМАТУРНАЯ ГОРЯЧЕКАТАНАЯ СТАЛЬ И СПОСОБ ВЫПЛАВКИ СТАЛИ ДЛЯ ЕЕ ПОЛУЧЕНИЯ | 2000 |

|

RU2175359C1 |

| НИЗКОЛЕГИРОВАННАЯ КОНСТРУКЦИОННАЯ СТАЛЬ С ПОВЫШЕННОЙ ОБРАБАТЫВАЕМОСТЬЮ | 2014 |

|

RU2564502C1 |

Изобретение относится к черной металлургии, а именно к производству ферросплавов для раскисления стали. Сплав содержит массовые доли элементов, %: алюминий 20-40, кремний 0,5-20, марганец 0,5-5, углерод 0,1-0,9, медь 0,2-2,0, фосфор 0,02-0,1, сера 0,02-0,1, железо - остальное. Техническим результатом является увеличение эффективности использования полезных компонентов, содержащихся в комплексном железоалюминиевом сплаве, за счет улучшения условий усвоения алюминия и кремния в стали и упрощения методов ввода алюминия в ковш. 1 табл.

Сплав для раскисления стали, содержащий алюминий, кремний, углерод, фосфор, серу и железо, отличающийся тем, что он дополнительно содержит марганец и медь при следующем соотношении массовых долей элементов, %:

Алюминий - 20-40

Кремний - 0,5-20

Марганец - 0,5-5

Углерод - 0,1-0,9

Медь - 0,2-2,0

Фосфор - 0,02-0,1

Сера - 0,02-0,1

Железо - Остальноер

| ГАСИК М.И | |||

| и др | |||

| Электрометаллургия ферросплавов | |||

| - Киев, Высшая школа, 1983, с.376 | |||

| Сплав для легирования и раскисления стали | 1990 |

|

SU1752812A1 |

| US 5037609, 06.08.1991. | |||

Авторы

Даты

2003-10-20—Публикация

2002-10-14—Подача