ё

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для термообработки зеленого чайного листа | 1988 |

|

SU1606088A2 |

| СПОСОБ ОЧИСТКИ ГАЗОВ ОТ ВРЕДНЫХ ПРИМЕСЕЙ И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2048174C1 |

| Электрический нагреватель жидкости | 1987 |

|

SU1569516A1 |

| Двигатель внутреннего сгорания | 1989 |

|

SU1721273A1 |

| Котельная установка | 1990 |

|

SU1783233A1 |

| ОЧИСТИТЕЛЬ ОТХОДЯЩИХ ГАЗОВ | 2010 |

|

RU2421269C1 |

| ВЫПУСКНАЯ СИСТЕМА С МОДИФИЦИРОВАННЫМ УЛОВИТЕЛЕМ NO В ВЫХЛОПАХ, ОБЕДНЕННЫХ NO | 2014 |

|

RU2660722C2 |

| КАТАЛИЗАТОР ОКСИДОВ АЗОТА НАКОПИТЕЛЬНОГО ТИПА | 2010 |

|

RU2554576C2 |

| Каталитический нейтрализатор для двигателя внутреннего сгорания | 1990 |

|

SU1780549A3 |

| КОМПЛЕКСНЫЙ СПОСОБ И УСТРОЙСТВО ДЛЯ ОЧИСТКИ И УТИЛИЗАЦИИ ОТРАБОТАВШИХ ГАЗОВ | 2004 |

|

RU2286469C2 |

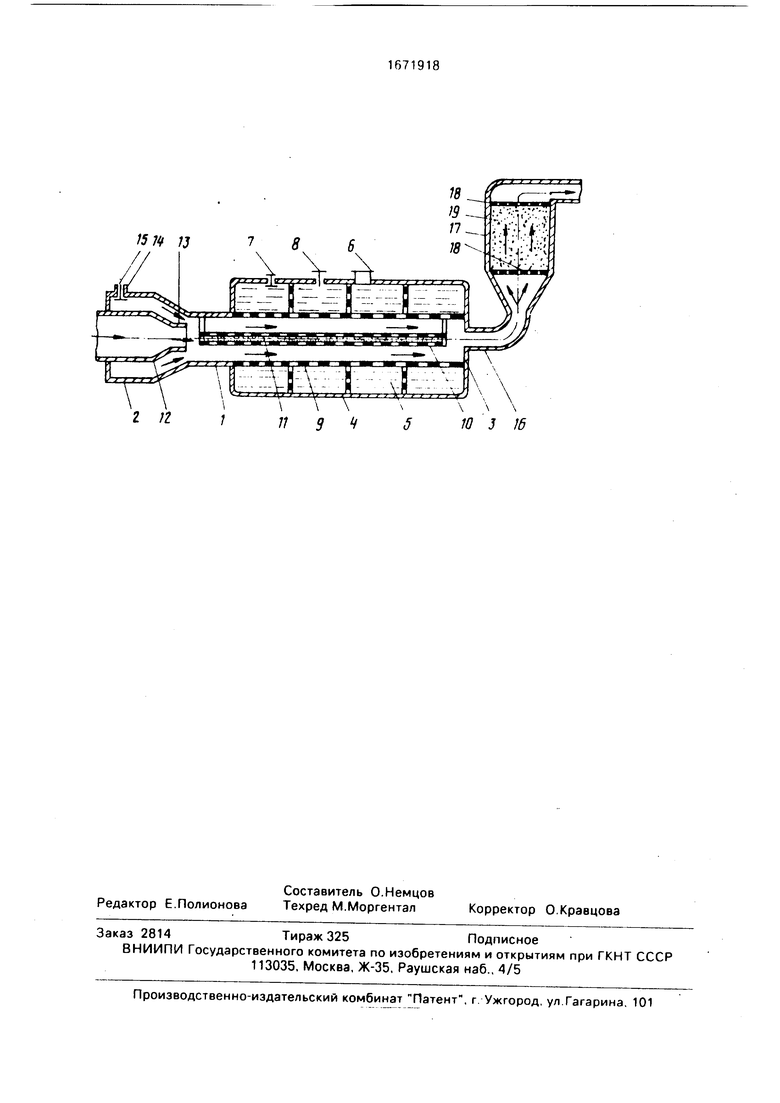

Изобретение относится к устройствам снижения токсичности отработавшых газов двигателя внутреннего сгорания и повышает эффективность их очистки. В выпускной системе размещенная внутри водяной рубашки 5 часть трубы 1 выполнена пористой, на всей длине внутри трубы 1 размещена коаксиальная трубка 10 из металлической сетки, наполненная оксидом железа, причем впускной патрубок 12 имеет сопло 13, со стороны ввода которого труба 1 снабжена закрытым обратным клапаном 15 конфузора 14, охватывающим патрубок 12, а патрубок 16 снабжен отсеком 17, перекрытым в верхней и нижней частях сетками 18, между которыми помещены оксиды кальция и бария. 1 з.п. ф-лы, 1 ил.

Изобретение относится к машиностроению, а именно к устройствам снижения токсичности отработавших газов двигателя внутреннего сгорания.

Целью изобретения является повышение эффективности.

На чертеже представлена схема нейтрализатора.

Выпускная система содержит трубу 1 отработавших газов, две торцовые стенки 2, 3, расположенные в концах трубы 1. Коакси- ально трубе 1 снаружи расположен кожух 4 с образованием между ними в зазоре рубашки 5. Водяная рубашка 5 имеет патрубки 6 для подвода жидкости и для ее отвода. Кроме того, водяная рубашка 5 снабжена двумя клапанами 7, 8, обеспечивающими заданное давление. Размещенная внутри водяной рубашки 5 часть 9 трубы 1 выполнена пористой, например, из пористой нержавеющей стали. При этом на всей длине пористой части 9 трубы 1 коаксиально ее поверхности размещена трубка 10 из металлической сетки, выполненной, например, из нержавеющей стали. Указанная трубка 10 наполнена катализатором, например оксидом железа 11.8 торцовой стенке 2 размещен впускной патрубок 12 для подвода газа с соплом 13 на конце. Со стороны ввода патрубка 12 труба 1 снабжена конфузором 14, закрываемым обратным клапаном 15 и охватывающим патрубок 12. В противолежащей стенке 3 размещен выпускной патрубок 16 для отвода газа. На выходе из трубы 1 расположен отсек 17, перекрытый в верхней и нижней частях сетками 18, выполненными, например, из нержавеющей стали. Между сетками 18 в камере 17 помещен катализатор.например гранулообразные оксиды кальция и бария 19.

Устройство работает следующим образом.

Os

ч|

ю

00

N5

Отработанные газы из двигателя внутреннего сгорания (на чертеже условно не показан) поступают во впускной патрубок 12. Отработавшие газы содержат окись углерода СО и двуокись серы S02. Газы из патрубка 12 через сопло 13 вводятся в трубу 1. Имея значительную скорость и температуру, отработавшие газы в прилегающем к стенке 2 конце трубы 1 создают разрежение, которое воздействует на обратный клапан 15, открывает его и обеспечивает всасывание окружающего воздуха через диффузор 14. Указанный воздух смешивается газами. С одной стороны, это обеспечивает частичное охлаждение газов до 480... 500°С. С другой стороны, находящийся в воздухе кислород воздействует на окись углерода и двуокись серы. В результате получаются двуокись углерода С02 и триокись серы 50з. Проведению указанных реакций способствует размещенный в трубке 10 оксид железа 11, являющийся хорошим катализатором процесса при температуре смеси газов и воздуха (480... 500°С). При этом катализатор - оксид железа - не расходуется и остается в постоянном количестве. Полученные газы, содержащие двуокись углерода и триокись серы, имеют достаточно высокую температуру для нагревания пористой поверхности части 9 трубы 1. Имеющие непосредственный контакт с жидкостью водяной рубашки 5 поры цилиндрической части 9 наполнены жидкостью. Поэтому, нагревание вызывает испарение жидкости. В свою очередь испарение жидкости из пор пористого материала обуславливает разницу давлений между его внутренней и внешней поверхностями, что вызывает всасывание жидкости из водяной рубашки 5 к испаряющей поверхности,

Появившиеся при испарении жикости водяные пары воздействуют на газообразные двуокись углерода и триокись серы и образуют пары соответствующих кислот

H2S04 и Н2СОз. Пары указанных кислот выходят из трубы 1 через выпускной патрубок 16 и отсек 17. Здесь пары кислот встречаются с гранулами окислов кальция и бария 19.

Происходят химические реакции, в результате которых в камере 17 между сетками 18 образуются нерастворимые соединения СаСОз, BaS04 и вода. Указанные соединения остаются в отсеке 17, а образующаяся

вода испаряется за счет оставшегося тепла подводимых газов, которые через верхнюю сетку 18 ёыбрэсываются в атмосферу. Газы при прохождении гранул 18 теряют скорость перемещения, что обеспечивает одновременное уменьшение шума выходящих из устройства газов. Клапаны 7, 8 обеспечивают поддержание нормального давления в полости водяной рубашки 5, Это достигается тем, что при истечении жидкости из рубашки 5 уменьшение давления в ее полости компенсируется открыванием клапана 8 и впуском воздуха. В случае же нагревания жидкости в рубашке 5 повышение давления предотвращается открыванием клапана 7 и

выпуском излишнего воздуха из ее объема. Формула изобретения

размещен выпускной патрубок двигателя.

7J

1 В 6даff- Mtf Л,gyL 1 rfi t, т г r r

д :

rI - - I

ЕЯ

,

ОВВ

2 11

7/

5

Ю 3 16

| Выпускная система двигателя внутреннего сгорания | 1978 |

|

SU723195A1 |

| кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-08-23—Публикация

1989-03-27—Подача