Изобретение относится к устройствам для измерения структурно-механических характеристик вязкопластичных материалов и может быть использовано для контроля величины предельного напряжения сдвига (ПНС)

Целью изобретения является повышение точности измерений.

Устройство состоит из проточной камеры с чувствительным элементом, представляющим собой цилиндр с поршнем, и измерительной схемы Чувствительный элемент снабжен стопорами, жестко смонтированными на внутренней поверхности цилиндра для ограничения движения поршняи связанными с датчиками, смонтированными на внешней поверхности цилиндра для фиксации крайних положений поршня. При этом

цилиндр посредством трубопровода соединен с магистралью давления, снабженной клапанами регулирования давления и первичным преобразователем давления, установленным между ними, причем датчики крайних положений поршня подключены к измерительной схеме, представляющей собой измерительно-управляющий блок, соединенный с исполнительными механизмами клапанов регулирования давления и первичным преобразователем давления.

Соединение цилиндра с магистралью давления, снабженной первичным преобразователем давления, установленным между клапанами регулирования давления, позволяет плавно и в широком диапазоне измеО-vl Ю СО О

го

нять и регистрировать величину давлений рабочей среды в чувствительном элементе.

Конструкция чувствительного элемента, при которой цилиндр снабжен стопорами, связанными с датчиками крайних положений поршня, позволяет с высокой степенью точности фиксировать момент начала движения поршня.

Устройство позволяет проводить прямое измерение ПНС вязкопластичных материалов в потоке путем регистрации значений давления рабочей среды в момент начала движения поршня.

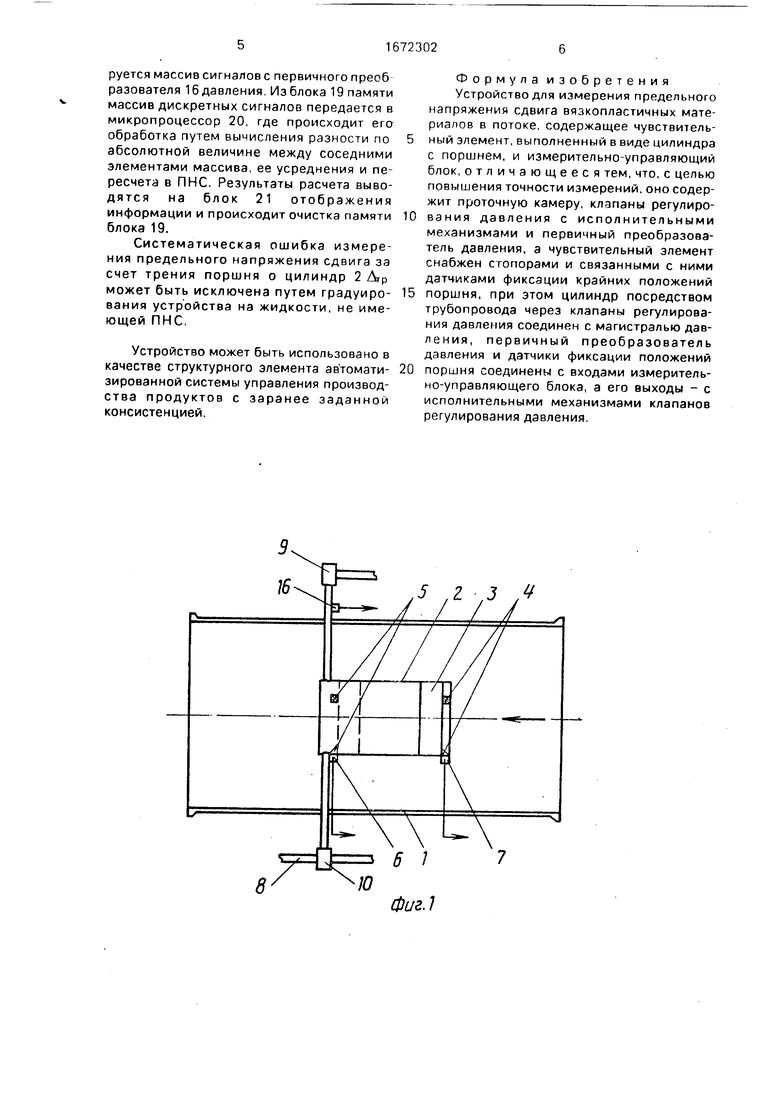

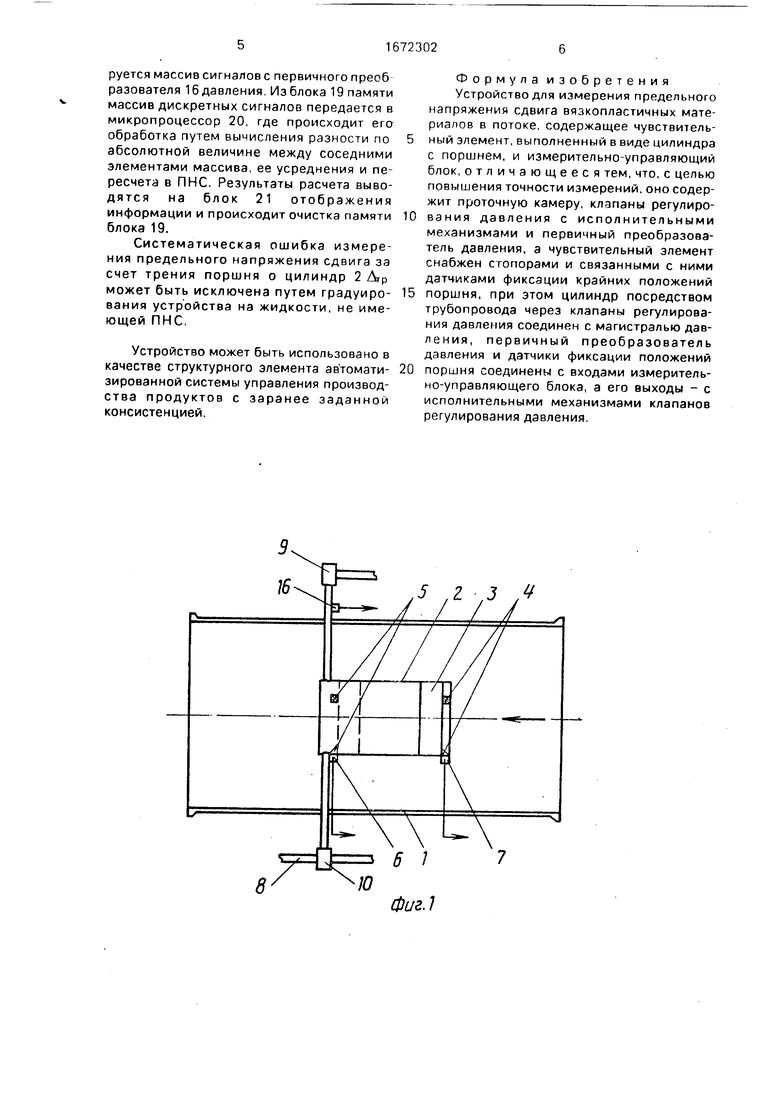

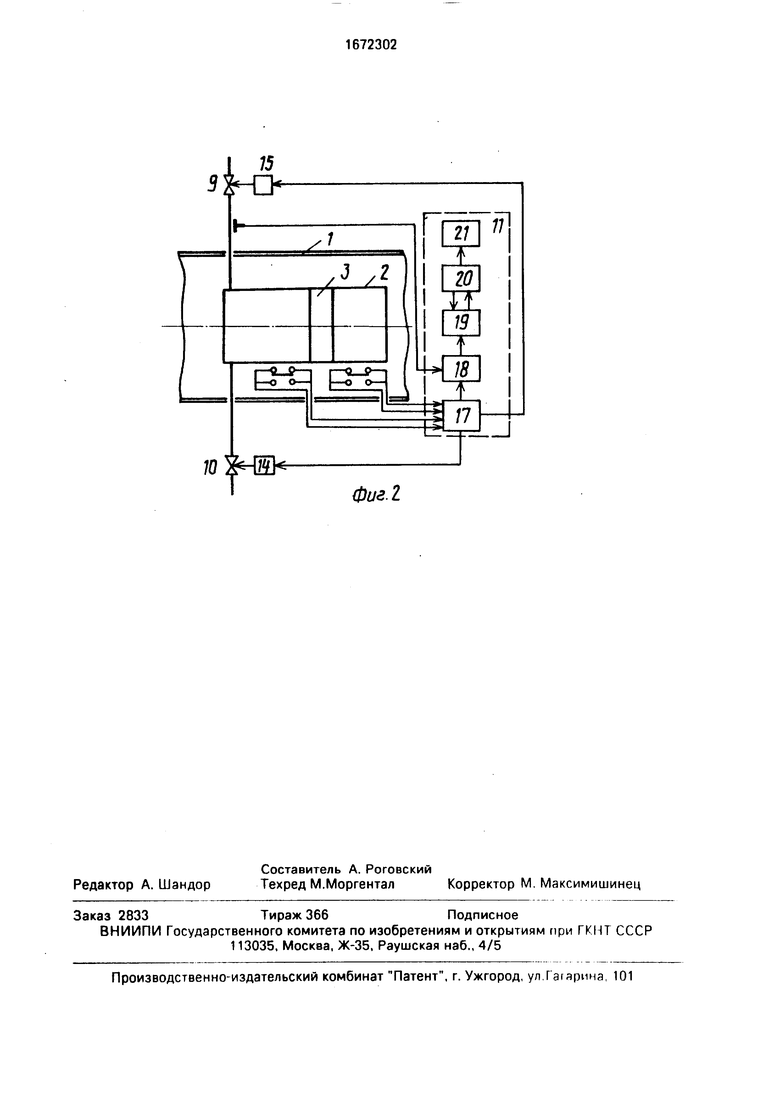

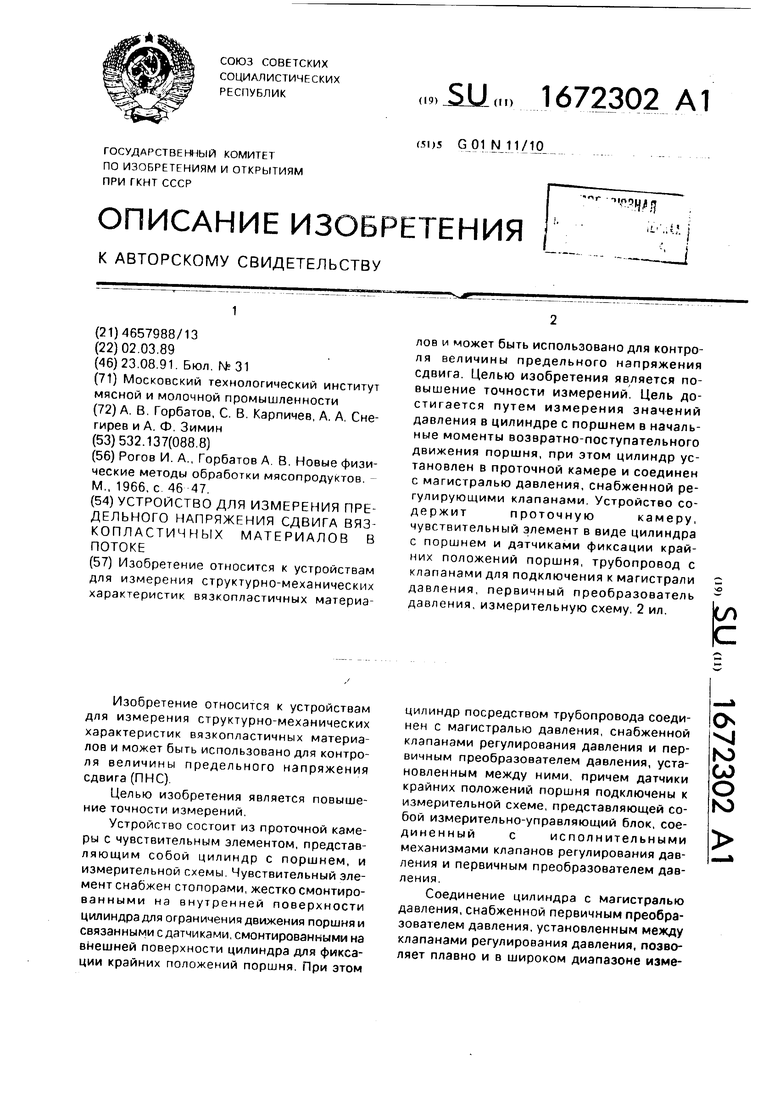

На фиг. 1 схематично изображено предлагаемое устройство, разрез; на фиг. 2 - структурная схема устройства.

Устройство состоит из проточной камеры 1 с чувствительным элементом. Чувстви- тельный элемент представляет собой цилиндр 2 с расположенным в нем поршнем 3, снабженный стопорами 4 и 5, смонтированными на его внутренней поверхности и связанными с датчиками 6 и 7 крайних положений поршня 3. Цилиндр 2 соединен с магистралью 8 давления через клапаны 9 и 10 регулирования давления. К входам измерительно-управляющего блока 11 подключены контакторы 12 и 13 датчиков

6и 7 крайних положений поршня 3, а к выходам - исполнительные механизмы 14 и 15 клапанов 9 и 10 регулирования давления. Кроме того, первичный преобразователь 16 давления подключен к соответствующему входу измерительно-управляющего блока 11.

Измерительно-управляющий блок содержит элемент 17 управления, цифроана- логовый преобразователь 18, блок 19 памяти, микропроцессор 20 и блок 21 отображения информации.

Устройство работает следующим образом.

В начале цикла измерения поршень 3 находится в крайнем правом положении, при этом срабатывает контактор 13 датчика

7крайнего положения поршня 3, открывается клапан 9 регулирования давления, а клапан 10 регулирования давления закрывается.

Индицируемый материал поступает под давлением Р в проточную камеру 1 устройства и воздействует на поршень 3. Давление среды в камере за поршнем снижается и при достижении некоторого значения, определяемого величиной

Рср.1 Р- Дгр ,

где Дтр - сила трения покоя, отнесенная к площади сечения поршня, Па, поршень 3 приходит в движение.

Контактор 13 датчика 7 крайнего положения поршня 3 срабатывает и сигнал с него поступает в измерительно-управляющий блок 11. Поршень 3, продолжая движение,

приходит в крайнее левое положение, определяемое стопором 5. Контактор 12 датчика 6 срабатывает. Сигнал с датчика 6 крайнего положения поршня 3 поступает в измерительно-управляющий блок 11. Элемент 17

0 управления блока 11 вырабатывает сигналы, поступающие на исполнительные механизмы 14 и 15 клапанов 10 и 9 регулирования давления. При этом клапан 10 открывается, а клапан 9 закрывается.

5 Рабочая среда из магистрали 8 давления поступает в пространство за поршнем 3 чувствительного элемента и при достижении некоторой величины давления РСр, определяемой значением

0

+ Ар.

Рср.2 Р +

-ср. - d

где I - ход поршня, м;

d - диаметр цилиндра (поршня), м;

5в0 предельное напряжение сдвига. Па,

вызывает перемещение поршня 3 в направлении, противоположном первоначальному. Начало движения поршня 3 фиксируется в момент срабатывания контактора 12 дат0 чика 6. Сигнал с датчика 6 передается в измерительно-управляющий блок 11. Поршень 3, перемещаясь, приходит в крайнее правое положение, упираясь в стопор 4. При этом срабатывает контактор 13 датчика 7

5 крайнего положения поршня 3, сигнал с которого передается через измерительно-управляющий блок 11 на исполнительные механизмы 14 и 15 клапанов 10 и 9 регулирования давления. Клапан 10 закрывается,

0 а клапан 9 открывается.

При достижении некоторого значения давления РСр Рср.1 в пространстве за поршнем последний начинает движение. При этом контактор 13 датчика 7 крайнего положения

5 поршня 3 срабатывает и цикл измерения повторяется.

Изменения давления в трубопроводе преобразуются посредством первичного преобразователя 16 давления в сигнал, по0 ступающий в цифроаналогоеый преобразователь 18. Сигнал на вход прерывателя цифроаналогового преобразователя 18 подается с элемента 17 управления, где он формируется от сигналов с датчиков 6 и 7

5 крайних положений поршня 3 путем их логического произведения с последующим инвертированием. Дискретные сигналы с выхода цифроаналогового преобразователя 18 поступают в блок 19 памяти где формируется массив сигналов с первичного преоб разователя 16 давления. Из блока 19 памяти массив дискретных сигналов передается в микропроцессор 20, где происходит его обработка путем вычисления разности по абсолютной величине между соседними элементами массива, ее усреднения и пересчета в ПНС. Результаты расчета выводятся на блок 21 отображения информации и происходит очистка памяти блока 19.

Систематическая ошибка измерения предельного напряжения сдвига за счет трения поршня о цилиндр 2 Дгр может быть исключена путем градуирования устройства на жидкости, не имеющей ПНС.

Устройство может быть использовано в качестве структурного элемента автоматизированной системы управления производства продуктов с заранее заданной консистенцией.

Формула изобретения Устройство для измерения предельного напряжения сдвига вязкопластичных материалов в потоке, содержащее чувствительный элемент, выполненный в виде цилиндра с поршнем, и измерительно-управляющий блок, отличающееся тем, что, с целью повышения точности измерений, оно содержит проточную камеру, клапаны регулиро0 вания давления с исполнительными механизмами и первичный преобразователь давления, а чувствительный элемент снабжен стопорами и связанными с ними датчиками фиксации крайних положений

5 поршня, при этом цилиндр посредством трубопровода через клапаны регулирования давления соединен с магистралью дав- ления, первичный преобразователь давления и датчики фиксации положений

0 поршня соединены с входами измерительно-управляющего блока, а его выходы - с исполнительными механизмами клапанов регулирования давления.

| название | год | авторы | номер документа |

|---|---|---|---|

| Электроагрегат газопоршневой | 2023 |

|

RU2798400C1 |

| Устройство для дозирования жидких химикатов | 1990 |

|

SU1838812A3 |

| Электрогидравлическая судовая рулевая машина | 1980 |

|

SU937269A1 |

| ЭЛЕКТРОПНЕВМАТИЧЕСКОЕ УСТРОЙСТВО УПРАВЛЕНИЯ ПАРКОВОЧНЫМ ТОРМОЗОМ И ТОРМОЗНАЯ СИСТЕМА ТРАНСПОРТНОГО СРЕДСТВА | 2018 |

|

RU2730735C1 |

| РЕГУЛЯТОР ДАВЛЕНИЯ ГАЗА В ТРУБОПРОВОДЕ | 1992 |

|

RU2036507C1 |

| Устройство регулирования и контроля давления настройки предохранительных клапанов | 2023 |

|

RU2816771C1 |

| Устройство автоматического программного управления исполнительными органами угледобывающего комбайна по гипсометрии пласта | 1972 |

|

SU883418A1 |

| НАСОС-ДОЗАТОР | 2000 |

|

RU2180052C2 |

| Устройство для измерения вязкости жидкости | 1978 |

|

SU709983A1 |

| Устройство для управления частотно- иМпульСНыМ дОзАТОРОМ | 1979 |

|

SU817480A1 |

Изобретение относится к устройствам для измерения структурно-механических характеристик вязкопластичных материалов и может быть использовано для контроля величины предельного напряжения сдвига. Целью изобретения является повышение точности измерений. Цель достигается путем измерения значений давления в цилиндре с поршнем в начальные моменты возвратно-поступательного движения поршня, при этом цилиндр установлен в проточной камере и соединен с магистралью давления, снабженной регулирующими клапанами. Устройство содержит проточную камеру, чувствительный элемент в виде цилиндра с поршнем и датчиками фиксации крайних положений поршня, трубопровод с клапанами для подключения к магистрали давления, первичный преобразователь давления, измерительную схему. 2 ил.

/У/У

фиг.1

Фиг. 2

| Рогов И | |||

| А., Горбатов А В | |||

| Новые физические методы обработки мясопродуктов | |||

| - М., 1966, с 46 47. |

Авторы

Даты

1991-08-23—Публикация

1989-03-02—Подача