Изобретение относится к химической промышленности, а именно к оборудованию для проведения процесса ректификации, и может быть использовано в химической, нефтеперерабатывающей, пищевой промышленности и других смежных отраслях для проведения процесса ректификации жидкостных смесей,

Целью изобретения является повышение точности регулирования режимов рабо-. ты колонны путем изменения количества теплоносителя в малых пределах.

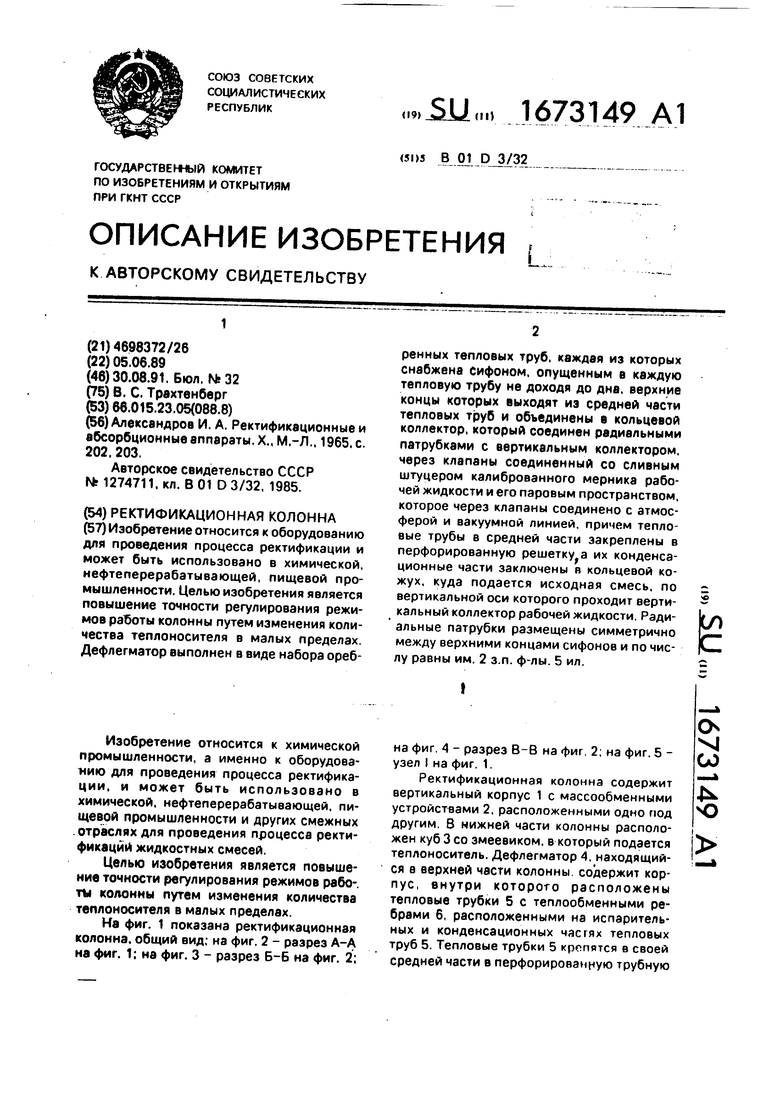

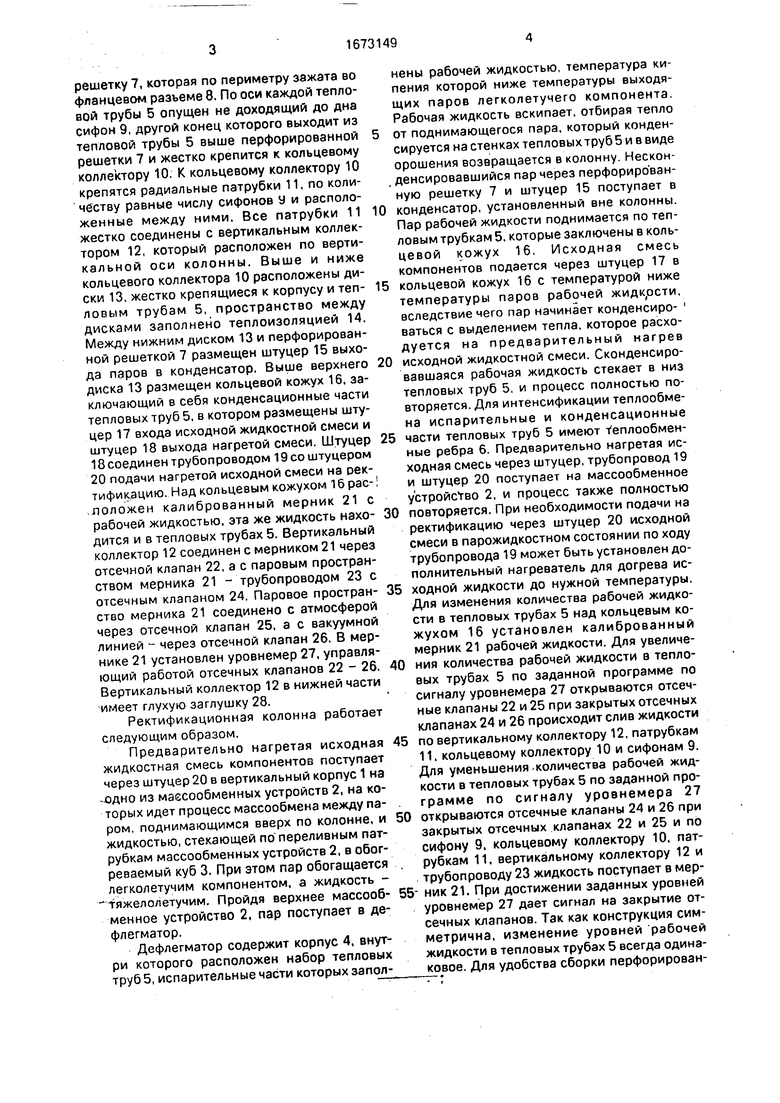

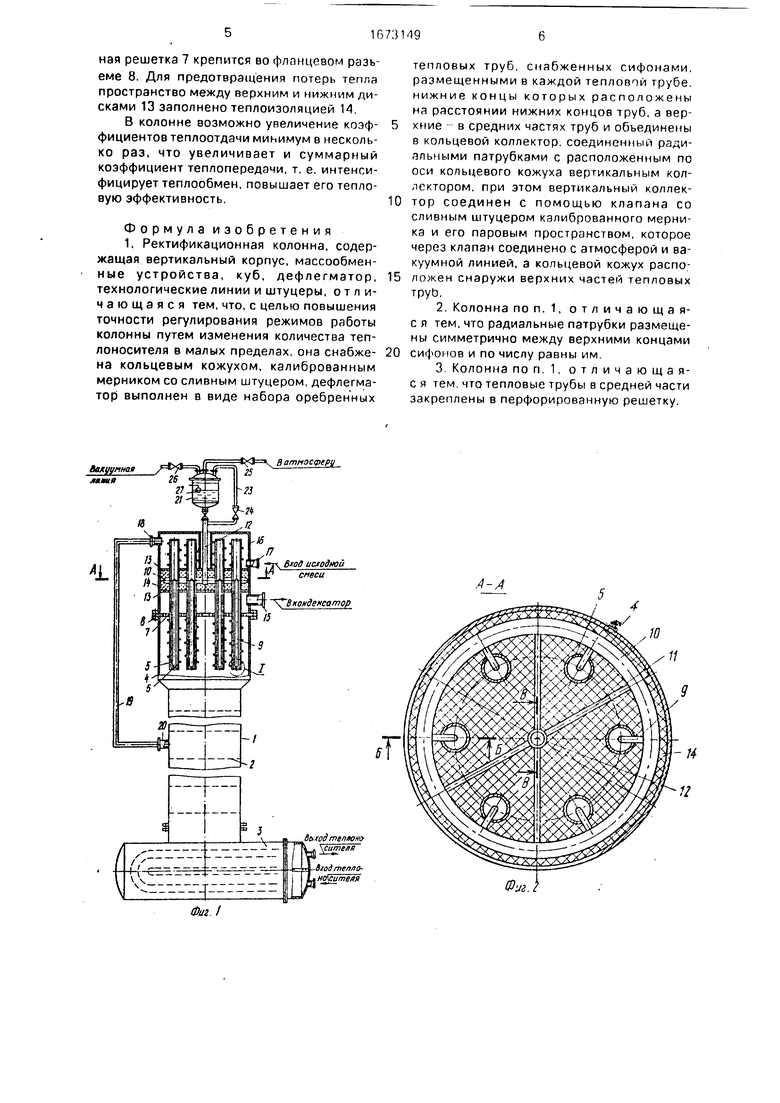

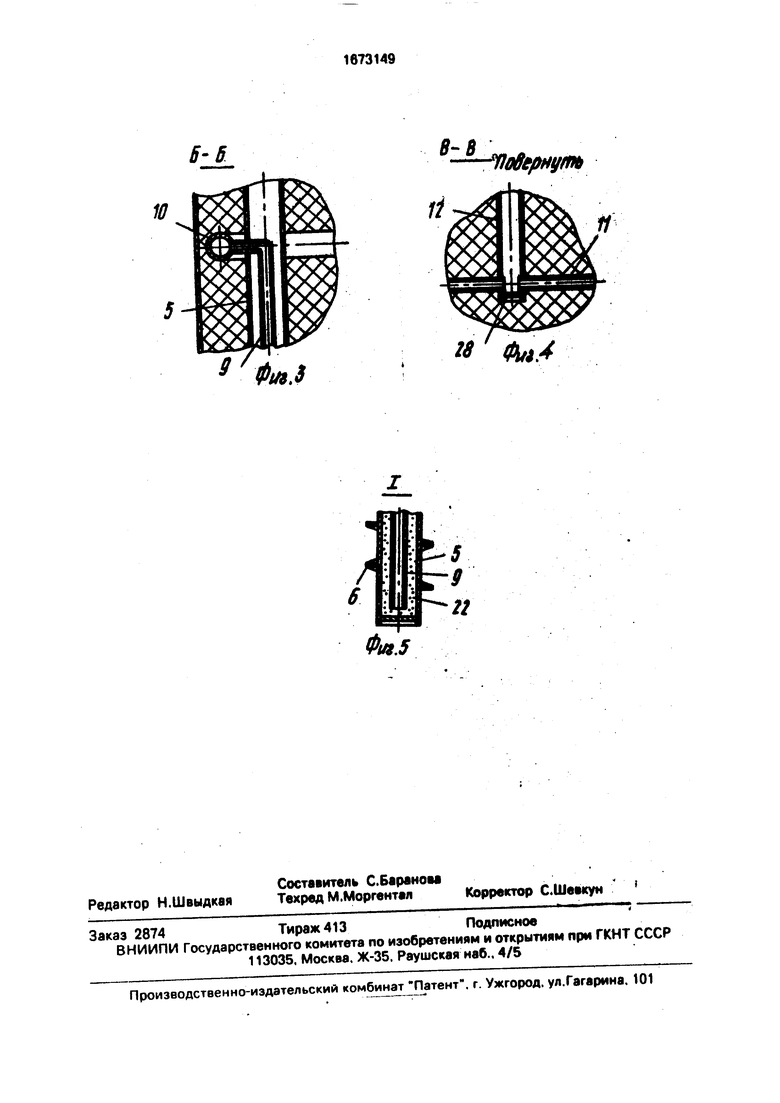

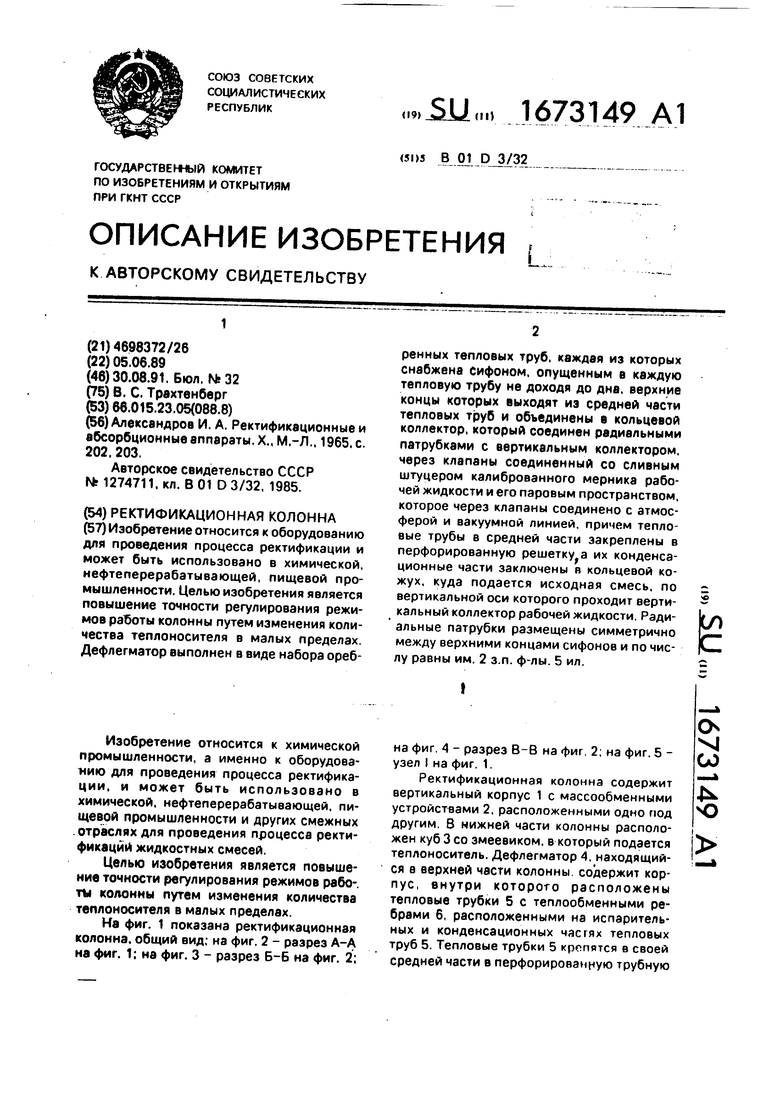

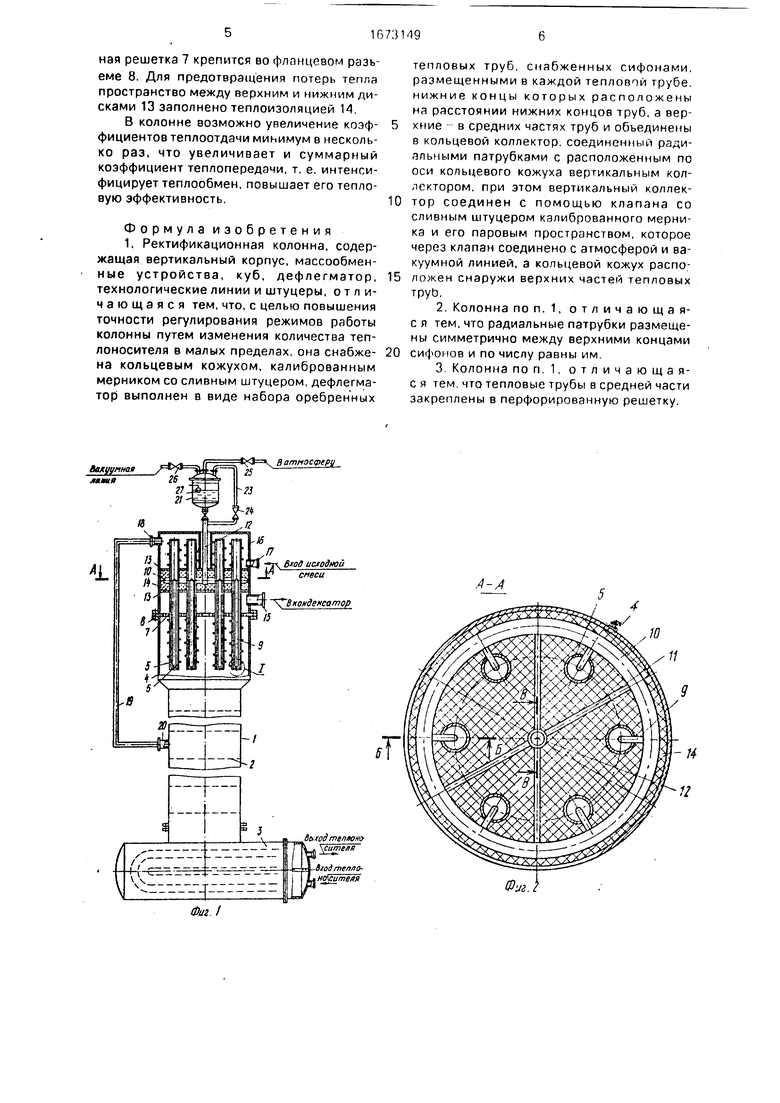

На фиг. 1 показана ректификационная колонна, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-6 на фиг. 2;

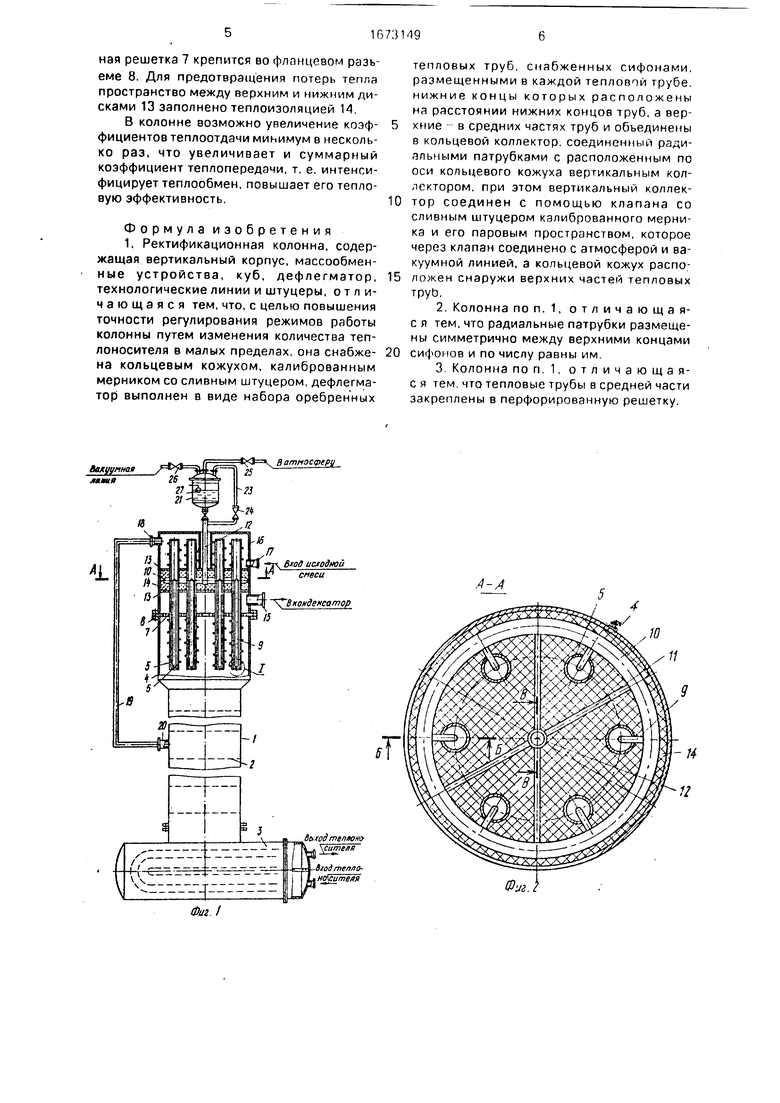

на фиг. 4 - разрез В-В на фиг. 2; на фиг. 5 - узел I на фиг. 1.

Ректификационная колонна содержит вертикальный корпус 1 с массообменными устройствами 2, расположенными одно под другим. В нижней части колонны расположен куб 3 со змеевиком, в который подается теплоноситель. Дефлегматор 4, находящийся в верхней части колонны содержит корпус, внутри которого расположены тепловые трубки 5 с теплообменными ребрами 6, расположенными на испарительных и конденсационных частях тепловых труб 5. Тепловые трубки 5 кропятся в своей средней части в перфорированную трубную

О

VJ

СА) Ј

ю

решетку 7, которая по периметру зажата во фланцевом разъеме 8. По оси каждой тепловой трубы 5 опущен не доходящий до дна сифон 9, другой конец которого выходит из тепловой трубы 5 выше перфорированной решетки 7 и жестко крепится к кольцевому коллектору 10. К кольцевому коллектору 10 крепятся радиальные патрубки 11, по количеству равные числу сифонов У и расположенные между ними. Все патрубки 11 жестко соединены с вертикальным коллектором 12, который расположен по вертикальной оси колонны. Выше и ниже кольцевого коллектора 10 расположены диски 13, жестко крепящиеся к корпусу и тепловым трубам 5, пространство между дисками заполнено теплоизоляцией 14. Между нижним диском 13 и перфорированной решеткой 7 размещен штуцер 15 выхода паров в конденсатор. Выше верхнего диска 13 размещен кольцевой кожух 16, заключающий в себя конденсационные части тепловых труб 5, в котором размещены штуцер 17 входа исходной жидкостной смеси и штуцер 18 выхода нагретой смеси. Штуцер 18 соединен трубопроводом 19 со штуцером 20 подачи нагретой исходной смеси на ректификацию. Над кольцевым кожухом 16 рас- лоложен калиброванный мерник 21 с рабочей жидкостью, эта же жидкость находится и в тепловых трубах 5. Вертикальный коллектор 12 соединен с мерником 21 через отсечной клапан 22, а с паровым пространством мерника 21 - трубопроводом 23 с отсечным клапаном 24. Паровое пространство мерника 21 соединено с атмосферой через отсечной клапан 25, а с вакуумной линией -- через отсечной клапан 26. В мернике 21 установлен уровнемер 27, управляющий работой отсечных клапанов 22 - 26. Вертикальный коллектор 12 в нижней части имеет глухую заглушку 28.

Ректификационная колонна работает следующим образом.

Предварительно нагретая исходная жидкостная смесь компонентов поступает через штуцер 20 в вертикальный корпус 1 на дно из маесообменных устройств 2, на которых идет процесс массообмена между паром, поднимающимся вверх по колонне, и жидкостью, стекающей по переливным патрубкам маесообменных устройств 2, в обогреваемый куб 3. При этом пар обогащается легколетучим компонентом, а жидкость - тяжелолетучим. Пройдя верхнее массооб- менное устройство 2, пар поступает в дефлегматор.

Дефлегматор содержит корпус 4, внутри которого расположен набор тепловых труб 5, испарительные части которых заполнены рабочей жидкостью, температура кипения которой ниже температуры выходящих паров легколетучего компонента. Рабочая жидкость вскипает, отбирая тепло

от поднимающегося пара, который конденсируется на стенках тепловыхтрубб и в виде орошения возвращается в колонну. Несконденсировавшийся пар через перфорированную решетку 7 и штуцер 15 поступает в

0 конденсатор, установленный вне колонны. Пар рабочей жидкости поднимается по тепловым трубкам 5, которые заключены в коль- цевой кожух 16. Исходная смесь компонентов подается через штуцер 17 в

5 кольцевой кожух 16 с температурой ниже температуры паров рабочей жидкрсти, вследствие чего пар начинает конденсиро- ваться с выделением тепла, которое расходуется на предварительный нагрев

0 исходной жидкостной смеси. Сконденсировавшаяся рабочая жидкость стекает в низ тепловых труб 5, и процесс полностью повторяется. Для интенсификации теплообмена испарительные и конденсационные

5 части тепловых труб 5 имеют Уеплообмен- ные ребра 6. Предварительно нагретая исходная смесь через штуцер, трубопровод 19 и штуцер 20 поступает на массообменное у стройс во 2, и процесс также полностью

0 повторяется. При необходимости подачи на ректификацию через штуцер 20 исходной смеси в парожидкостном состоянии по ходу трубопровода 19 может быть установлен дополнительный нагреватель для догрева ис5 ходной жидкости до нужной температуры. Для изменения количества рабочей жидкости в тепловых трубах 5 над кольцевым кожухом 16 установлен калиброванный мерник 21 рабочей жидкости. Для увеличе0 ния количества рабочей жидкости в тепловых трубах 5 по заданной программе по сигналу уровнемера 27 открываются отсечные клапаны 22 и 25 при закрытых отсечных клапанах 24 и 26 происходит слив жидкости

5 по вертикальному коллектору 12, патрубкам 11. кольцевому коллектору 10 и сифонам 9. Для уменьшения-количества рабочей жидкости в тепловых трубах 5 по заданной программе по сигналу уровнемера 27

0 открываются отсечные клапаны 24 и 26 при закрытых отсечных клапанах 22 и 25 и по сифону 9, кольцевому коллектору 10, патрубкам 11, вертикальному коллектору 12 и трубопроводу 23 жидкость поступает в мер5 ник 21. При достижении заданных уровней уровнемер 27 дает сигнал на закрытие отсечных клапанов. Так как конструкция симметрична, изменение уровней рабочей жидкости в тепловых трубах 5 всегда одинаковое. Для удобства сборки перфорированмая решетка 7 крепится во фланцевом разь- еме 8. Для предотвращения потерь тепла пространство между верхним и нижним дисками 13 заполнено теплоизоляцией 14.

В колонне возможно увеличение коэф- фициентов теплоотдачи минимум в несколько раз, что увеличивает и суммарный коэффициент теплопередачи, т. е. интенсифицирует теплообмен, повышает его тепловую эффективность.

Формула изобретения 1. Ректификационная колонна, содержащая вертикальный корпус, массообмен- ные устройства, куб, дефлегматор, технологические линии и штуцеры, отличающаяся тем, что, с целью повышения точности регулирования режимов работы колонны путем изменения количества теплоносителя в малых пределах, она снабже- на кольцевым кожухом, калиброванным мерником со сливным штуцером, дефлегматор выполнен в виде набора сребренных

тепловых труб, снабженных сифонами, размещенными в каждой тепловой трубе, нижние концы которых расположены на расстоянии нижних концов труб, а верхние в средних частях труб и объединены в кольцевой коллектор, соединенный радиальными патрубками с расположенным по оси кольцевого кожуха вертикальным коллектором, при этом вертикальный коллектор соединен с помощью клапана со сливным штуцером калиброванного мерника и его паровым пространством, которое через клапан соединено с атмосферой и вакуумной линией, а кольцевой кожух расположен снаружи верхних частей тепловых труо.

2. Колонна поп.1, отличающая- с л тем, что радиальные патрубки размещены симметрично между верхними концами сифонов и по числу равны им.

3 Колонна поп. 1, отличающая- с я тем. что тепловые трубы в средней части закреплены в перфорированную решетку.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ РЕКТИФИКАЦИИ | 2014 |

|

RU2575036C1 |

| ПЛЕНОЧНЫЙ ВЫПАРНОЙ АППАРАТ | 1998 |

|

RU2144412C1 |

| СПОСОБ РЕКТИФИКАЦИОННОГО РАЗДЕЛЕНИЯ ТРЕХКОМПОНЕНТНОЙ СМЕСИ | 2003 |

|

RU2236278C2 |

| Ректификационная колонна | 2019 |

|

RU2720786C1 |

| РЕКТИФИКАЦИОННАЯ УСТАНОВКА | 1993 |

|

RU2061027C1 |

| РЕКТИФИКАЦИОННАЯ КОЛОННА | 2010 |

|

RU2445996C2 |

| РЕКТИФИКАЦИОННАЯ КОЛОННА | 1995 |

|

RU2077360C1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕГОНКИ И РЕКТИФИКАЦИИ НЕФТИ И ДРУГИХ ПОДОБНЫХ ПРОДУКТОВ | 1925 |

|

SU7825A1 |

| РЕКТИФИКАЦИОННАЯ КОЛОННА ДЛЯ РАЗДЕЛЕНИЯ ТРЕХКОМПОНЕНТНОЙ СМЕСИ | 2003 |

|

RU2234356C2 |

| СПОСОБ РАЗДЕЛЕНИЯ ГАЗОВЫХ СМЕСЕЙ В РЕКТИФИКАЦИОННЫХ КОЛОННАХ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2489655C1 |

Изобретение относится к оборудованию для проведения процесса ректификации и может быть использовано в химической, нефтеперерабатывающей, пищевой промышленности. Целью изобретения является повышение точности регулирования режимов работы колонны путем изменения количества теплоносителя в малых пределах. Дефлегматор выполнен в виде набора оребренных тепловых труб, каждая из которых снабжена сифоном, опущенным в каждую тепловую трубу не доходя до дна, верхние концы которых выходят из средней части тепловых труб и объединены в кольцевой коллектор, который соединен радиальными патрубками с вертикальным коллектором, через клапаны соединенный со сливным штуцером калиброванного мерника рабочей жидкости и его паровым пространством, которое через клапаны соединено с атмосферой и вакуумной линией, причем тепловые трубы в средней части закреплены в перфорированную решетку, а их конденсационные части заключены в кольцевой кожух, куда подается исходная смесь, по вертикальной оси которого проходит вертикальный коллектор рабочей жидкости. Радиальные патрубки размещены симметрично между верхними концами сифонов и по числу равны им. 2 з.п. ф-лы. 5 ил.

Яаяуупнав

8 атмосферу

4

:-#

ФмЛ

S-&

Фя.З

в-в

-- Побернуюь

AiX

| Александров И | |||

| А | |||

| Ректификационные и абсорбционные аппараты | |||

| X., М.-Л., 1965 | |||

| с | |||

| Приспособление к тростильной машине для прекращения намотки шпули | 1923 |

|

SU202A1 |

| Эксцентричный фильтр-пресс для отжатия торфяной массы, подвергшейся коагулированию и т.п. работ | 1924 |

|

SU203A1 |

| Ректификационная колонна | 1985 |

|

SU1274711A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-08-30—Публикация

1989-06-05—Подача