Изобретение относится к смешиванию порошкообразных материалов, например пылевидных, с газовым или воздушными потоками при подаче в пылеотделители при их исследовании или испытании, в топки котлов ТЭЦ, при подаче диспергированных компонентов в химических процессах и других отраслях народного хозяйства.

Цель изобретения - увеличение надежности подачи пыли в систему за счет повышения равномерности работы устройства и снижения различий в дисперсном составе исходной пыли и пыли, подаваемой в систему.

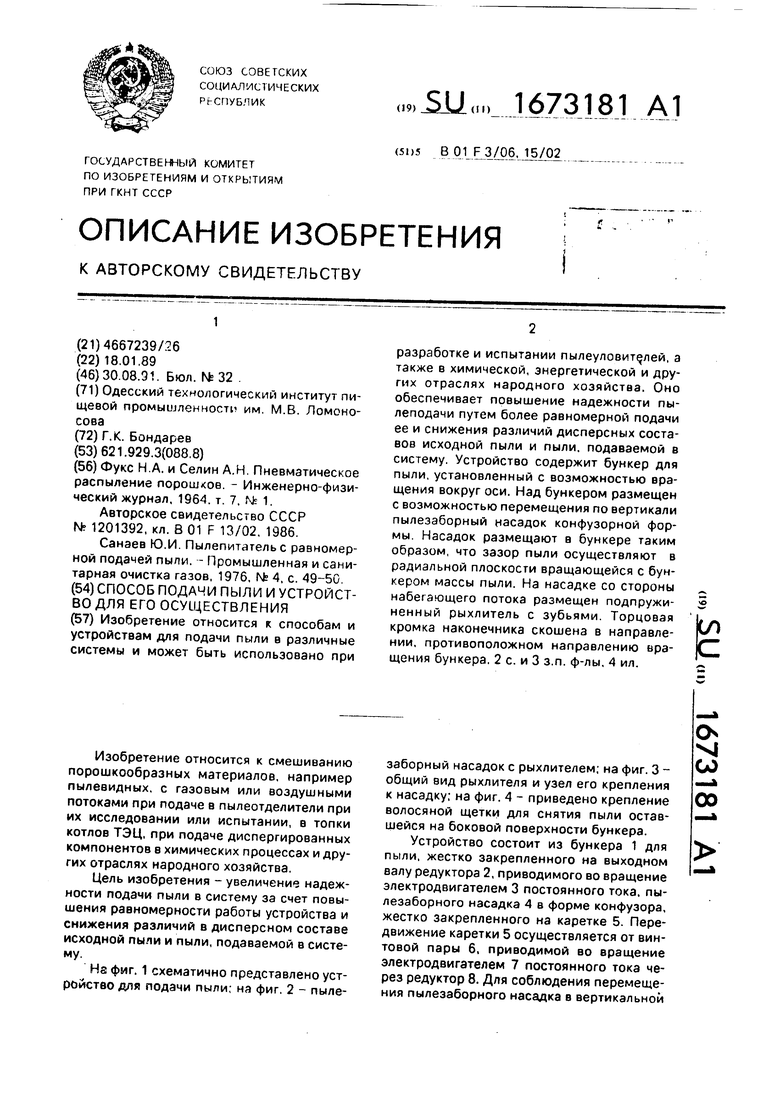

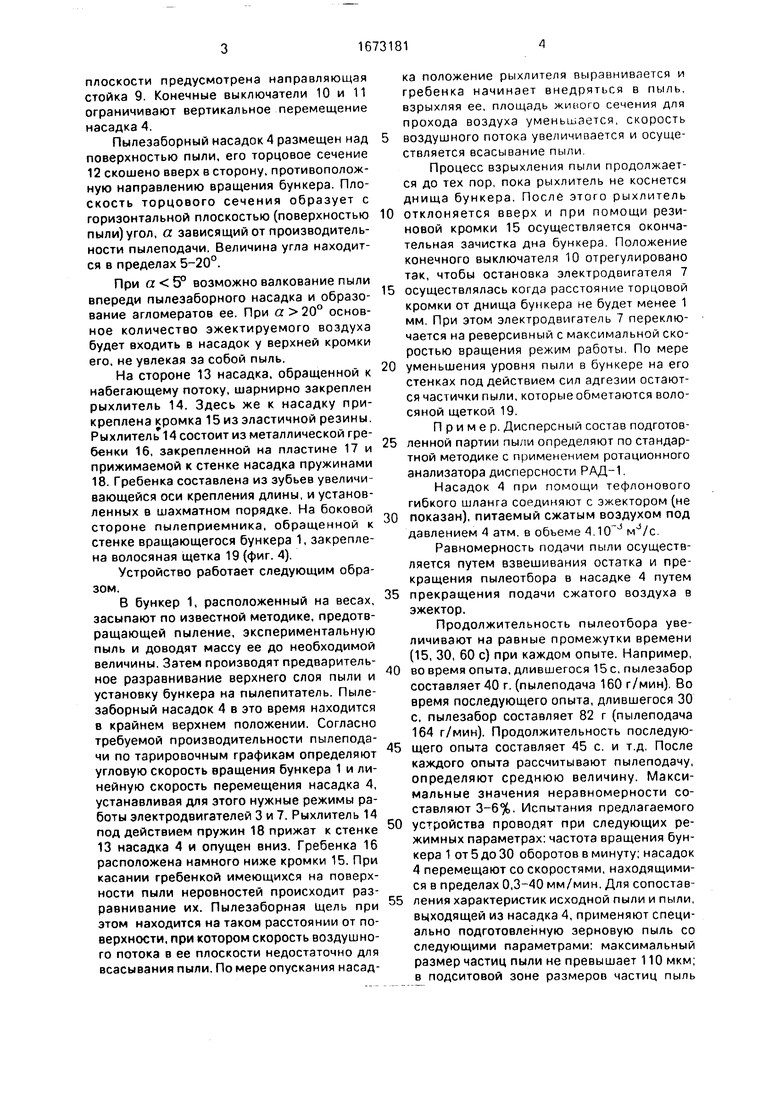

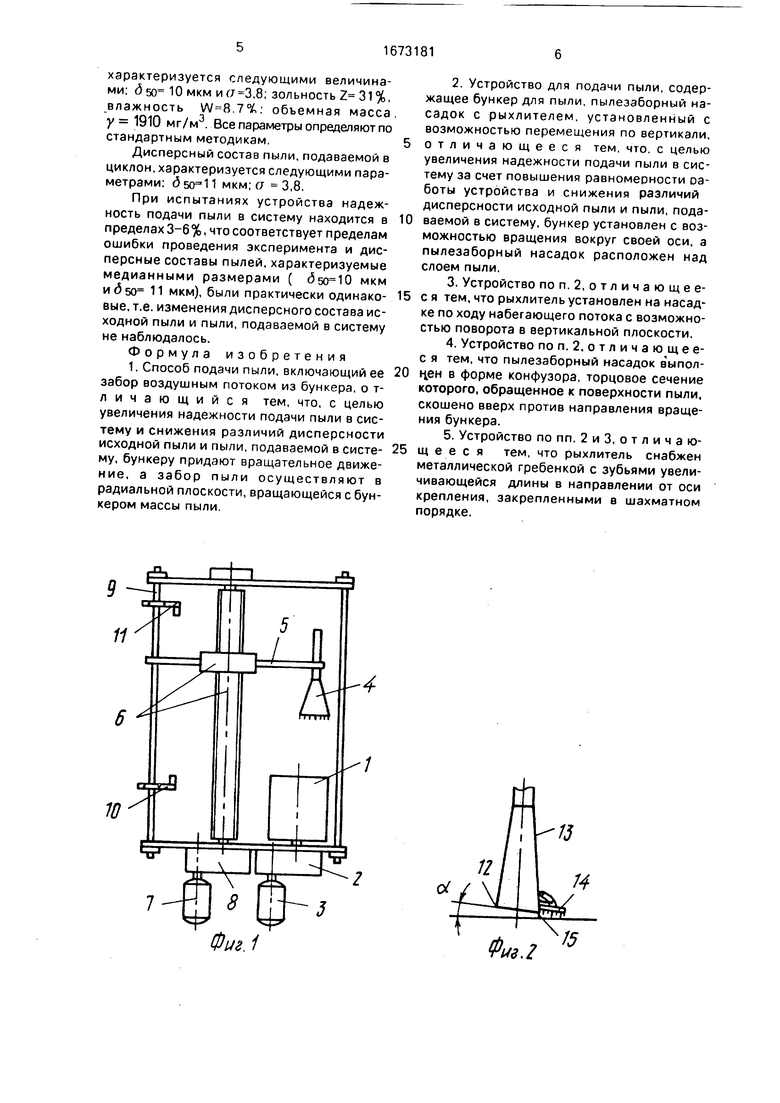

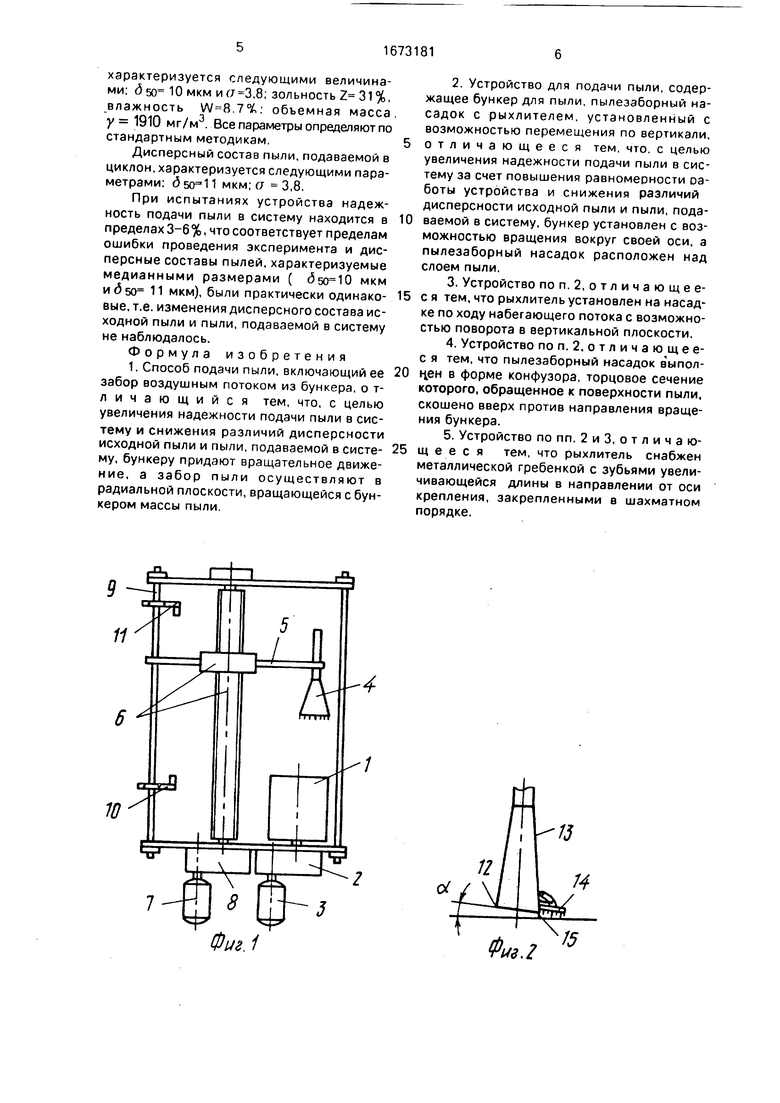

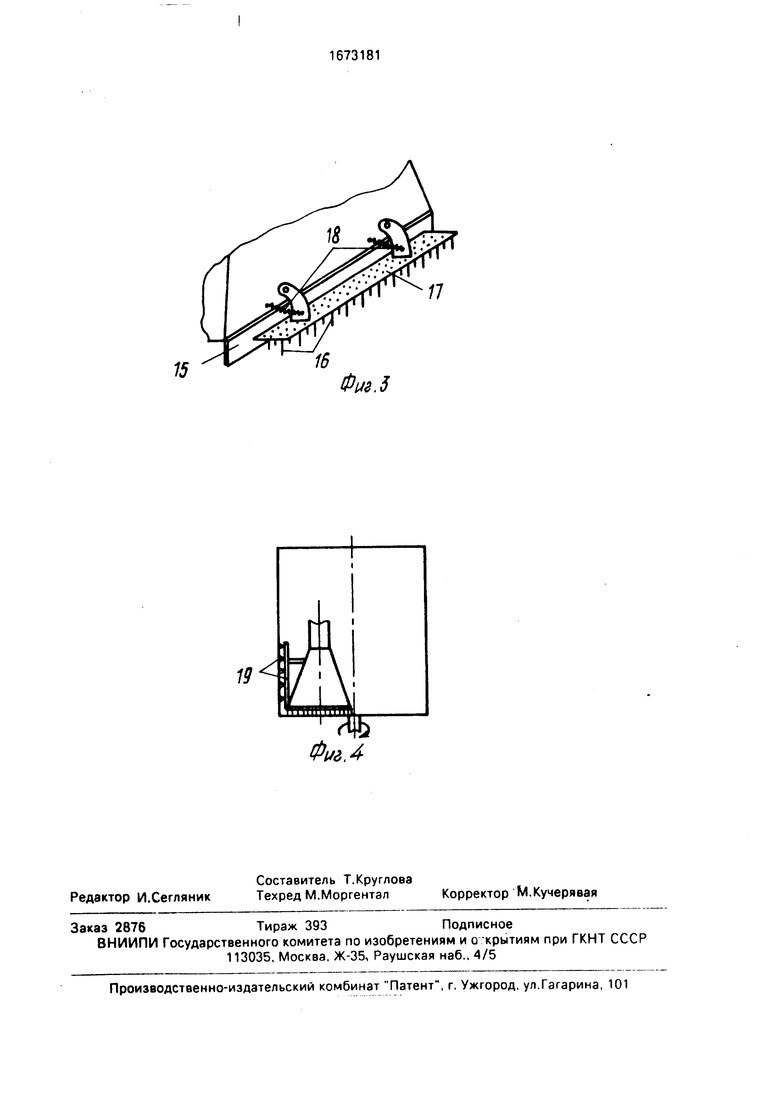

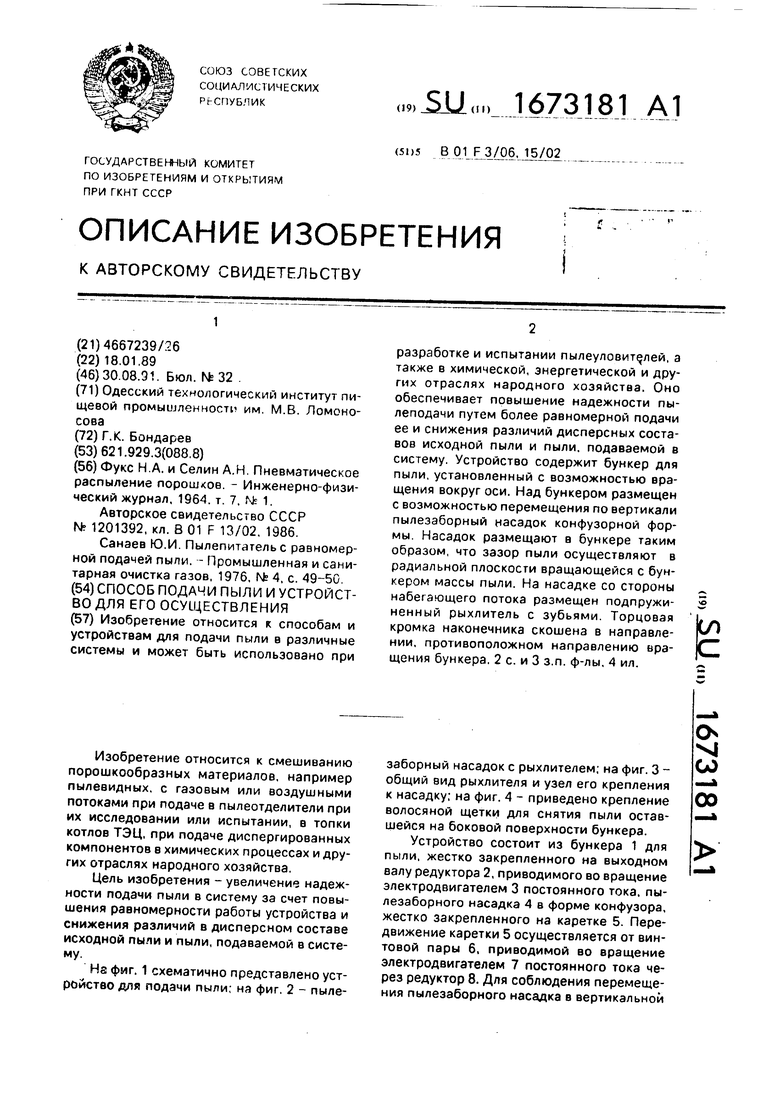

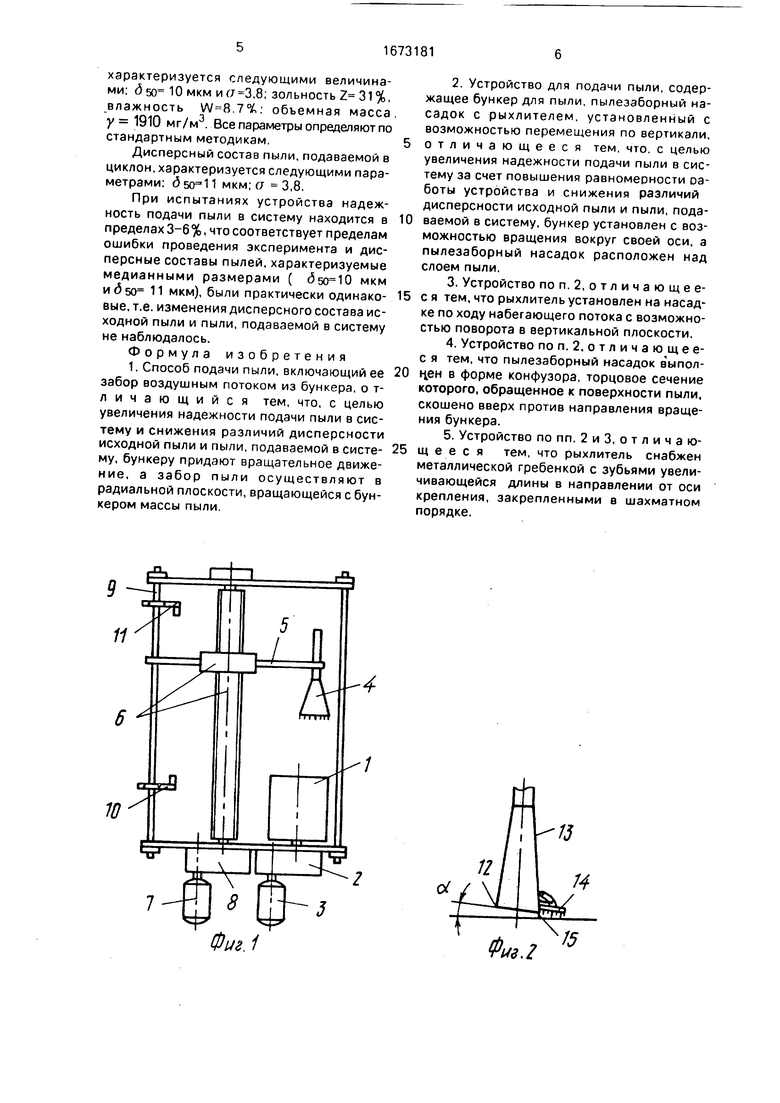

На фиг. 1 схематично представлено устройство для подачи пыли; на фиг. 2 - пылезаборный насадок с рыхлителем; на фиг. 3 - общий вид рыхлителя и узел его крепления к насадку; на фиг. 4 - приведено крепление волосяной щетки для снятия пыли оставшейся на боковой поверхности бункера.

Устройство состоит из бункера 1 для пыли, жестко закрепленного на выходном валу редуктора 2, приводимого во вращение электродвигателем 3 постоянного тока, пы- лезаборного насадка 4 в форме конфузора, жестко закрепленного на каретке 5. Передвижение каретки 5 осуществляется от винтовой пары 6, приводимой во вращение электродвигателем 7 постоянного тока через редуктор 8. Для соблюдения перемещения пылезаборного насадка в вертикальной

О VI 00

00

плоскости предусмотрена направляющая стойка 9. Конечные выключатели 10 и 11 ограничивают вертикальное перемещение насадка 4.

Пылезаборный насадок 4 размещен над поверхностью пыли, его торцовое сечение

12скошено вверх в сторону, противоположную направлению вращения бункера. Плоскость торцового сечения образует с горизонтальной плоскостью (поверхностью пыли) угол, а зависящий от производительности пылеподачи. Величина угла находится в пределах 5-20°.

При а 5° возможно валкование пыли впереди пылезаборного насадка и образование агломератов ее. При основное количество эжектируемого воздуха будет входить в насадок у верхней кромки его, не увлекая за собой пыль.

На стороне 13 насадка, обращенной к набегающему потоку, шарнирно закреплен рыхлитель 14. Здесь же к насадку прикреплена кромка 15 из эластичной резины. Рыхлитель 14 состоит из металлической гребенки 16, закрепленной на пластине 17 и прижимаемой к стенке насадка пружинами 18. Гребенка составлена из зубьев увеличивающейся оси крепления длины, и установленных в шахматном порядке. На боковой стороне пылеприемника, обращенной к стенке вращающегося бункера 1, закреплена волосяная щетка 19 (фиг. 4).

Устройство работает следующим образом.

В бункер 1, расположенный на весах, засыпают по известной методике, предотвращающей пыление, экспериментальную пыль и доводят массу ее до необходимой величины. Затем производят предварительное разравнивание верхнего слоя пыли и установку бункера на пылепитатель. Пылезаборный насадок 4 в это время находится в крайнем верхнем положении. Согласно требуемой производительности пылеподачи по тарировочным графикам определяют угловую скорость вращения бункера 1 и линейную скорость перемещения насадка 4, устанавливая для этого нужные режимы работы электродвигателей 3 и 7. Рыхлитель 14 под действием пружин 18 прижат к стенке

13насадка 4 и опущен вниз. Гребенка 16 расположена намного ниже кромки 15. При касании гребенкой имеющихся на поверхности пыли неровностей происходит разравнивание их. Пылезаборная щель при этом находится на таком расстоянии от поверхности, при котором скорость воздушного потока в ее плоскости недостаточно для всасывания пыли. По мере опускания насадка положение рыхлителя выравнивается и гребенка начинает внедряться в пыль, взрыхляя ее, площадь живого сечения для прохода воздуха уменьшается, скорость

воздушного потока увеличивается и осуществляется всасывание пыли.

Процесс взрыхления пыли продолжается до тех пор, пока рыхлитель не коснется днища бункера. После этого рыхлитель

0 отклоняется вверх и при помощи резиновой кромки 15 осуществляется окончательная зачистка дна бункера. Положение конечного выключателя 10 отрегулировано так, чтобы остановка электродвигателя 7

5 осуществлялась когда расстояние торцовой кромки от днища бункера не будет менее 1 мм. При этом электродвигатель 7 переключается на реверсивный с максимальной скоростью вращения режим работы. По мере

0 уменьшения уровня пыли в бункере на его стенках под действием сил адгезии остаются частички пыли, которые обметаются волосяной щеткой 19.

Пример. Дисперсный состав подготов5 ленной партии пыли определяют по стандартной методике с применением ротационного анализатора дисперсности РАД-1.

Насадок 4 при помощи тефлонового гибкого шланга соединяют с эжектором (не

0 показан), питаемый сжатым воздухом под давлением 4 атм. в объеме 4. MJ/C.

Равномерность подачи пыли осуществляется путем взвешивания остатка и прекращения пылеотбора в насадке 4 путем

5 прекращения подачи сжатого воздуха в эжектор.

Продолжительность пылеотбора увеличивают на равные промежутки времени (15, 30, 60 с) при каждом опыте. Например,

0 во время опыта, длившегося 15с, пылезабор составляет 40 г. (пылеподача 160 г/мин). Во время последующего опыта, длившегося 30 с, пылезабор составляет 82 г (пылеподача 164 г/мин). Продолжительность последую5 щего опыта составляет 45 с. и т.д. После каждого опыта рассчитывают пылеподачу, определяют среднюю величину. Максимальные значения неравномерности составляют 3-6%. Испытания предлагаемого

0 устройства проводят при следующих режимных параметрах: частота вращения бункера 1 от 5 до 30 оборотов в минуту; насадок 4 перемещают со скоростями, находящимися в пределах 0,3-40 мм/мин. Для сопостав5 ления характеристик исходной пыли и пыли, выходящей из насадка 4, применяют специально подготовленную зерновую пыль со следующими параметрами: максимальный размер частиц пыли не превышает 110 мкм; в подситовой зоне размеров частиц пыль

характеризуется следующими величинами: д 50 10 мкм и (,8; зольность 2 31 %, влажность .7°/,: объемная масса у 1910 мг/м . Все параметры определяют по стандартным методикам.

Дисперсный состав пыли, подаваемой в циклон, характеризуется следующими параметрами: (Sscrll мкм; а 3,8.

При испытаниях устройства надежность подачи пыли в систему находится в пределах 3-6%, что соответствует пределам ошибки проведения эксперимента и дисперсные составы пылей, характеризуемые медианными размерами ( ( мкм 11 мкм), были практически одинако- вые, т.е. изменения дисперсного состава исходной пыли и пыли, подаваемой в систему не наблюдалось.

Формула изобретения

1. Способ подачи пыли, включающий ее забор воздушным потоком из бункера, о т- личающийся тем, что, с целью увеличения надежности подачи пыли в систему и снижения различий дисперсности исходной пыли и пыли, подаваемой в систе- му, бункеру придают вращательное движение, а забор пыли осуществляют в радиальной плоскости, вращающейся с бункером массы пыли.

2.Устройство для подачи пыли, содержащее бункер для пыли, пылезаборный насадок с рыхлителем, установленный с возможностью перемещения по вертикали, отличающееся тем, что, с целью увеличения надежности подачи пыли в систему за счет повышения равномерности оа- боты устройства и снижения различий дисперсности исходной пыли и пыли, подаваемой в систему, бункер установлен с возможностью вращения вокруг своей оси. а пылезаборный насадок расположен над слоем пыли,

3.Устройство по п. 2, о т л и ч а ю щ е е- с я тем, что рыхлитель установлен на насадке по ходу набегающего потока с возможностью поворота в вертикальной плоскости.

4.Устройство по п. 2. о т л и ч а ю щ е е- с я тем, что пылезаборный насадок в ыпол- цен в форме конфузора, торцовое сечение которого, обращенное к поверхности пыли, скошено вверх против направления вращения бункера.

5.Устройство по пп. 2иЗ, отличающее с я тем, что рыхлитель снабжен металлической гребенкой с зубьями увеличивающейся длины в направлении от оси крепления, закрепленными в шахматном порядке.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШЛАНГУ ПЫЛЕСОСА | 1970 |

|

SU282627A1 |

| Устройство для дозированной подачи монодисперсной пыли | 1989 |

|

SU1659725A1 |

| Агрегат для полировки спичечной соломки | 1976 |

|

SU548591A1 |

| Устройство для очистки газа | 1981 |

|

SU1012955A1 |

| Устройство для сухого пылеулавливания | 1989 |

|

SU1668654A1 |

| Устройство для смешивания жидких дисперсных смесей | 1980 |

|

SU980793A1 |

| Устройство для пневматической дозированной подачи порошкообразного материала в расплав металлов | 1984 |

|

SU1197959A1 |

| Пылепитатель | 1974 |

|

SU587985A1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ГАЗООБРАЗНЫХ И ЖИДКИХ СРЕД ОТ ВЗВЕШЕННЫХ ЧАСТИЦ | 1995 |

|

RU2092229C1 |

| Электрический пылеуловитель | 1983 |

|

SU1230692A1 |

Изобретение относится к способам и устройствам для подачи пыли в различные системы и может быть использовано при разработке и испытании пылеуловителей, а также в химической, энергетической и других отраслях народного хозяйства. Оно обеспечивает повышение надежности пылеподачи путем более равномерной подачи ее и снижения различий дисперсных составов исходной пыли и пыли, подаваемой в систему. Устройство содержит бункер для пыли, установленный с возможностью вращения вокруг оси. Над бункером размещен с возможностью перемещения по вертикали пылезаборный насадок конфузорной формы. Насадок размещают в бункере таким образом, что зазор пыли осуществляют в радиальной плоскости вращающейся с бункером массы пыли. На насадке со стороны набегающего потока размещен подпружиненный рыхлитель с зубьями. Торцовая кромка наконечника скошена в направлении, противоположном направлению вращения бункера. 2 с. и 3 з.п. ф-лы, 4 ил.

Ј

W

Фиг.1

/J

Фив.2

15

Фив. 5

Фиг.4

17

| Фукс Н.А | |||

| и Селин А.Н | |||

| Пневматическое распыление порошков | |||

| - Инженерно-физический журнал | |||

| Прибор для заливки свинцом стыковых рельсовых зазоров | 1925 |

|

SU1964A1 |

| т | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Конструкция уширения железобетонного балочного моста | 1984 |

|

SU1201392A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Пневматический водоподъемный аппарат-двигатель | 1917 |

|

SU1986A1 |

| Санаев Ю.И | |||

| Пылепитательс равномерной подачей пыли | |||

| - Промышленная и санитарная очистка газов, 1976, Ms 4, с | |||

| Способ смешанной растительной и животной проклейки бумаги | 1922 |

|

SU49A1 |

Авторы

Даты

1991-08-30—Публикация

1989-01-18—Подача