1

Изобретение относится к созданию дисперсных систем смешиванием, в частности к устройствам для создания однородных технологических смазок, используемых в технологических процессах обработки металлов давлением и может быть использовано в химической, пищевой, лакокрасочной, нефтехимической и других отраслях промышленности.

Известно устройство для получения суспензий, содержащее корпус с вертикальной лопастной мешалкой, расположенной в циркуляционной трубе, в верхней части которой выполнены перепускные окна, а внутри, в диаметральной плоскости, - перфорированная стабилизирующая перегородка. С циркуляционной трубой телескопически соединен скользящий насадок - втулка с зубчатым торцом 1.

Недостаток указанного устройства заключается в том, что уплотняющий элемент вала вертикальной лопастной мешалки не обеспечивает полную герметизацию привода суг попадания частиц суспензии в его детали. Это приводит к загрязнению привода и его поломке.

Наиболее близким по технической сущности к предлагаемому является устройство для смешивания твердого сыпучего материала с жидкостью при получении обогащенной однородной массы, содержащее бункер,

5 внутри которого установлен на подшипниках вертикальный вал и мешалка-рыхлитель, в верхней части бункера имеется патрубок для подачи жидкости и горловина для подачи твердого материала, под бункером ус,Q тановлен патрубок выгрузки, на валу установлена пустотелая насадка для разбрызгивания жидкости, которая подается в полость насадки по загрузочному патрубку. Вал и мешалка-рыхлитель приводятся в движение от электродвигателя посредством передачи. Однородная масса получается за счет равномерного разбрызгивания жидкости над твердым материалом массы и постоянным перемешиванием их мещалкой - рыхлителем в бункере 2.

Недостаток данного устройства заклю20чается в том, что при его работе в зазоры между движущимися деталями попадают частицы смешиваемы.х компонентов массы, т. е. не исключаются утечки частиц массы из бункера в атмосферу.

В процессе смешивания массы в воздухе, нахоляшемся в буякере, постоянно присутствуют частицы массы. Частицы настолько малы, что находятся во взвеи1енном состоянии, переносятся потоками воздуха и проникаю в ма, еЙ1и: заморы уплотняющих элем(, которь: - у. ачонлены для загнить: дви)кyiцixcv чаете; ;ва. Уплотняющие элементы постоян ;,) : агрязняются и вы ходят из строя. Для их замены необходимо время, что приводит к остановке процесса смешивания массы.

Цель изобретения - повышение надежности и долговечности устройства и качества смеси путем образования запорного гидравлического кольца в полости насадки, а также обеспечение возможности проведения процесса под избыточным давлением.

Поставленная цель достигается тем, что устройство для смешивания жидких дисперсных смесей, содержащее резервуар с патрубком для выгрузки смеси, крышку с загрузочным патрубком, приводит с вертикальным валом и установленными на нем перемешивающим органом и полой насадкой, снабжено закрепленной верхним концом на крышке гильзой с отбортовкой в нижней части и размещенным в ней фильтрующим элементом, а насадка выполнена в виде обечайки с отбортовкой в верхней части и конического днища и размещена коаксиально Снаружи гильзы.

В крышке выполнен канал для подвода газа, соединенный посредством трубопровода с обратным клапаном с источником давления.

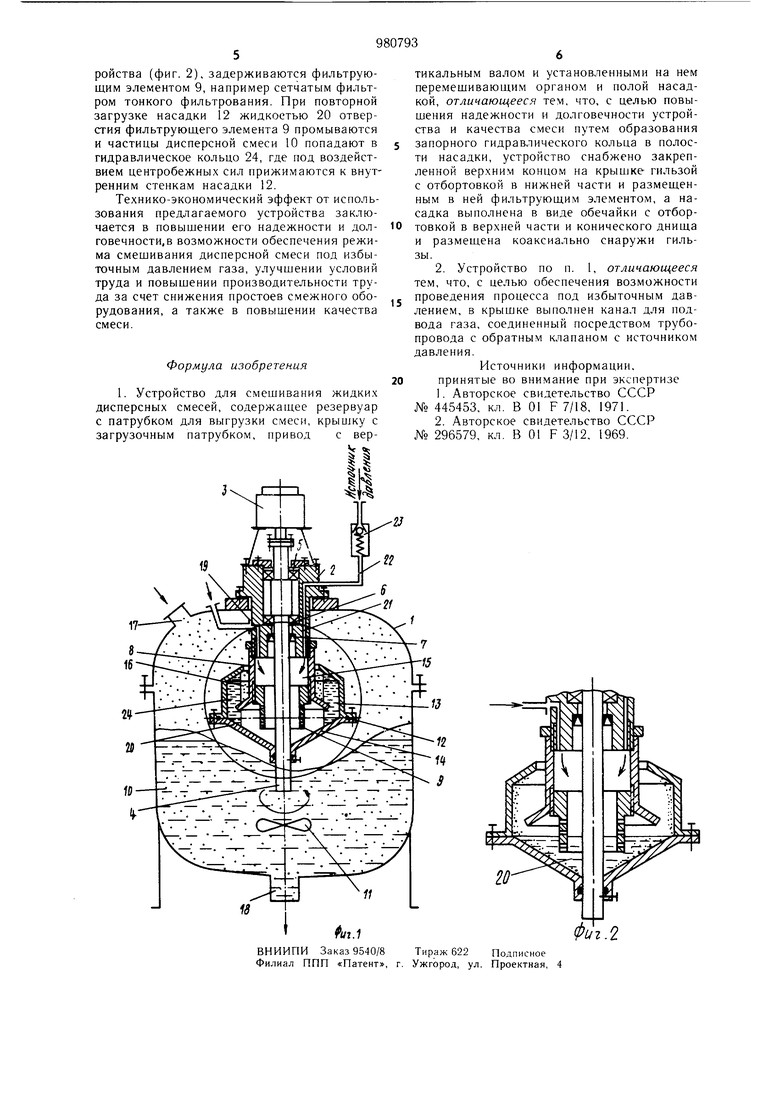

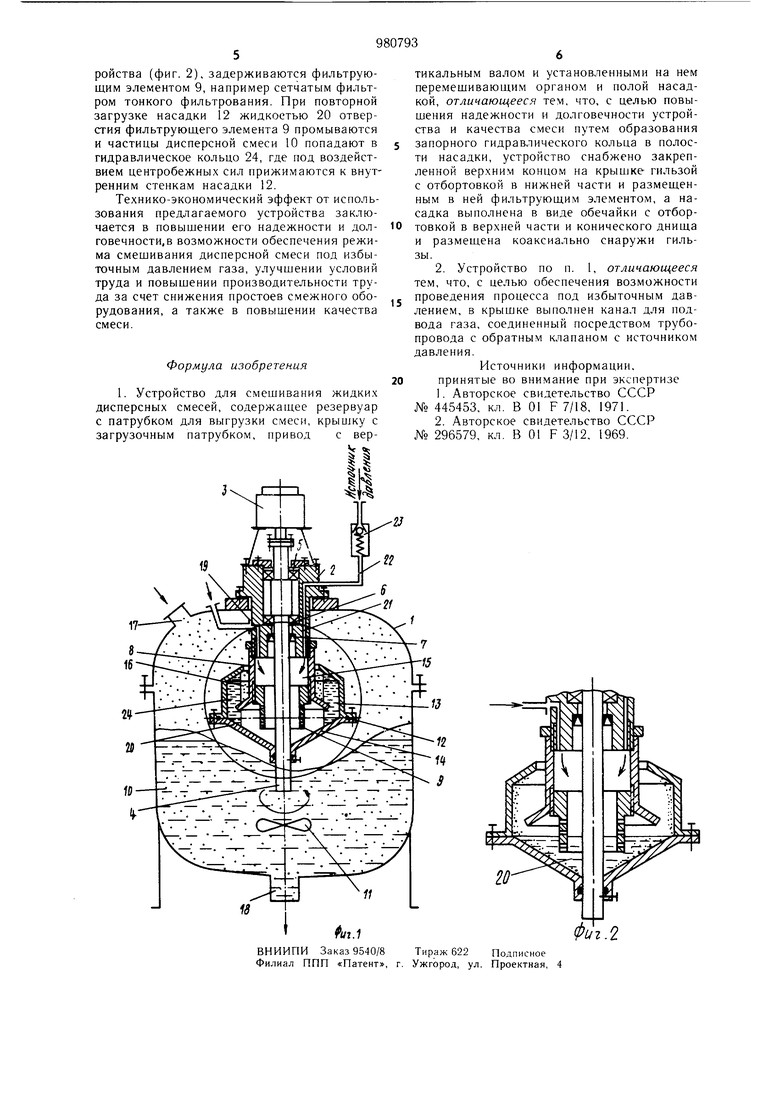

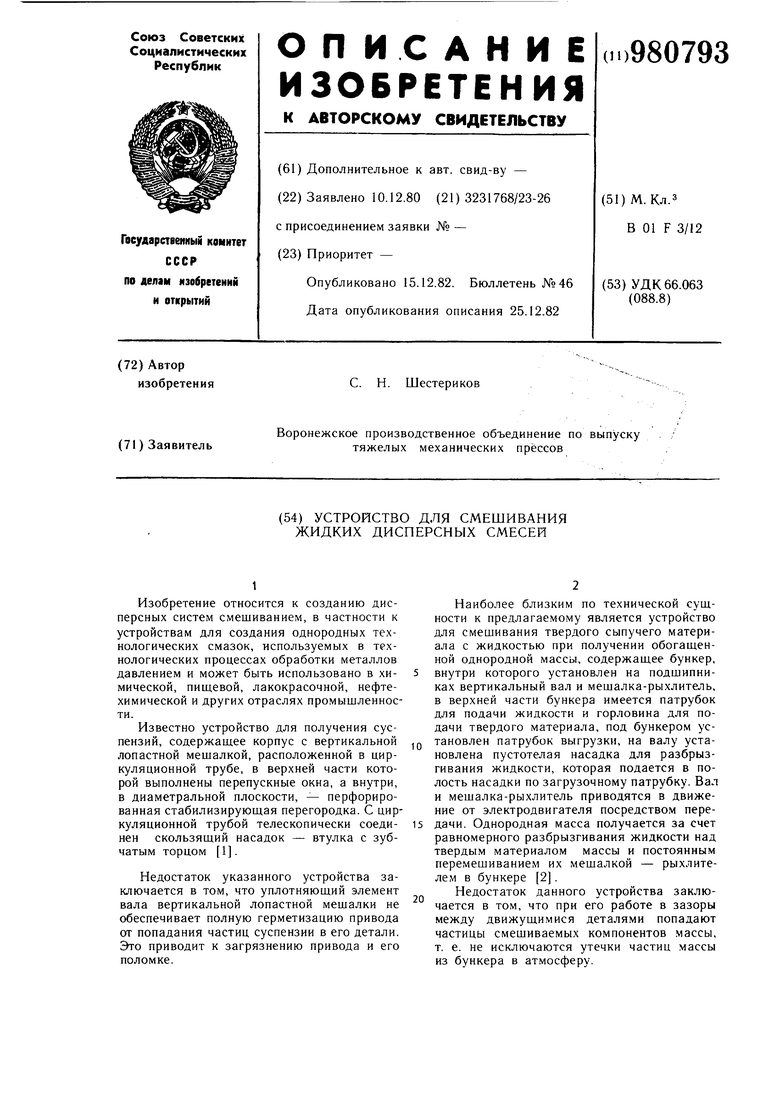

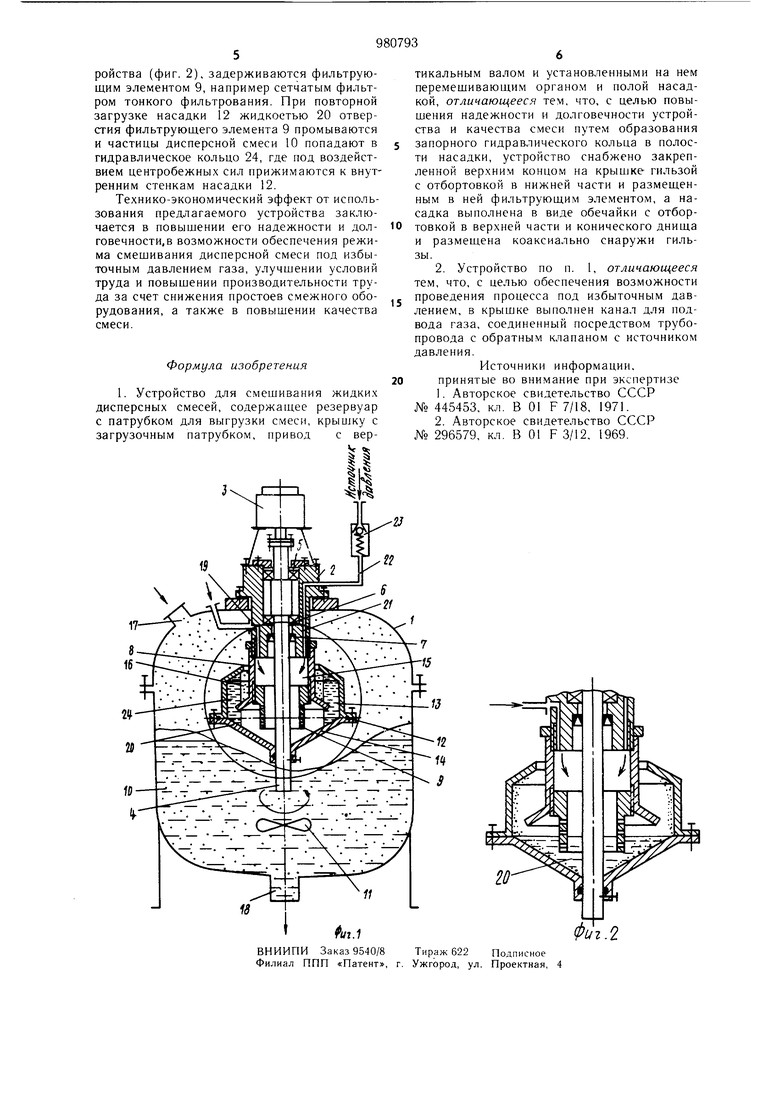

На фиг. 1 изображено предлагаемое устройство, рабочее положение; на фиг. 2 - то же, исходное положение.

Устройство для смешивания состоит из резервуара 1, крышки 2, на которой смонтирован привод 3 и вал 4. Вал 4 установлен в подшипниках 5 и 6, крепящихся в крышке 2. Для защиты подшипников 5 и 6 в крышке 2 установлен уплотняющий элемент 7. Кроме того, к крышке 2 присоединена гильза с отбортовкой 8, соединенная с фильтрующим элементом 9. Для смешивания дисперсной смеси 10 на вал 4 насажен перемешивающий орган 11. Между перемешивающим органом 11 и уплотняющим элементом 7 установлена полая насадка 12, состоящая из соединенных между собой обечайки с отбортовкой 13 и днища 14, которое герметично присоединено к валу 4. Насадка 12 установлена так, что верхние края обечайки 13 охватывают нижние края гильзы 8, а днище 14 не касается фильтрующего элемента 9, образуя полости 15 и 16. Для загрузки дисперсной смеси 10 в крыщке 2 установлена загрузочная труба 17, для выгрузки смешанной дисперсной смеси 10 в резервуаре 1 установлена труба 18. В крыщке 2 выполнены два отверстия: отверстие 19 - для подачи жидкости 20 дисперсной смеси 10 в

ПОЛОСТЬ 15 и канал 21 - для подачи газа от источника избыточного давления (на фиг. не показан) по трубопроводу 22, в которо.м установлен обратный клапан 23. Загруженная в насадку 12 жидкость 20

вращении вала 4 образует запорное гидравлическое кольцо 24, в которое погружены нижние края гильзы 8. При неподвижном вале 4 гидравлическое кольцо 24 занимает положение на две насадки 12 и между нижними краями гильзы 8 и гидравличесКИМ кольцом 24 образован зазор, который соединяет полости 15 и 16.

Устройство работает следующим образом.

Дисперсная смесь 10, например суспен, зия технологической смазки типа «Графитол В-2 по ТУ6-02-1122-77 подается по загрузочной трубе 17 в резервуар 1. Для получения нужной концентрации дисперсной смеси 10 через отверстие 19 в полость 15 подается жидкость 20, например деминерализованная вода, как компонент технологической смазки, при концентрации вода - смазка 10...2:. В этот момент включается привод 3 и приводится в движение вал 4 с перемещивающим органом 11. Происходит перемещивание дисперсной смеси 10 и разбрызгивание жидкости 20 через верхний край насадки 12 по резервуару 1. После подачи необходимой порции жидкости 20 в резервуаре 1 осуществляется смешивание дисперсной смеси 10, поддерживая ее однородность. Часть жидкости 20 остается в насадке 12, так как центробежные силы прижимают жидкость 20 к внутренним стенкам, форма которых обеспечивает запирание жидкости 20. Оставшаяся жидкость 20 изолирует привод 3 и уплотняющий элемент 7 от контакта с перемешиваемой дисперсной смесью 10, так как смывает нижние края гильзы 8. Для создания в резервуаре 1 избыточного давления газа например воздуха, в полость 15 через канал 21 и источник избыточного давления по трубопроводу 22 с обратHjiM клапаном 23 подается воздух. Воздух, вытеснив часть жидкости 20 из насадки 12, проходит через гидравлическое кольцо 24 и наполняет резервуар 1. Для выгрузки полученной однородной дисперсной смеси 10

5 открывается отверстие трубы 18 выгрузки, после чего труба 18 продувается газом и прекращается его подача от источника избыточного давления. Привод 3 отключается и после сброса давления в резервуаре и закрытия трубы 18 выгрузки, устройство оказывается подготовленным для повторного цикла загрузки и смешивания новой порции дисперсной смеси.

В результате такой работы устройства на уплотняющий элемент 7 воздействует только

J воздух, находящийся в полости 15 гильзы 8, т. е. при работе устройства частицы дисперсной смеси 10 задрживаются гидравлическим кольцом 24, а в исходном положении VCT

| название | год | авторы | номер документа |

|---|---|---|---|

| Комплекс для получения ультрадисперсных продуктов в жидкой среде | 2016 |

|

RU2650974C1 |

| Устройство для перемешивания и подачи бетонных смесей | 1983 |

|

SU1216309A1 |

| Устройство для центробежной обработки поверхности деталей | 1980 |

|

SU878522A1 |

| Устройство для перемешивания и подачи бетонных смесей | 1982 |

|

SU1065568A1 |

| Способ дисперсно-жидкостной очистки газов в поле центробежных сил и устройство для его осуществления | 2017 |

|

RU2667548C1 |

| КАСТРЮЛЯ С ПРИСПОСОБЛЕНИЕМ ДЛЯ ПРЕДОТВРАЩЕНИЯ УТЕЧКИ КИПЯЩЕЙ ЖИДКОСТИ И ПЕНЫ ЧЕРЕЗ КРАЙ | 1991 |

|

RU2013074C1 |

| УСТРОЙСТВО ДЛЯ КОНДИЦИОНИРОВАНИЯ СМЕСИ РАДИОАКТИВНЫХ ИОНООБМЕННЫХ СМОЛ И ШЛАМОВ | 2023 |

|

RU2813736C1 |

| СПОСОБ РАЗДЕЛЕНИЯ ЖИДКИХ И ГАЗОВЫХ ГЕТЕРОГЕННЫХ СИСТЕМ И МЕХАНОТЕРМОХИМИЧЕСКИЙ ФРАКЦИОНАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2467053C2 |

| СМЕСИТЕЛЬ МЕЛКОДИСПЕРСНЫХ СЫПУЧИХ И ЖИДКОТЕКУЧИХ КОМПОНЕНТОВ | 1991 |

|

RU2006272C1 |

| ЗАГРУЗОЧНЫЙ АГРЕГАТ ДЛЯ ПОДАЧИ ТВЕРДОГО МАТЕРИАЛА (ВАРИАНТЫ) | 1994 |

|

RU2131388C1 |

Авторы

Даты

1982-12-15—Публикация

1980-12-10—Подача