Изобретение относится к технике измельчения материалов во встречных струях горячего газа - энергоносителя и может быть применено в различных отраслях промышленности, включающих стадию тонкого измельчения.

Цель изобретения - повышение термической стойкости стенок разгонной трубы и повышение энергетического КПД струи. .

Согласно способу газоструйного измельчения материала, включающему смешение его частиц о камере с предварительно сжатым и газодинамически ускоренным центральным потоком нагретого энергоносителя, подачу газовзвеси в разгонную трубу с одновременной подачей в пристенную зону последней дополнительного энергоносителя в виде кольцевого по-, тока, дополнительный энергоноситель предварительно охлаждают и подают при температуре ниже температуры центрального потока энергоносителя на 30-250°С.

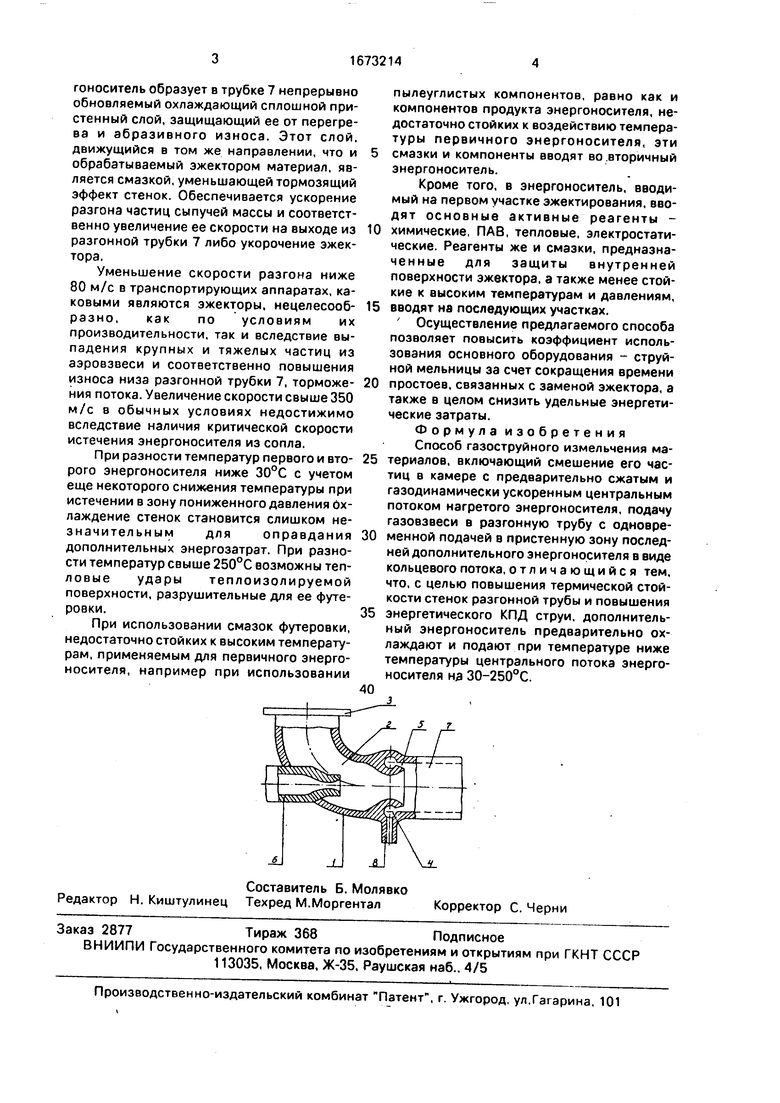

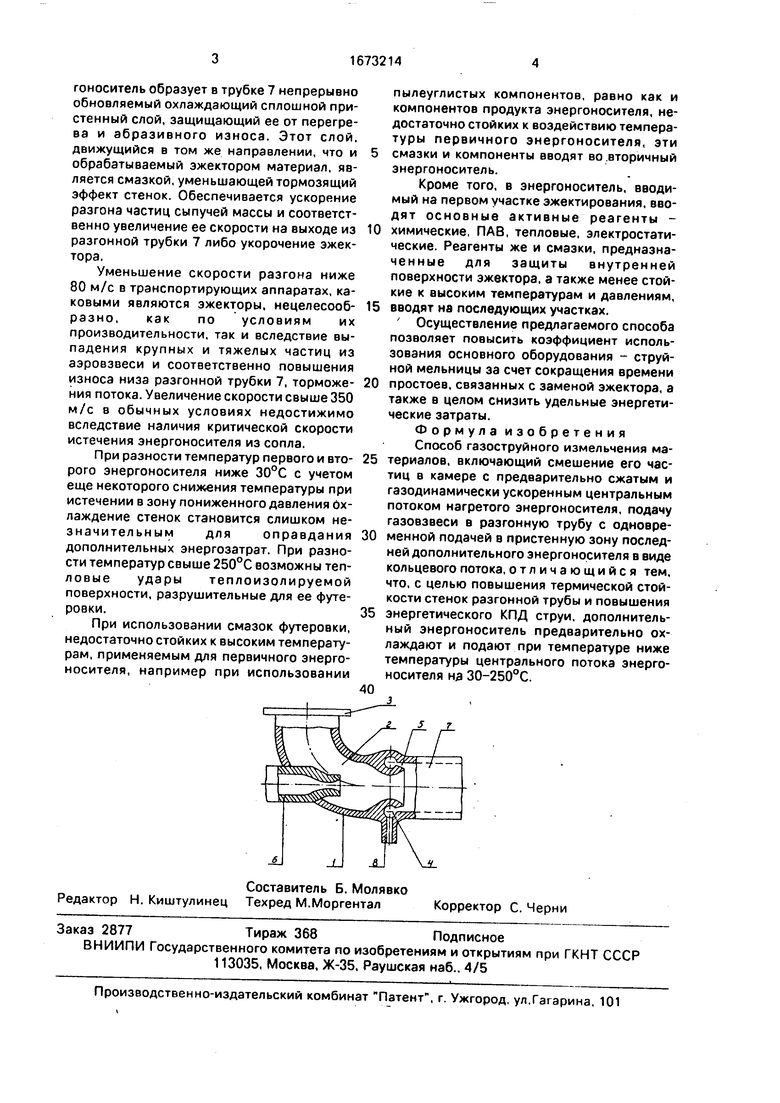

На чертеже представлен эжектор для осуществления предлагаемого способа.

Эжектор состоит из корпуса 1 со смесительной камерой 2, в которую ведет приемный патрубок 3. В корпусе 1 имеются коллектор 4 и щель 5, а также сопло б. разгонная трубка 7 и патрубок 8

Эжектирование с теплозащитой стенок разгонной трубки осуществляют следующим способом

Горячий первичный энергоноситель (газ, пар, жидкость под давлением) истекает из сопла 6 в смесительную камеру 2, подхватывает обрабатываемую сыпучую массу, поступающую в смесительную камеру 2 через патрубок 3, и транспортирует ее по разгонной трубке 7, разгоняя к выходу из трубки до заданной скорости Через патрубок 8 в коллектор 4 поступает второй энергоноситель, температура которого ниже температуры первичного, истекающего из сопла 6, на 30-250°С. Истекая из коллектора 4 в разгонную трубку 7 через щель 5, второй энер(/

С

о

VJ СО N)

Ј

поноситель образует в трубке 7 непрерывно обновляемый охлаждающий сплошной пристенный слой, защищающий ее от перегрева и абразивного износа. Этот слой, движущийся в том же направлении, что и обрабатываемый эжектором материал, является смазкой, уменьшающей тормозящий эффект стенок. Обеспечивается ускорение разгона частиц сыпучей массы и соответственно увеличение ее скорости на выходе из разгонной трубки 7 либо укорочение эжектора.

Уменьшение скорости разгона ниже 80 м/с в транспортирующих аппаратах, каковыми являются эжекторы, нецелесооб- разно. как по условиям их производительности, так и вследствие выпадения крупных и тяжелых частиц из аэровзвеси и соответственно повышения износа низа разгонной трубки 7, торможе- ния потока. Увеличение скорости свыше 350 м/с в обычных условиях недостижимо вследствие наличия критической скорости истечения энергоносителя из сопла.

При разности температур первого и вто- рого энергоносителя ниже 30°С с учетом еще некоторого снижения температуры при истечении в зону пониженного давления охлаждение стенок становится слишком незначительным для оправдания дополнительных энергозатрат. При разности температур свыше 250°С возможны теп- ловые удары теплоизолируемой поверхности, разрушительные для ее футеровки.

При использовании смазок футеровки, недостаточно стойких к высоким температурам, применяемым для первичного энергоносителя, например при использовании

пылеуглистых компонентов, равно как и компонентов продукта энергоносителя, недостаточно стойких к воздействию температуры первичного энергоносителя, эти смазки и компоненты вводят во вторичный энергоноситель.

Кроме того, в энергоноситель, вводимый на первом участке эжектирования, вводят основные активные реагенты - химические, ПАВ, тепловые, электростатические. Реагенты же и смазки, предназначенные для защиты внутренней поверхности эжектора, а также менее стойкие к высоким температурам и давлениям, вводят на последующих участках. Осуществление предлагаемого способа позволяет повысить коэффициент использования основного оборудования - струйной мельницы за счет сокращения времени простоев, связанных с заменой эжектора, а также в целом снизить удельные энергетические затраты.

Формула изобретения Способ газоструйного измельчения материалов, включающий смешение его частиц в камере с предварительно сжатым и газодинамически ускоренным центральным потоком нагретого энергоносителя, подачу газовзвеси в разгонную трубу с одновременной подачей в пристенную зону последней дополнительного энергоносителя в виде кольцевого потока, отличающийся тем, что, с целью повышения термической стойкости стенок разгонной трубы и повышения энергетического КПД струи, дополнительный энергоноситель предварительно охлаждают и подают при температуре ниже температуры центрального потока энергоносителя на 30-250°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| Газоструйная мельница | 1982 |

|

SU1074596A1 |

| Эжектор струйной мельницы | 1988 |

|

SU1607949A1 |

| Газоструйная мельница | 1991 |

|

SU1763011A1 |

| ГАЗОДИНАМИЧЕСКОЕ УСТРОЙСТВО ТОНКОГО ИЗМЕЛЬЧЕНИЯ | 1993 |

|

RU2013134C1 |

| ВИХРЕ-АКУСТИЧЕСКИЙ ДИСПЕРГАТОР | 2003 |

|

RU2250138C1 |

| Газоструйная мельница | 1986 |

|

SU1384334A1 |

| СПОСОБ ВИХРЕВОГО ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2166993C2 |

| Вихревая мельница | 1978 |

|

SU766638A1 |

| Способ измельчения частиц в газовых струях | 1980 |

|

SU939079A1 |

| Струйная мельница | 1989 |

|

SU1726035A1 |

Изобретение относится к способам газоструйного измельчения материалов. Целью изобретения является повышение термической стойкости стенок разгонной трубы и повышение энергетического КПД струи. Для достижения цели в основной поток энергоносителя подают дополнительный энергоноситель в пристенную зону разгонной трубы при температуре ниже центрального потока энергоносителя на 30 - 250°С. 1 ил.

| Горобец В.И, и др | |||

| Новое направление работ по измельчению | |||

| М/ Недра, 1977, с | |||

| Подъемник для выгрузки и нагрузки барж сплавными бревнами, дровами и т.п. | 1919 |

|

SU149A1 |

| Газоструйная мельница | 1982 |

|

SU1074596A1 |

| Устройство для видения на расстоянии | 1915 |

|

SU1982A1 |

Авторы

Даты

1991-08-30—Публикация

1989-08-28—Подача