Изобретение относится к технике тонкого измельчения и может быть использовано в производстве цементов и других строительных материалов.

Известны газоструйные мельницы, включающие источники газового энергоносителя, инжекторы со смесительной камерой, с центрально расположенным одноканалнным соплом и разгонной трубкой 1.

Недостатком этих мельниц является то, что из-за высокой плотности границы струи, обусловленной ее высокой скоростью, частицы твердого материала не успевают проникнуть в ядро струи, исключая возможность полного ее использования и тем самым снижая эффективность процесса измельчения.

Известна также струйная мельница, содержащая источники энергоносителя, противоточную помольную камеру, инжекторы со смесительной камерой, центрально расположенными соплами и разгонные трубки 2. Однако в известной конструкции мельницы, несмотря на увеличение поверхности рабочей струи, также не обеспечивается полное ее использование из-за низкой турбулизации потока, и, кроме того, за счет увеличения общей площади многоструйного потока, входящего в разгонную трубку, сни жаются инжекторные его способности, увеличивая тщ самым удельные затраты энергии на измельчение.

Цель изобретения - повыщение эффективности работы инжекторов и снижение энергоемкости процесса измельчения.

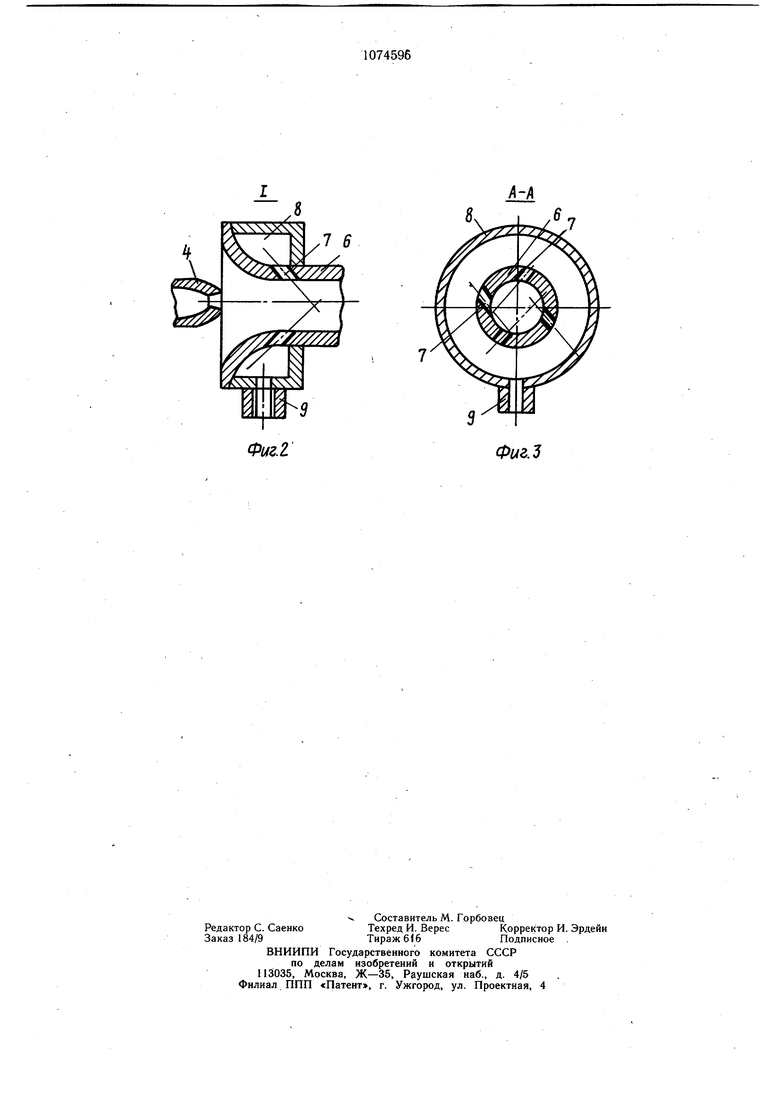

Поставленная цель достигается тем, что в газоструйной мельнице, содержащей источники энергоносителя, противоточную помольную камеру, инжекторы со смесительной камерой, центрально расположенными соплами и разгонные трубки, в каждой разгонной трубке выполнен ряд периферийно расположенных сопл, оси которых составляют угол с продольной и поперечной осями инжектора и образуют пространственный однополостный гиперболоид вращения с осью, совпадающей с продольной осью инжектора.

При этом угол наклона осей периферийных сопл с продольной осью инжектора составляет 20-30°, а с поперечной ,- 60-80°.

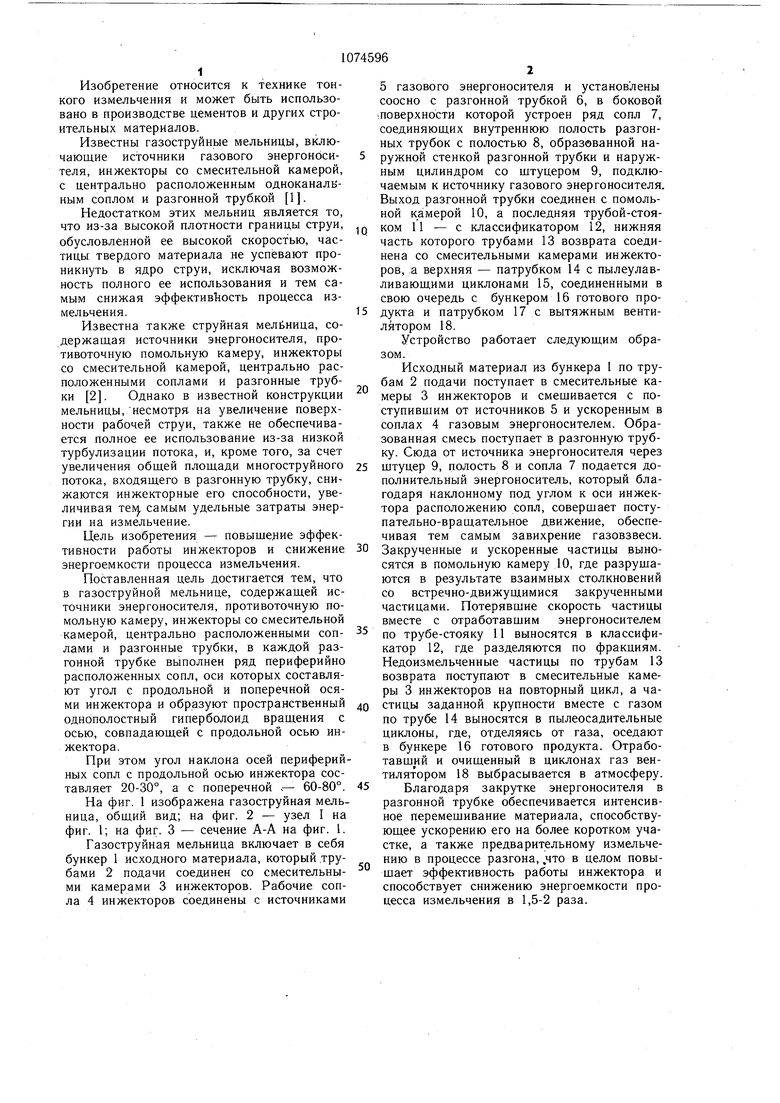

На фиг. 1 изображена газоструйная мельница, общий вид; на фиг. 2 - узел I на фиг. 1; на фиг. 3 - сечение А-А на фиг. 1.

Газоструйная мельница включает в себя бункер 1 исходного материала, который трубами 2 подачи соединен со смесительными камерами 3 инжекторов. Рабочие сопла 4 инжекторов соединены с источниками

5 газового энергоносителя и установлены соосно с разгонной трубкой 6, в боковой поверхности которой устроен ряд сопл 7, соединяющих внутреннюю полость разгонных трубок с полостью 8, образованной наружной стенкой разгонной трубки и наружным цилиндром со щтуцером 9, подключаемым к источнику газового энергоносителя. Выход разгонной трубки соединен с помольной камерой 10, а последняя трубой-стояком 11 - с классификатором 12, нижняя часть которого трубами 13 возврата соединена со смесительными камерами инжекторов, а верхняя - патрубком 14 с пылеулавливающими циклонами 15, соединенными в свою очередь с бункером 16 готового продукта и патрубком 17 с вытяжным вентилятором 18.

Устройство работает следующим образом.

Исходный материал из бункера 1 по трубам 2 подачи поступает в смесительные камеры 3 инжекторов и смещивается с поступившим от источников 5 и ускоренным в соплах 4 газовым энергоносителем. Образованная смесь поступает в разгонную трубку. Сюда от источника энергоносителя через щтуцер 9, полость 8 и сопла 7 подается дополнительный энергоноситель, который благодаря наклонному под углом к оси инжектора расположению сопл, соверщает поступательно-вращательное движение, обеспечивая тем самым завихрение газовзвеси. Закрученные и ускоренные частицы выносятся в помольную камеру 10, где разрущаются в результате взаимных столкновений со встречно-движущимися закрученными частицами. Потерявщие скорость частицы вместе с отработавщим энергоносителем по трубе-стояку 11 выносятся в классификатор 12, где разделяются по фракциям. Недоизмельченные частицы по трубам 13 возврата поступают в смесительные камеры 3 инжекторов на повторный цикл, а частицы заданной крупности вместе с газом по трубе 14 выносятся в пылеосадительные циклоны, где, отделяясь от газа, оседают в бункере 16 готового продукта. Отработавший и очищенный в циклонах газ вентилятором 18 выбрасывается в атмосферу.

Благодаря закрутке энергоносителя в разгонной трубке обеспечивается интенсивное перемещивание материала, способствующее ускорению его на более коротком участке, а также предварительному измельчению в процессе разгона, .что в целом повыщает эффективность работы инжектора и способствует снижению энергоемкости процесса измельчения в 1,5-2 раза.

7 6

Фиг.г

Фиг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| Газоструйная мельница | 1991 |

|

SU1763011A1 |

| Газоструйная мельница | 1986 |

|

SU1384334A1 |

| Технологическая линия приготовления стекольной шихты | 1985 |

|

SU1313814A1 |

| Струйная мельница | 1989 |

|

SU1726035A1 |

| Газоструйная мельница | 1981 |

|

SU967563A1 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ ТВЕРДЫХ МАТЕРИАЛОВ | 2006 |

|

RU2310510C2 |

| Струйная мельница | 1971 |

|

SU1632494A1 |

| ПРОТИВОТОЧНАЯ СТРУЙНАЯ МЕЛЬНИЦА | 2000 |

|

RU2188077C2 |

| ГАЗОСТРУИНАЯ УСТАНОВКА | 1972 |

|

SU425649A1 |

| Вихревая мельница | 1980 |

|

SU919732A1 |

1. ГАЗОСТРУЙНАЯ МЕЛЬНИЦА, содержащая источники энергоносителя, противоточную помольную камеру, инжекторы со смесительной камерой, центрально расположенными, соплами и разгонные трубки, отличающаяся тем, что, с целью повйшения эффективности работы инжекторов и. снижения энергоемкости процесса измельчения, в каждой разгонной трубке выполнен ряд периферийно расположенных сопел, оси которых составляют острый угол с продольной и поперечной осями инжектора и образуют пространственный однополосный гиперболоид вращения с осью, совпадающей с продольной осью инжектора. 2. Газоструйная мельница по п. 1, отличающаяся тем, что угол наклона осей периферийных сопл с продольной осью инжектора составляет 20-30°, а с поперечной - 60-80°. S 4 сл ;о О5

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Акунов В | |||

| И | |||

| Струйные мельницы | |||

| М., «Машиностроение, 1967, рис | |||

| Способ окисления боковых цепей ароматических углеводородов и их производных в кислоты и альдегиды | 1921 |

|

SU58A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| ГАЗОСТРУЙНАЯ УСТАНОВКА | 0 |

|

SU314545A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1984-02-23—Публикация

1982-12-03—Подача