Изобретение относится к технике тонкого измельчения твердых материалов и может быть использовано в строительной, металлургической и других отраслях промьшшенности.

Целью изобретения является повышение эффективности процесса измельчения за счет использования сил, гравитации и усиления истирающего воздействия

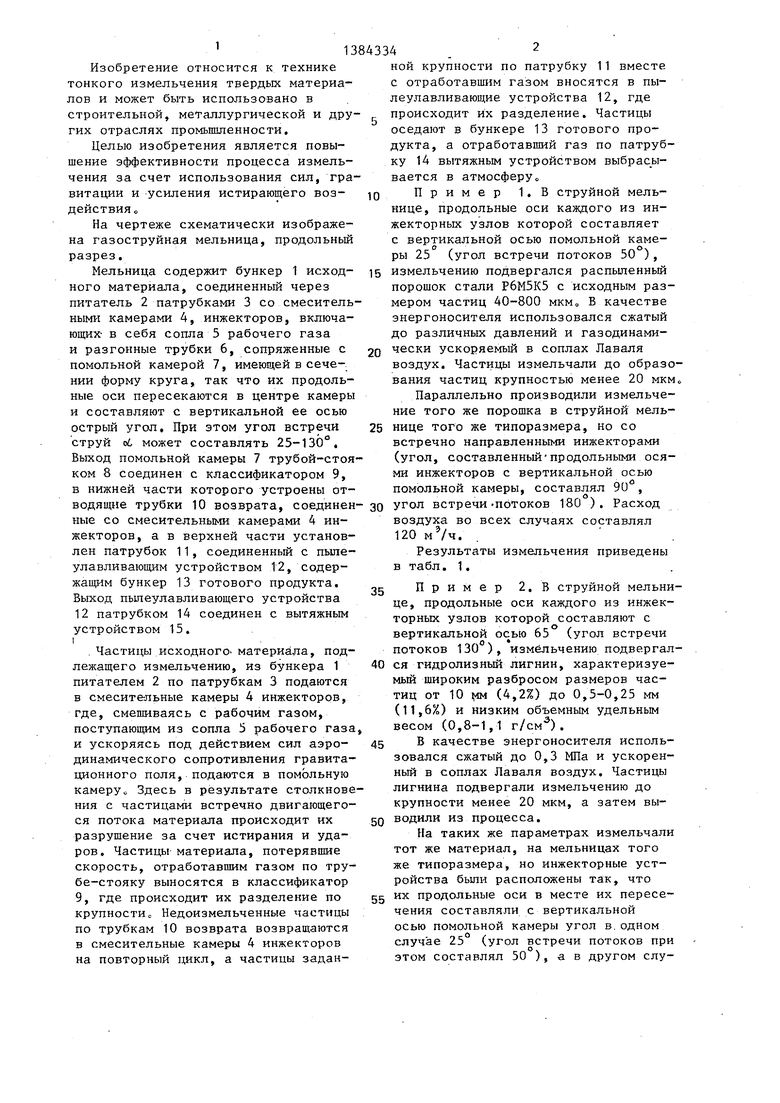

На чертеже схематически изображена газоструйная мельница, продольный разрез.

Мельница содержит бункер 1 исходного материала, соединенный через питатель 2 патрубками 3 со смесительными камерами 4, инжекторов, включающих- в себя сопла 5 рабочего газа и разгонные трубки 6, сопряженные с помольной камерой 7, имеющей в сече-. НИИ форму круга, так что их продольные оси пересекаются в центре камеры и составляют с вертикальной ее осью острый угол. При этом угол встречи струй об может составлять 25-130°, Выход помольной камеры 7 трубой-стояком 8 соединен с классификатором 9, в нижней части которого устроены отной крупности по патрубку 11 вместе с отработавшим газом вносятся в пылеулавливающие устройства 12, где

J- происходит их разделение. Частицы оседают в бункере 13 готового продукта, а отработавший газ по патруб ку 14 вытяжным устройством выбрасывается в атмосферуо

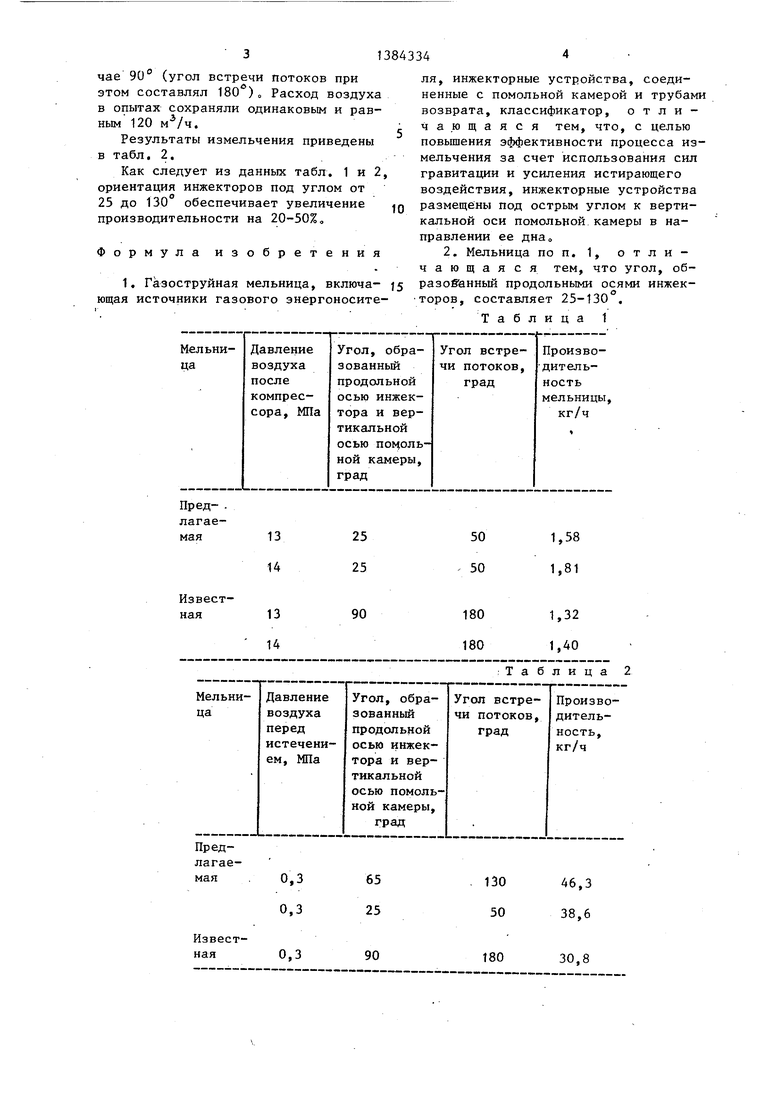

Q Пример 1,В струйной мельнице, продольные оси каждого из инжекторных узлов которой составляет с вертикальной осью помольной камеры 25 (угол встречи потоков 50 ),

15 измельчению подвергался распыленный порошок стали Р6М5К5 с исходным раз мером частиц 40-800 мкм„ В качестве энергоносителя использовался сжатый до различных давлений и газодинами2Q чески ускоряемый в соплах Лаваля

воздух. Частицы измельчали до образ вания частиц крупностью менее 20 мк Параллельно производили измельче ние того же порошка в струйной мель

25 нице того же типоразмера, но со встречно направлеиньми инжекторами (угол, составленный продольными ося ми инжекторов с вертикальной осью помольной камеры, составлял 90

водящие трубки 10 возврата, соединен-зо УГол встречи-потоков 180 ). Расход

ной крупности по патрубку 11 вместе с отработавшим газом вносятся в пылеулавливающие устройства 12, где

происходит их разделение. Частицы оседают в бункере 13 готового продукта, а отработавший газ по патрубку 14 вытяжным устройством выбрасывается в атмосферуо

Пример 1,В струйной мельнице, продольные оси каждого из инжекторных узлов которой составляет с вертикальной осью помольной камеры 25 (угол встречи потоков 50 ),

измельчению подвергался распыленный порошок стали Р6М5К5 с исходным размером частиц 40-800 мкм„ В качестве энергоносителя использовался сжатый до различных давлений и газодинамически ускоряемый в соплах Лаваля

воздух. Частицы измельчали до образования частиц крупностью менее 20 мкмо Параллельно производили измельчение того же порошка в струйной мельнице того же типоразмера, но со встречно направлеиньми инжекторами (угол, составленный продольными осями инжекторов с вертикальной осью помольной камеры, составлял 90

| название | год | авторы | номер документа |

|---|---|---|---|

| Газоструйная мельница | 1982 |

|

SU1074596A1 |

| Газоструйная мельница | 1991 |

|

SU1763011A1 |

| Газоструйная мельница | 1981 |

|

SU967563A1 |

| Способ автоматического управления процессом струйного измельчения | 1989 |

|

SU1636056A1 |

| Вихревая мельница | 1980 |

|

SU919732A1 |

| Устройство для автоматическогоРЕгулиРОВАНия зАгРузКи пРОТиВОТОчНОйгАзОСТРуйНОй МЕльНицы | 1979 |

|

SU814464A1 |

| Способ струйного измельчения | 1978 |

|

SU778792A1 |

| ГАЗОСТРУЙНАЯ МЕЛЬНИЦА | 1972 |

|

SU329903A1 |

| Эжектор струйной мельницы | 1979 |

|

SU827161A1 |

| Вихревая мельница | 1978 |

|

SU766638A1 |

Изобретение относится к технике струйного измельчения и может быть использовано, например, в цементной промышленности. Целью изобретения является повышение эффективности процесса измельчения за счет использования сил гравитации и усиления истирающего воздействия. Для этого инжекторы, включающие смесительные камеры 4, сопла 5 рабочего газа и разгонные трубки 6, ориентированы под острым углом к вертикальной оси помольной камеры 7 в направлении ее дна. В результате длительность взаимодействия частиц газоматериальных потоков возрастает при увеличении касательных нагрузок. При этом наибольший эффект достигается в случае, когда угол, образованный продольными осями инжекторов, составляет 25-130 . 1 з.п. ф-лы, 1 ил, 2 табл. о- (Л 00 00 « &0 со 4:

ные со смесительными камерами 4 инжекторов, а в верхней части установлен патрубок 11, соединенный с пылеулавливающим устройством 12, содержащим бункер 13 готового продукта. Выход пылеулавливающего устройства 12 патрубком 14 соединен с вытяжным

устройством 15. I

. Частицы исходного, материала, подлежащего измельчению, из бункера 1 питателем 2 по патрубкам 3 подаются в смесительные камеры 4 инжекторов, где, смешиваясь с рабочим газом, поступающим из сопла 5 рабочего газа и ускоряясь под действием сил аэродинамического сопротивления гравитационного поля, подаются в помольную камеру Здесь в результате столкновения с частицами встречно двигающегося потока материала происходит их разрушение за счет истирания и ударов. Частицы материала, потерявшие скорость, отработавшим газом по трубе-стояку выносятся в классификатор 9, где происходит их разделение по крупности с Недоизмельченные частицы по трубкам 10 возврата возвращаются в смесительные камеры 4 инжекторов на повторный цикл, а частицы задан5

0

5

0

5

воздуха во всех случаях составлял 120 м /ч.

Результаты измельчения приведены в табл. 1.

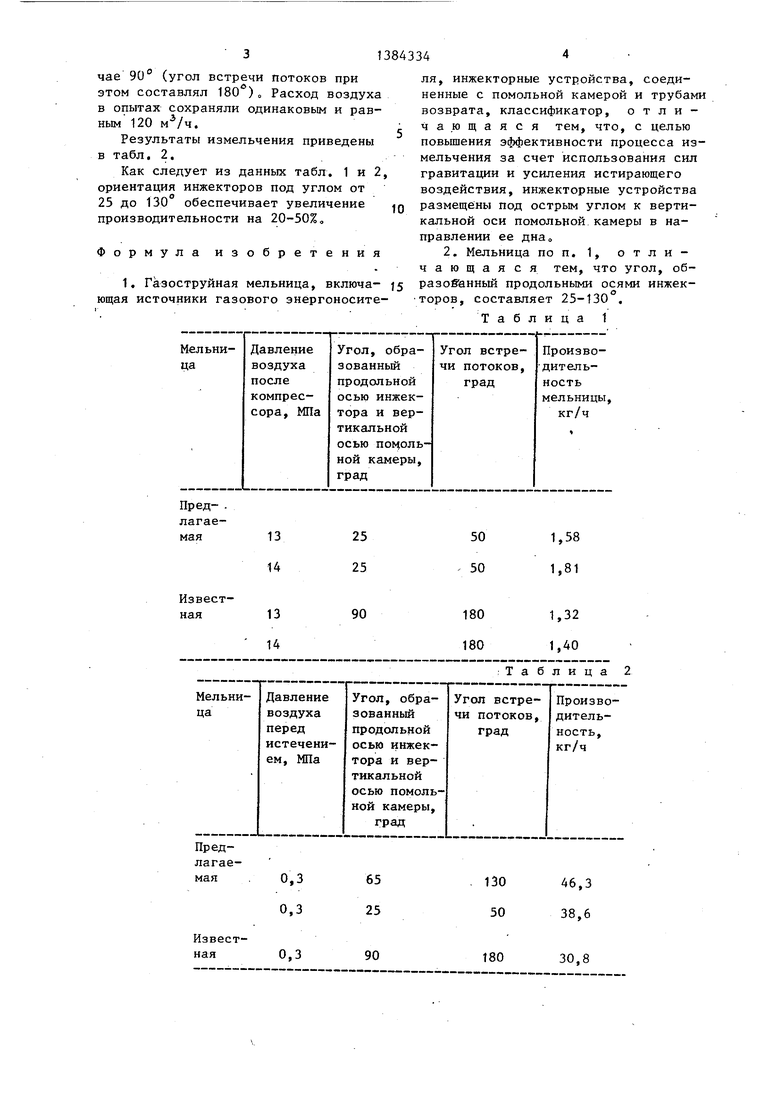

Пример 2.В струйной мельнице, продольные оси каждого из инжекторных узлов которой составляют с вертикальной осью 65 (угол встречи потоков 130 ), измельчению подвергался гидролизный лигнин, характеризуемый широким разбросом размеров частиц от 10 (4,2%) до 0,5-0,25 мм (11,6%) и низким объемным удельным весом (0,8-1,1 г/см ) .

В качестве энергоносителя использовался сжатый до 0,3 МПа и ускоренный в соплах Лаваля воздух. Частицы лигнина подвергали измельчению до крупности менее 20 мкм, а затем выводили из процесса.

На таких же параметрах измельчали тот же материал, на мельницах того же типоразмера, но инжекторные устройства были расположены так, что их продольные оси в месте их пересечения составляли с вертикальной осью помольной камеры угол в.одном случае 25° (угол встречи потоков при этом составлял 50 ), а в другом слу (угол встречи 180)

чае 90

этом составлял

в опытах сохраняли одинаковым и равным 120 .

Результаты измельчения приведены в табл. 2.

Как следует из данных табл. 1 и 2, ориентация инжекторов под углом от 25 до 130° обеспечивает увеличение производительности на 20-50%,

Формула изобретения

ля, инжекторные устройства, соединенные с помольной камерой и трубами возврата, классификатор, отличающаяся тем, что, с целью повышения эффективности процесса измельчения за счет использования сил гравитации и усиления истирающего воздействия, инжекторные устройства размеще;ны под острым углом к вертикальной оси помольной камеры в направлении ее дна,

Таблица 1

| ПОМОЛЬНАЯ КАМЕРА ДЛЯ ПРОТИВОТОЧНОИ С1 Р У И НО И М Е Л Ь Н И II, Ы | 0 |

|

SU328940A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Акунов В.И | |||

| Струйные мельницы | |||

| М.: Машиностроение, 1967, с | |||

| Пожарный двухцилиндровый насос | 0 |

|

SU90A1 |

Авторы

Даты

1988-03-30—Публикация

1986-05-27—Подача