Изобретение относится к способам получения окрашенных монокристаллов оксида цинка и может быть использовано в ювелирной промышленности.

Цель изобретения - придание кристаллу красно-оранжевой окраски и использование его в ювелирных целях.

П р и м е р 1. В автоклав, в серебряный вкладыш объемом 850 см , загружают 300 г порошка оксида цинка ZnO, 615 см3 раствора КОН (концентрация 5 моль/кг), содержащего гидроксид лития в концентрации 1,2 ммоль/кг. Для окрашивания кристаллов в красно-оранжевый цвет используют оксид марганца в концентрации 2 мас.%,который

также загружают в серебряный вкладыш. На серебряной рамке во вкладыше подвешен затравочный кристалл, вырезанный из кристалла цинкита перпендикулярно оптической оси, массой 1,09 г. Рамка с кристаллом и остальная арматура помещены во вкла- , который герметизирован с помощью сильфона из фротопласта. Закрытый вкладыш помещают в автоклав объемом 1350 см который заполняют 220 см3 дистиллированной воды. Автоклав закрывают специальным затвором, присоединяют к нему манометр и помещают в печь сопротивления. Автоклав в печи нагревают до температуры 260°С в зоне роста кристало

ч| CJ О СП

лов и 310°С в зоне растворения шихты. Давление при этом составляет 55 МПа. Время ввода в режим 7 ч, продолжительность опыта 23 дня при установившемся режиме. После окончания опыта печь выключают, охлаждают вместе с автоклавом. Автоклав извлекают из печи и затем открывают и извлекают из него вкладыш. Вкладыш раскрывают, вынимают выращенный кристалл, промывают его дистиллированной водой от следов щелочного раствора, высушивают и взвешивают.

Получают прозрачный кристалл оксида цинка красно-оранжевого цвета, ограненный двумя моноэдрами, призмой, пирами- дои, массой 3,4 г.

П р и м е р 2. Основные параметры роста соответствуют примеру 1. Для окрашивания кристалла в красно-оранжевый цвет используют оксид марганца в концентрации 0,01 мас.%.

Получают прозрачный слабоокрашенный в красноватый цвет монокристалл оксида цинка.

П р и м е р 3. Режимы роста соответст- вуют примеру 1, концентрация оксида марганца в растворе 3 мас.%.

Получают непрозрачный темно-красного оттенка монокристалл оксида цинка с нарушенной кристаллической структурой. Нарушение кристаллической структуры подтверждается данными экситонной спектроскопии.

П р и м е р 4. Основные параметры роста соответствуют примеру 1. Для окрашивания кристалла в красно-оранжевый цвет используют оксид марганца в концентрации 0,5 мас.%. На серебряной рамке во вкладыше подвешен затравочный кристалл, вырезанный перпендикулярно оптической оси из кристалла цинкита, массой 3,88 г.

Получают прозрачный красно-оранжевого цвета монокрасталл, массой 5,08 г,

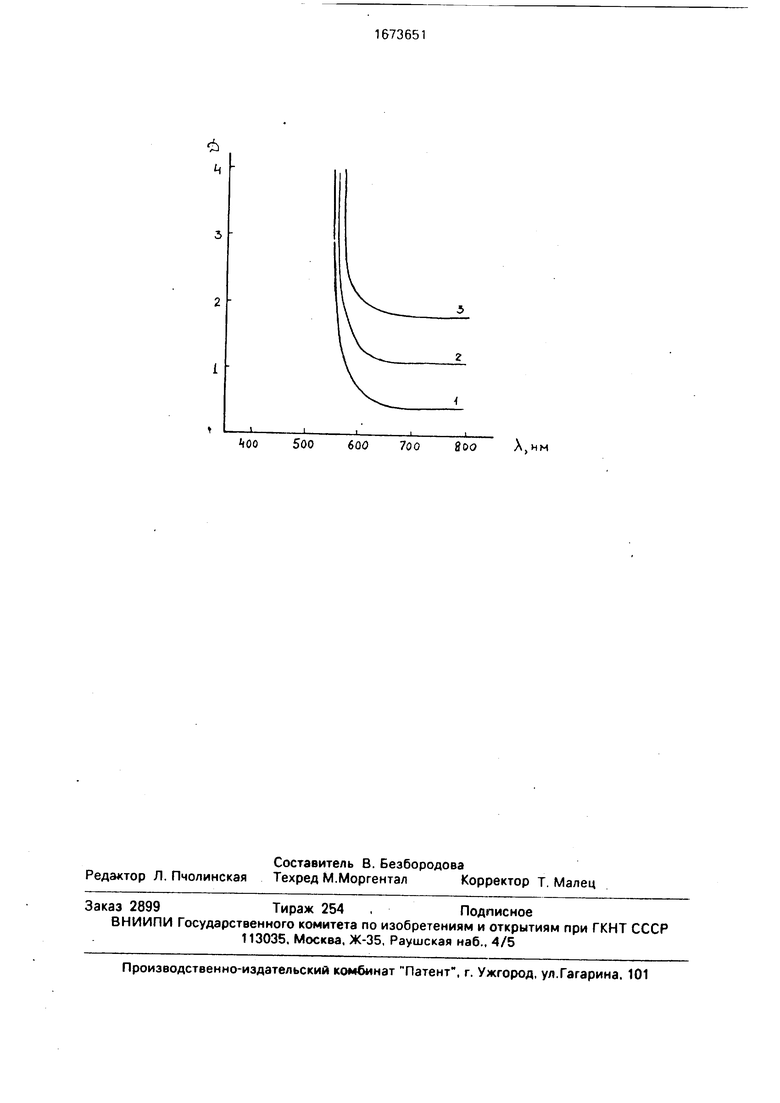

Окрашивание материала связано с внутрицентровыми переходами электронов в

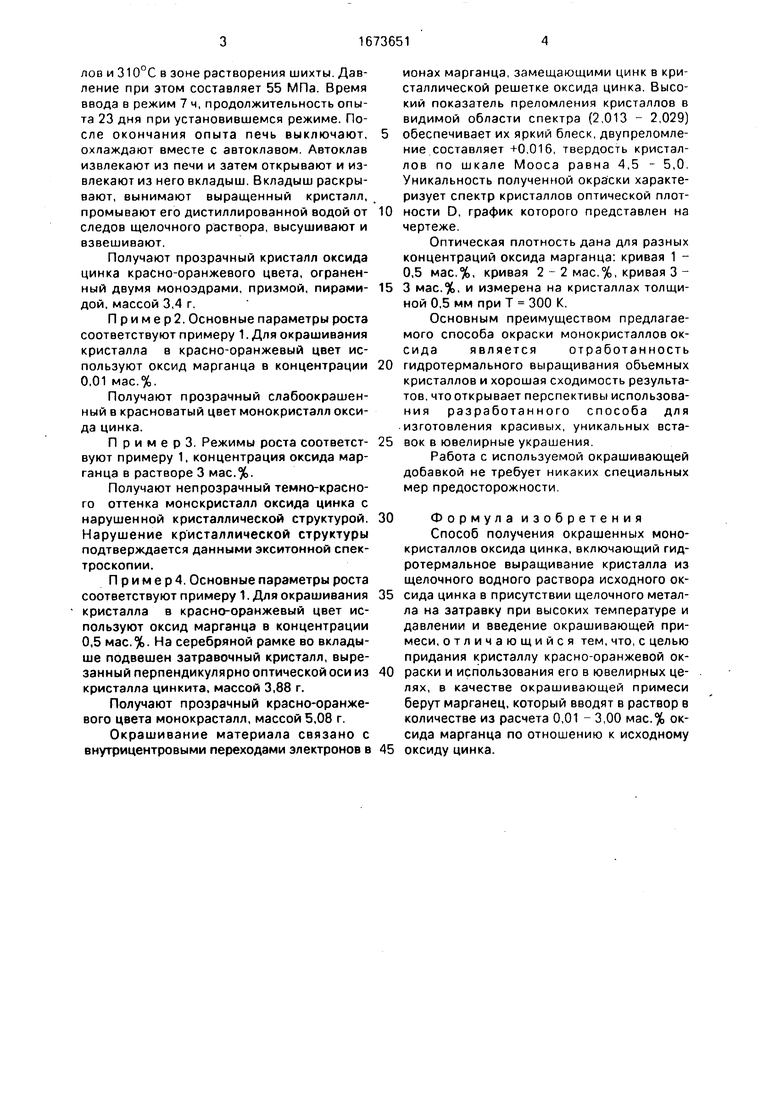

ионах марганца, замещающими цинк в кристаллической решетке оксида цинка. Высокий показатель преломления кристаллов в видимой области спектра (2,013 - 2,029) обеспечивает их яркий блеск, двупреломле- ние составляет +0,016, твердость кристаллов по шкале Мооса равна 4,5 - 5,0. Уникальность полученной окраски характеризует спектр кристаллов оптической плотности D, график которого представлен на чертеже.

Оптическая плотность дана для разных концентраций оксида марганца: кривая 1 - 0,5 мас,%, кривая 2 - 2 мас.%, кривая 3 - 3 мас.%, и измерена на кристаллах толщиной 0,5 мм при Т 300 К.

Основным преимуществом предлагаемого способа окраски монокристаллов оксида является отработанность гидротермального выращивания объемных кристаллов и хорошая сходимость результатов, что открывает перспективы использова- ния разработанного способа для изготовления красивых, уникальных вставок в ювелирные украшения.

Работа с используемой окрашивающей добавкой не требует никаких специальных мер предосторожности.

Формула изобретения Способ получения окрашенных монокристаллов оксида цинка, включающий гидротермальное выращивание кристалла из щелочного водного раствора исходного оксида цинка в присутствии щелочного металла на затравку при высоких температуре и давлении и введение окрашивающей примеси, отличающийся тем, что, с целью придания кристаллу красно-оранжевой окраски и использования его в ювелирных целях, в качестве окрашивающей примеси берут марганец, который вводят в раствор в количестве из расчета 0,01 - 3,00 мас.% оксида марганца по отношению к исходному оксиду цинка.

Ј Ц

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения монокристаллов оксида цинка для лазеров | 1989 |

|

SU1668495A1 |

| Способ улучшения цветовых характеристик природного касситерита методом термообработки | 2020 |

|

RU2743679C1 |

| СПОСОБ ВЫРАЩИВАНИЯ КРИСТАЛЛОВ ЦИНКИТА | 2001 |

|

RU2198250C1 |

| Способ выращивания кристаллов кварца или аметиста или друз аметиста гидротермальным методом температурного перепада в водных растворах фторида аммония | 2018 |

|

RU2707771C1 |

| ОКРАШЕННЫЙ МОНОКРИСТАЛЛ | 1992 |

|

RU2026897C1 |

| Искусственный эритроцинкит | 2019 |

|

RU2701822C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКРАШЕННЫХ КРИСТАЛЛОВ КВАРЦА | 2000 |

|

RU2178019C1 |

| СПОСОБ ОКРАСКИ ПРИРОДНЫХ МИНЕРАЛОВ ГРУППЫ ХАЛЦЕДОНА | 1996 |

|

RU2111192C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОКРИСТАЛЛОВ КВАРЦА ДЛЯ ЮВЕЛИРНЫХ ИЗДЕЛИЙ | 1990 |

|

RU2066717C1 |

| ШИХТА ДЛЯ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ КОРУНДА ФИОЛЕТОВОЙ ГАММЫ | 1991 |

|

RU2049832C1 |

Изобретение относится к способам окрашенных монокристаллов оксида цинка и может быть использовано в ювелирной промышленности. Обеспечивает получение кристаллов красно-оранжевой окраски и использование их в ювелирных целях. Способ включает гидротермальное выращивание кристалла из щелочного водного раствора исходного оксида цинка в присутствии щелочного металла на затравку, при высоких температуре и давлении. В качестве окрашивающей примеси берут марганец, который вводят в раствор в количестве из расчета 0,01 - 3,00 мас.% оксида марганца по отношению к исходному оксиду цинка. Получены кристаллы с показателем преломления в видимой области спектра 2,013 - 2,025, двулучепреломлением +0,016 и ярким блеском. Твердость кристаллов по шкале Мооса равна 4,5 - 5,0. 1 ил.

tOO

500

600

700

000

А,нм

| Никитенко В.А | |||

| и др | |||

| Спектроскопия дефектов монокристаллов ZnO, легированных донорной и акцепторной примесью | |||

| - Сб.: Легированные полупроводниковые материалы/ Под ред | |||

| В.С.Земскова | |||

| - М.: Наука, 1985 | |||

| с | |||

| Скоропечатный станок для печатания со стеклянных пластинок | 1922 |

|

SU35A1 |

Авторы

Даты

1991-08-30—Публикация

1989-04-26—Подача