1

(21)4482722/26

(22) 13.09.89

(46)30.08.91. Бюл.№32

(72) А.А.Исаев и В.В.Никулов

(53)621.315.592(088,8)

(56)Заявка Японии 55-80722,

кл. СОЮ 28/00, ВОЮ 53/34, С 30 В 25/14, 1980.

(54) УСТАНОВКА ДЛЯ ГАЗОВОЙ ЭПИТАК- СИИ ПОЛУПРОВОДНИКОВЫХ СОЕДИНЕНИЙ ПО МОС-ГИДРИДНОЙ ТЕХНОЛОГИИ

(57)Изобретение может быть использовано для выращивания сверхтонких структур кремния, арсенида галлия и гетероструктур А3В5. Цель - повышение надежности и безопасности работы. Установка включает систему

подачи газовых реагентов в реактор. Выходной патрубок реактора соединен со средствами очистки отходящих газов, выполненными в виде калориферов, установленных параллельно. Каждый калорифер снабжен по концам рубашками охлаждения и нагревателем, установленным между ними. Калорифер выполнен в виде трубы,внутри которой установлены стакан в зоне нагревателя и холодильник. При выращивании слоев GaAs парогазовая смесь проходит через зазор между трубой и стаканом и разлагается на компоненты. В холодильнике происходит улавливание твердых частиц мышьяка, а газообразный водород поступает на факел. 1 з.п.ф-лы, 3 ил.

Ё

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДЕСТРУКТИВНОЙ ПЕРЕГОНКИ ОТХОДОВ ПОЛИЭТИЛЕНА И ПОЛИПРОПИЛЕНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2721701C1 |

| НАГРЕВАТЕЛЬ ОГНЕВОЙ ТРУБНЫЙ АВТОМАТИЗИРОВАННЫЙ | 2008 |

|

RU2378583C1 |

| ПАРОВОЙ КОМПЕНСАТОР ДАВЛЕНИЯ | 2003 |

|

RU2254626C2 |

| CVD-РЕАКТОР СИНТЕЗА ГЕТЕРОЭПИТАКСИАЛЬНЫХ ПЛЕНОК КАРБИДА КРЕМНИЯ НА КРЕМНИЕВЫХ ПОДЛОЖКАХ | 2021 |

|

RU2767098C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДОГО ТОПЛИВА С ПОЛУЧЕНИЕМ ПОЛУКОКСА, ГАЗА И ЖИДКИХ ПРОДУКТОВ | 2007 |

|

RU2378318C2 |

| СИЛОВАЯ УСТАНОВКА | 1989 |

|

RU2029880C1 |

| Способ переработки отходов,возникающих при производстве полупроводниковых приборов | 1982 |

|

SU1308653A1 |

| РЕАКТОР ДЛЯ УТИЛИЗАЦИИ ОТРАБОТАННЫХ МАСЕЛ | 2012 |

|

RU2534421C2 |

| Энергетический комплекс на основе газификации отходов биомассы | 2017 |

|

RU2679330C1 |

| УСТРОЙСТВО ДЛЯ СОРБЦИОННОЙ НЕЙТРАЛИЗАЦИИ ГАЗОВ | 2001 |

|

RU2180608C1 |

Изобретение может быть использовано для выращивания сверхтонких структур кремния, арсенида галлия и гетероструктур А3 в5. Обеспечивает повышение надежности и безопасности работы. Установка включает систему подачи газовых реагентов в реактор. Выходной патрубок реактора соединен со средствами очистки отходящих газов, выполненными в виде калориферов, установленных параллельно. Каждый калорифер снабжен по концам рубашками охлаждения и нагревателем, установленным между ними. Калорифер выполнен в виде трубы внутри которой установлены стакан в зоне нагревателя и холодильник. При выращивании слоев GAAS парогазовая смесь проходит через зазор между трубой и стаканом и разлагается на компоненты. В холодильнике происходит улавливание твердых частиц мышьяка, а газообразный водород поступает на факел. 1 з.п. ф-лы, 3 ил.

Изобретение относится к устройствам для химического осаждения тонких эпитак- сиальных пленок из газовой фазы, точнее к вакуумно-газовым системам установок МОС-гидридной эпитаксии, которые могут быть использованы для выращивания сверхтонких структур кремния, арсенида галлия и гетероструктур А В при нормальном и пониженном давлениях.

Цель изобретения - повышение надежности и безопасности работы.

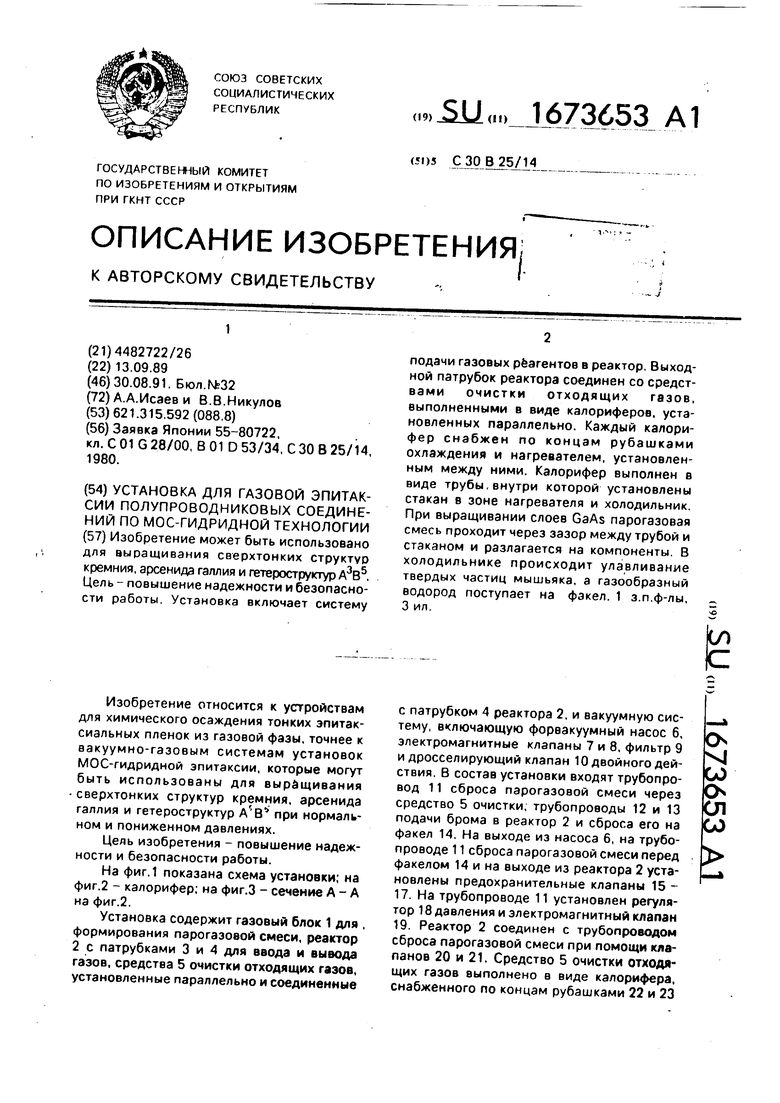

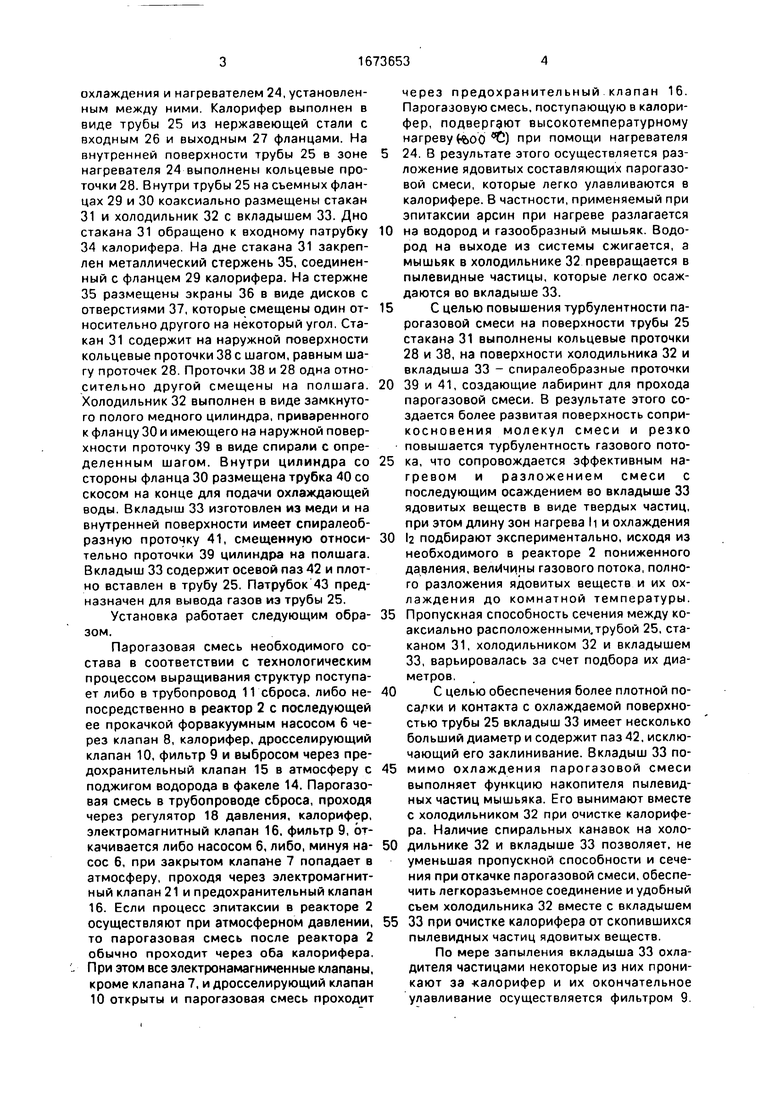

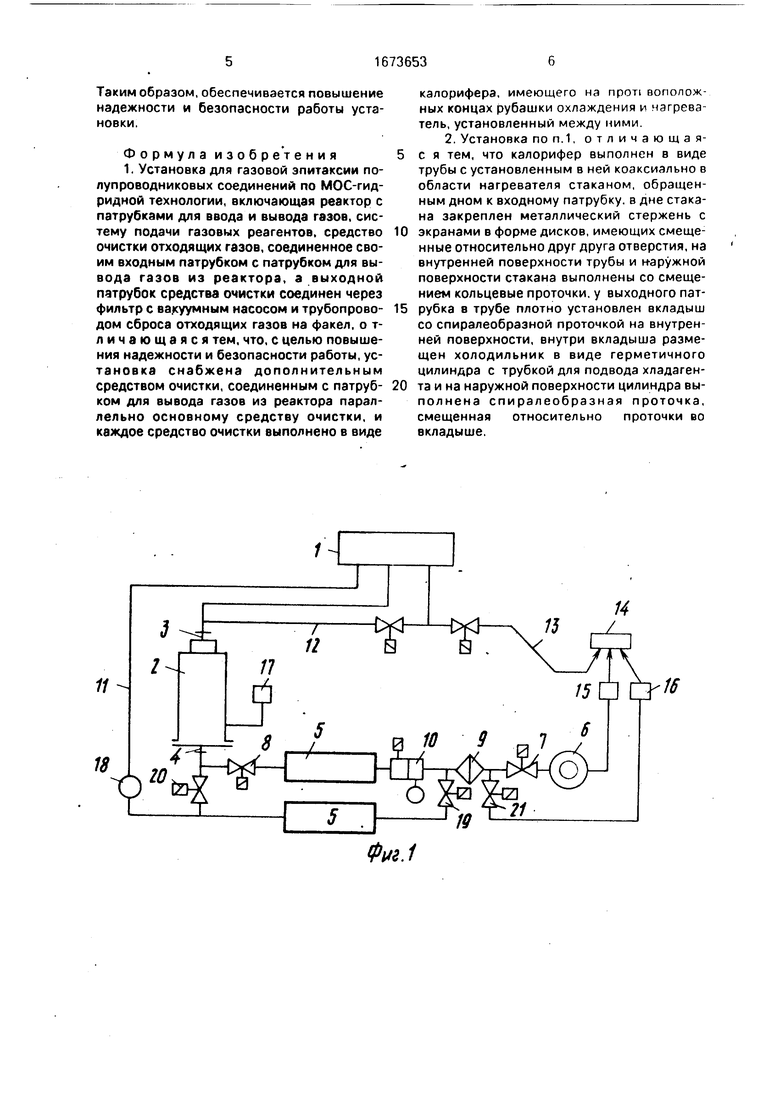

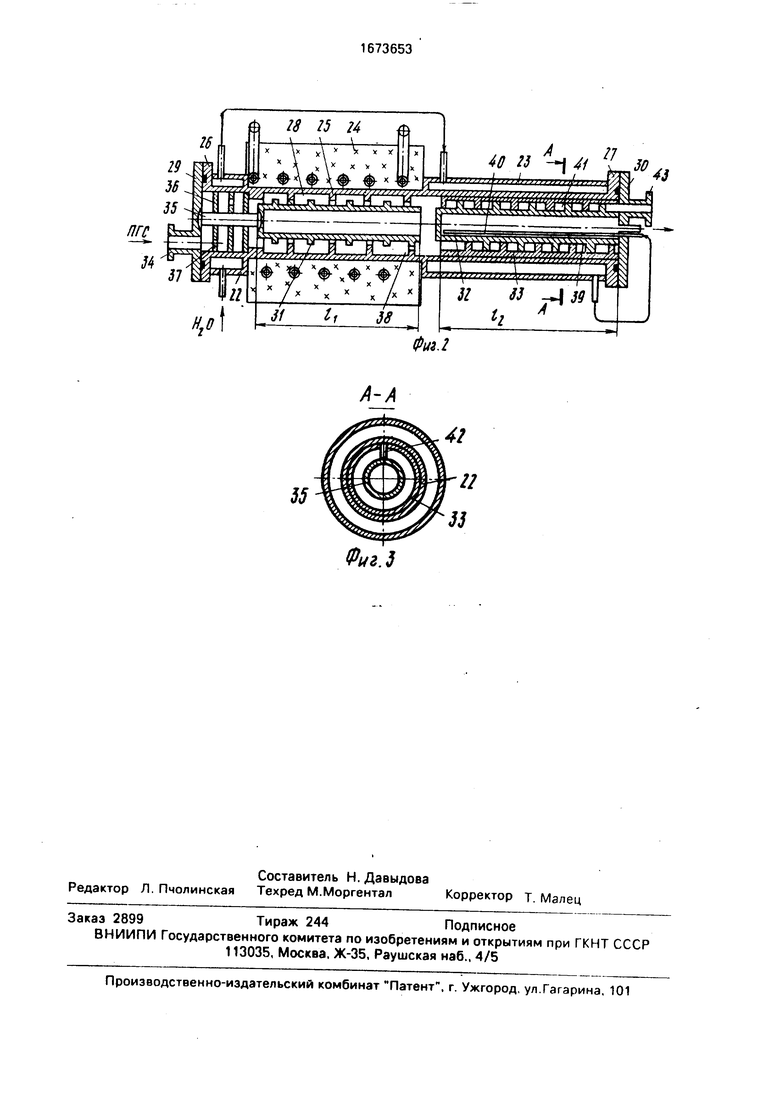

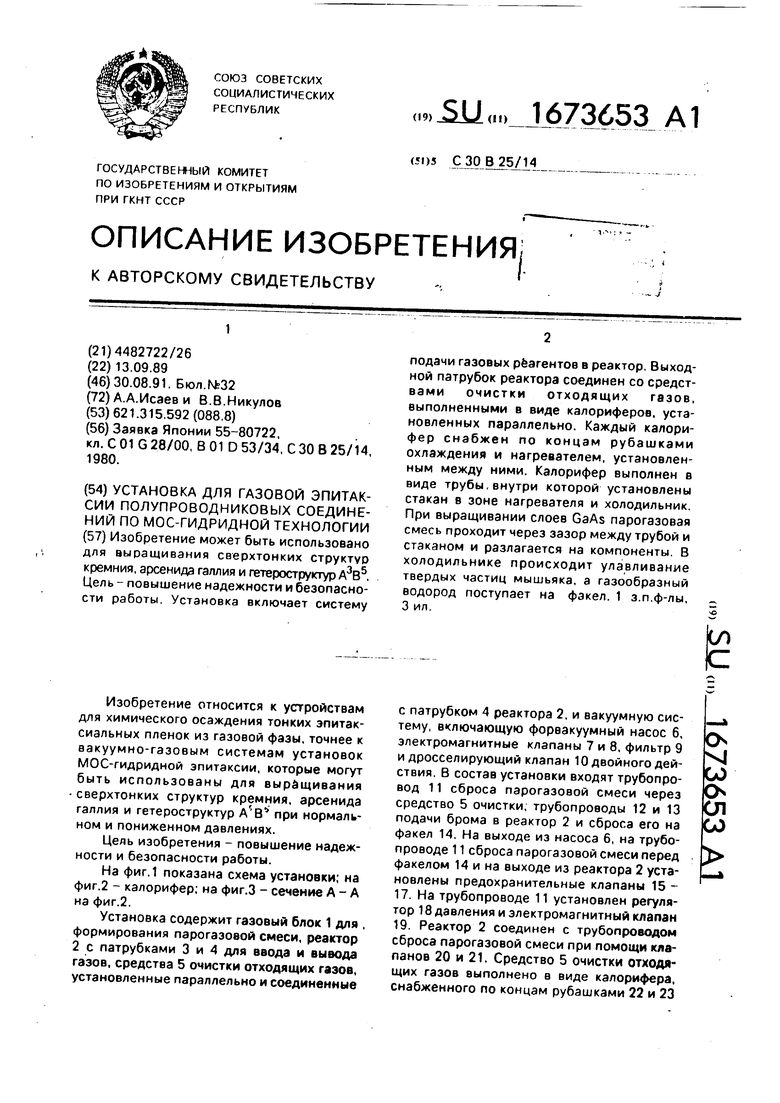

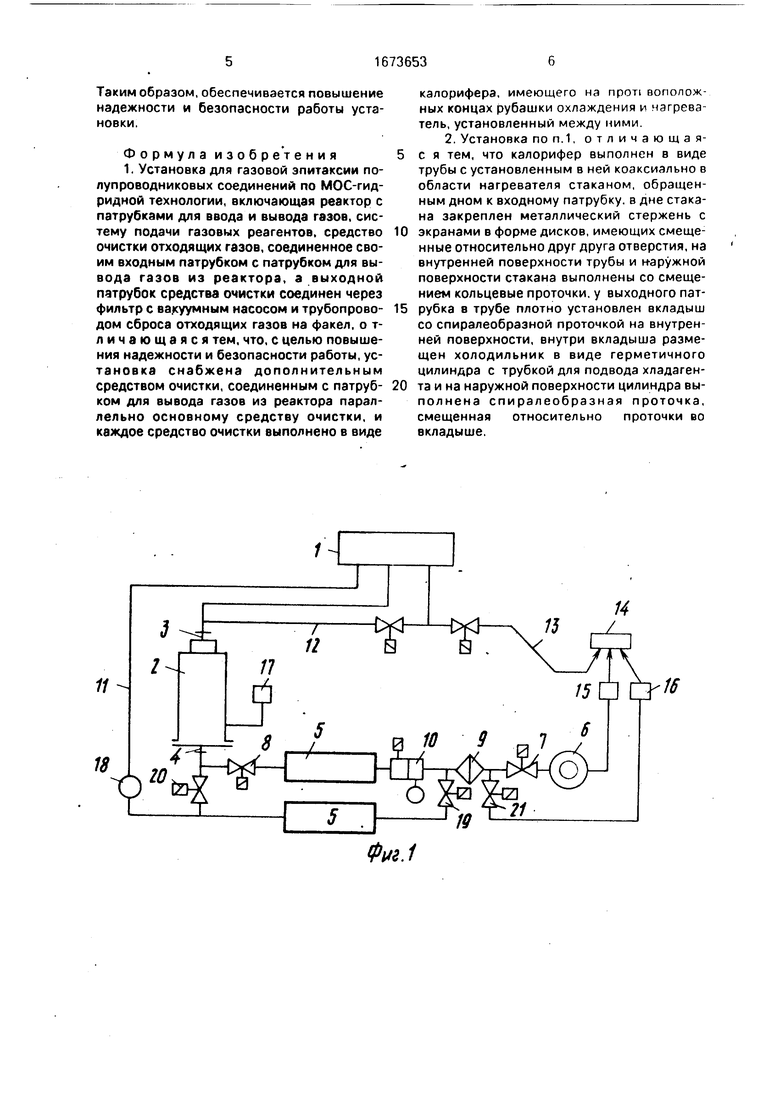

На фиг. 1 показана схема установки; на фиг.2 - калорифер; на фиг.З - сечение А - А на фиг.2.

Установка содержит газовый блок 1 для , формирования парогазовой смеси, реактор 2 с патрубками 3 и 4 для ввода и вывода газов, средства 5 очистки отходящих газов, установленные параллельно и соединенные

с патрубком 4 реактора 2, и вакуумную систему, включающую форвакуумный насос 6, электромагнитные клапаны 7 и 8, фильтр 9 и дросселирующий клапан 10 двойного действия. В состав установки входят трубопровод 11 сброса парогазовой смеси через средство 5 очистки, трубопроводы 12 и 13 подачи брома в реактор 2 и сброса его на факел 14. На выходе из насоса 6, на трубопроводе 11 сброса парогазовой смеси перед факелом 14 и на выходе из реактора 2 установлены предохранительные клапаны 15 - 17. На трубопроводе 11 установлен регулятор 18 давления и электромагнитный клапан 19. Реактор 2 соединен с трубопроводом сброса парогазовой смеси при помощи клапанов 20 и 21. Средство 5 очистки отходящих газов выполнено в виде калорифера, снабженного по концам рубашками 22 и 23

С СО О

сл со

охлаждения и нагревателем 24, установленным между ними. Калорифер выполнен в виде трубы 25 из нержавеющей стали с входным 26 и выходным 27 фланцами. На внутренней поверхности трубы 25 в зоне нагревателя 24 выполнены кольцевые проточки 28. Внутри трубы 25 на съемных фланцах 29 и 30 коаксиально размещены стакан 31 и холодильник 32 с вкладышем 33. Дно стакана 31 обращено к входному патрубку

34калорифера. На дне стакана 31 закреплен металлический стержень 35, соединенный с фланцем 29 калорифера. На стержне

35размещены экраны 36 в виде дисков с отверстиями 37, которые смещены один относительно другого на некоторый угол. Стакан 31 содержит на наружной поверхности кольцевые проточки 38 с шагом, равным шагу проточек 28. Проточки 38 и 28 одна относительно другой смещены на полшага. Холодильник 32 выполнен в виде замкнутого полого медного цилиндра, приваренного к фланцу 30 и имеющего на наружной поверхности проточку 39 в виде спирали с определенным шагом. Внутри цилиндра со стороны фланца 30 размещена трубка 40 со скосом на конце для подачи охлаждающей воды. Вкладыш 33 изготовлен из меди и на внутренней поверхности имеет спиралеобразную проточку 41, смещенную относительно проточки 39 цилиндра на полшага. Вкладыш 33 содержит осевой паз 42 и плотно вставлен в трубу 25. Патрубок 43 предназначен для вывода газов из трубы 25.

Установка работает следующим образом.

Парогазовая смесь необходимого состава в соответствии с технологическим процессом выращивания структур поступает либо в трубопровод 11 сброса, либо непосредственно в реактор 2 с последующей ее прокачкой форвакуумным насосом 6 через клапан 8, калорифер, дросселирующий клапан 10, фильтр 9 и выбросом через предохранительный клапан 15 в атмосферу с поджигом водорода в факеле 14. Парогазовая смесь в трубопроводе сброса, проходя через регулятор 18 давления, калорифер, электромагнитный клапан 16. фильтр 9, откачивается либо насосом 6, либо, минуя насос 6, при закрытом клапане 7 попадает в атмосферу, проходя через электромагнитный клапан 21 и предохранительный клапан 16. Если процесс эпитаксии в реакторе 2 осуществляют при атмосферном давлении, то парогазовая смесь после реактора 2 обычно проходит через оба калорифера. При этом все электронамагниченные клапаны, кроме клапана 7, и дросселирующий клапан 10 открыты и парогазовая смесь проходит

через предохранительный клапан 16. Парогазовую смесь, поступающую в калорифер, подвергают высокотемпературному нагреву ffcoО С) ПРИ помощи нагревателя

0 на водород и газообразный мышьяк. Водород на выходе из системы сжигается, а мышьяк в холодильнике 32 превращается в пылевидные частицы, которые легко осаждаются во вкладыше 33.

5 С целью повышения турбулентности парогазовой смеси на поверхности трубы 25 стакана 31 выполнены кольцевые проточки 28 и 38, на поверхности холодильника 32 и вкладыша 33 - спиралеобразные проточки

0 39 и 41, создающие лабиринт для прохода парогазовой смеси. В результате этого создается более развитая поверхность соприкосновения молекул смеси и резко повышается турбулентность газового пото5 ка, что сопровождается эффективным нагревом и разложением смеси с последующим осаждением во вкладыше 33 ядовитых веществ в виде твердых частиц, при этом длину зон нагрева И и охлаждения

0 г подбирают экспериментально, исходя из необходимого в реакторе 2 пониженного давления, величины газового потока, полного разложения ядовитых веществ и их охлаждения до комнатной температуры.

5 Пропускная способность сечения между коаксиально расположенными.трубой 25, стаканом 31, холодильником 32 и вкладышем 33, варьировалась за счет подбора их диаметров.

0С целью обеспечения более плотной посадки и контакта с охлаждаемой поверхностью трубы 25 вкладыш 33 имеет несколько больший диаметр и содержит паз 42, исключающий его заклинивание. Вкладыш 33 по5 мимо охлаждения парогазовой смеси выполняет функцию накопителя пылевидных частиц мышьяка. Его вынимают вместе с холодильником 32 при очистке калорифера. Наличие спиральных канавок на холо0 дильнике 32 и вкладыше 33 позволяет, не уменьшая пропускной способности и сечения при откачке парогазовой смеси, обеспечить легкоразъемное соединение и удобный съем холодильника 32 вместе с вкладышем

5 33 при очистке калорифера от скопившихся пылевидных частиц ядовитых веществ.

По мере запыления вкладыша 33 охладителя частицами некоторые из них проникают за калорифер и их окончательное улавливание осуществляется фильтром 9.

Таким образом, обеспечивается повышение надежности и безопасности работы установки.

Формула изобретения 1. Установка для газовой эпитаксии полупроводниковых соединений по МОС-гид- ридной технологии, включающая реактор с патрубками для ввода и вывода газов, систему подачи газовых реагентов, средство очистки отходящих газов, соединенное своим входным патрубком с патрубком для вывода газов из реактора, а выходной патрубок средства очистки соединен через фильтр с вакуумным насосом и трубопроводом сброса отходящих газов на факел, о т- личающаяся тем, что, с целью повышения надежности и безопасности работы, ус- тановка снабжена дополнительным средством очистки, соединенным с патрубком для вывода газов из реактора параллельно основному средству очистки, и каждое средство очистки выполнено в виде

15Л

калорифера, имеющего на прол вополож- ных концах рубашки охлаждения и нагреватель, установленный между ними.

экранами в форме дисков, имеющих смещенные относительно друг друга отверстия, на внутренней поверхности трубы и н-аружной поверхности стакана выполнены со смещением кольцевые проточки, у выходного патрубка в трубе плотно установлен вкладыш со спиралеобразной проточкой на внутренней поверхности, внутри вкладыша размещен холодильник в виде герметичного цилиндра с трубкой для подвода хладагента и на наружной поверхности цилиндра выполнена спиралеобразная проточка, смещенная относительно проточки во вкладыше.

14

Фм.1

& 28 25 24

; v

Фиг. 2

Л

Авторы

Даты

1991-08-30—Публикация

1989-09-13—Подача