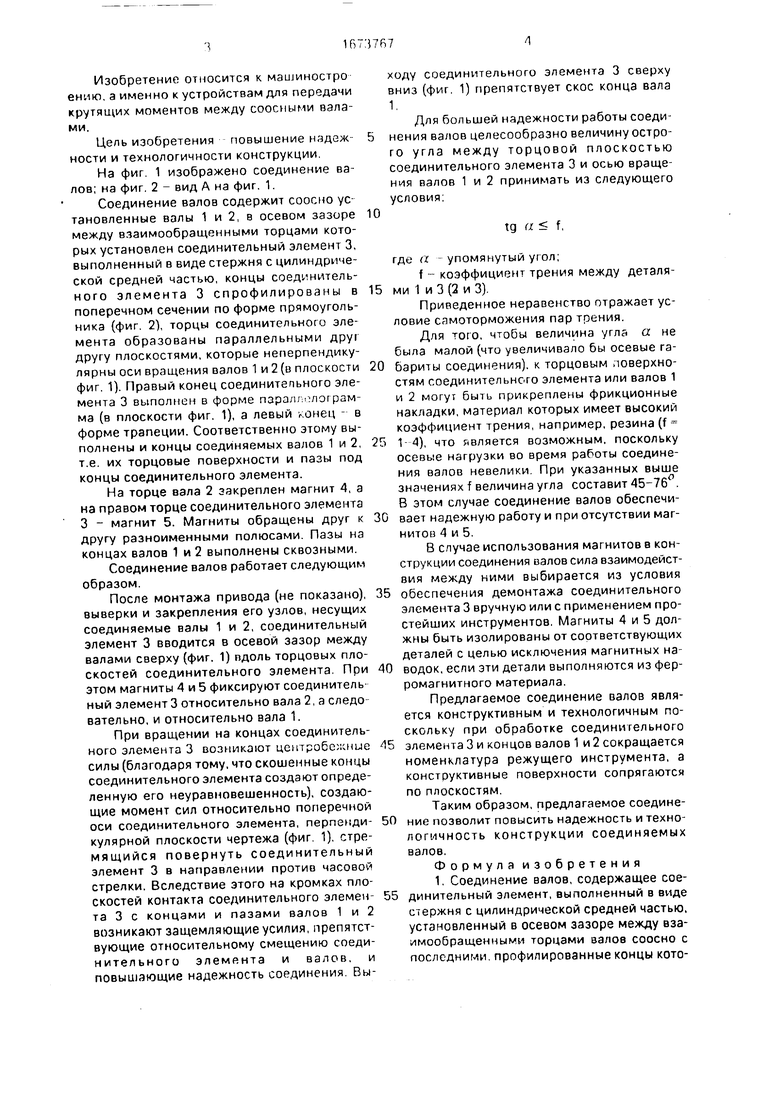

Фиг.1

Изобретение относится к машиностро ению, а именно к устройствам для передачи крутящих моментов между соосными валами.

Цель изобретения повышение надеж ности и технологичности конструкции.

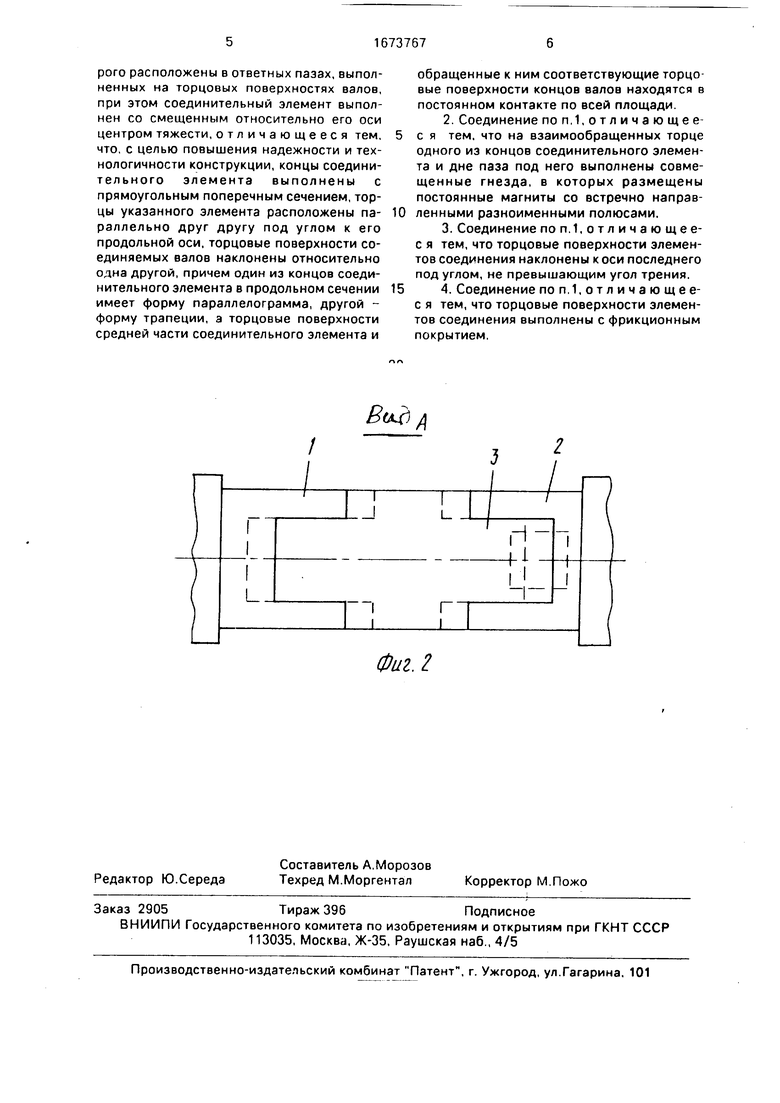

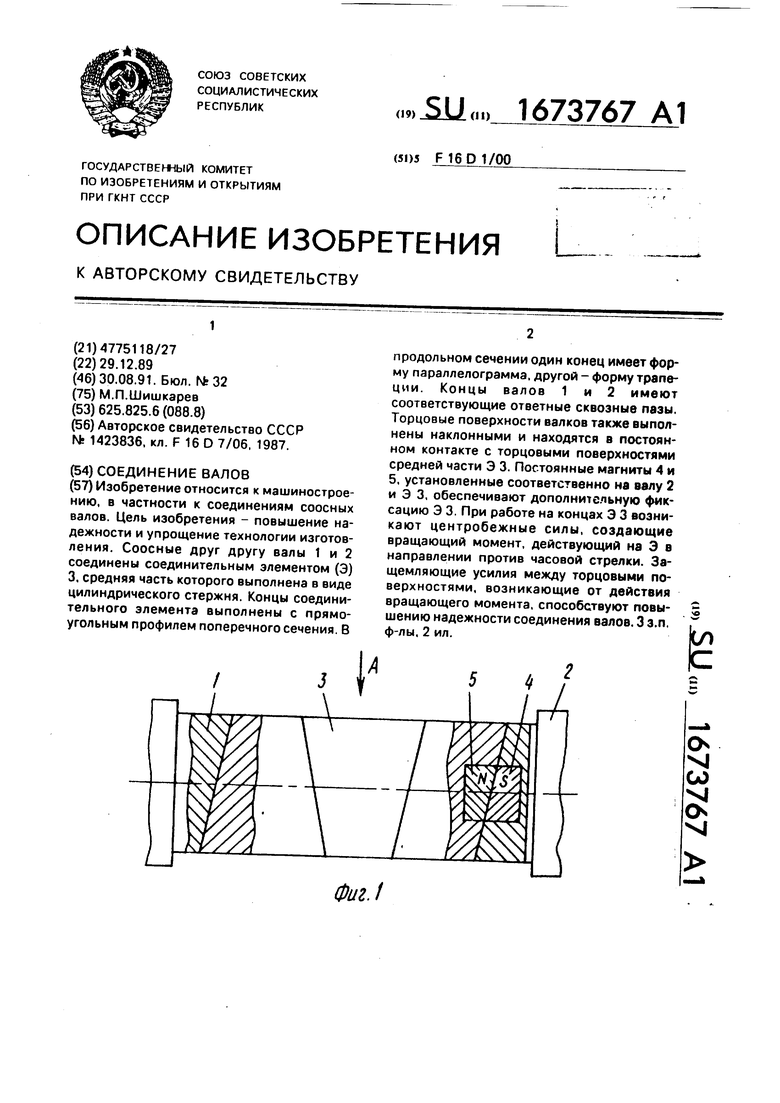

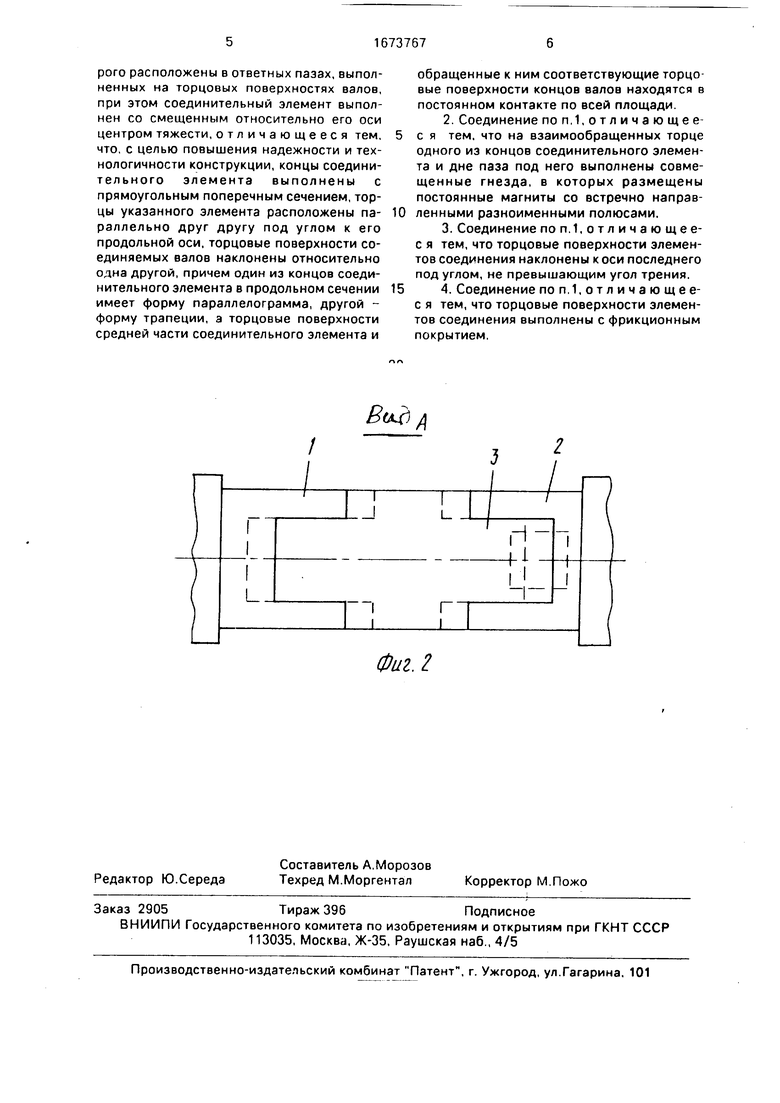

На фиг, 1 изображено соединение валов; на фиг. 2 - вид А на фиг. 1.

Соединение валов содержит соосно установленные валы 1 и 2, в осевом зазоре между взаимообращенными торцами которых установлен соединительный элемент 3, выполненный в виде стержня с цилиндрической средней частью, концы соединительного элемента 3 спрофилированы в поперечном сечении по форме прямоугольника (фиг. 2), торцы соединительного элемента образованы параллельными друг другу плоскостями, которые неперпендикулярны оси вращения валов 1 и 2 (в плоскости фиг. 1). Правый конец соединительного элемента 3 выполнен в форме пзралшлограм- ма (в плоскости фиг, 1), а левый конец - в форме трапеции. Соответственно этому выполнены и концы соединяемых валов 1 и 2, т.е. их торцовые поверхности и пазы под концы соединительного элемента.

На торце вала 2 закреплен магнит 4, а на правом торце соединительного элемента 3 - магнит 5. Магниты обращены друг к другу разноименными полюсами. Пазы на концах валов 1 и 2 выполнены сквозными.

Соединение валов работает следующим образом.

После монтажа привода (не показано), выверки и закрепления его узлов, несущих соединяемые валы 1 и 2, соединительный элемент 3 вводится в осевой зазор между валами сверху (фиг. 1) вдоль торцовых плоскостей соединительного элемента. При этом магниты 4 и 5 фиксируют соединительный элементЗ относительно вала 2, а следовательно, и относительно вала 1.

При вращении на концах соединительного элемента 3 возникают центробежные силы (благодаря тому, что скошенные концы соединительного элемента создают определенную его неуравновешенность), создающие момент сил относительно поперечной оси соединительного элемента, перпендикулярной плоскости чертежа (фиг. 1), стремящийся повернуть соединительный элемент 3 в направлении против часовой стрелки. Вследствие этого на кромках плоскостей контакта соединительного элемента 3 с концами и пазами валов 1 и 2 возникают защемляющие усилия, препятствующие относительному смещению соединительного элемента и валов, и повышающие надежность соединения. Выходу соединительного элемента 3 сверху вниз (фиг. 1) препятствует скос конца вала 1,

Для большей надежности работы соединения валов целесообразно величину острого угла между торцовой плоскостью соединительного элемента 3 и осью вращения валов 1 и 2 принимать из следующего условия:

0

tg a f,

где а - упомянутый угол;

f - коэффициент трения между деталя5 ми 1 иЗ (2 и 3).

Приведенное неравенство отражает условие самоторможения пар трения.

Для тою, чтобы величина угла а не была малой (что увеличивало бы осевые га0 бариты соединения), к торцовым поверхностям соединительного элемента или валов 1 и 2 могут быть прикреплены фрикционные накладки, материал которых имеет высокий коэффициент трения, например, резина (f

5 1- 4), что является возможным, поскольку осевые нагрузки во время работы соединения валов невелики. При указанных выше значениях f величина угла составит 45-76°. В этом случае соединение валов обеспечи0 вает надежную работу и при отсутствии магнитов 4 и 5.

В случае использования магнитов в конструкции соединения валов сила взаимодействия между ними выбирается из условия

5 обеспечения демонтажа соединительного элемента 3 вручную или с применением простейших инструментов. Магниты 4 и 5 должны быть изолированы от соответствующих деталей с целью исключения магнитных на0 водок, если эти детали выполняются из ферромагнитного материала.

Предлагаемое соединение валов является конструктивным и технологичным поскольку при обработке соединительного

5 элемента 3 и концов валов 1 и2 сокращается номенклатура режущего инструмента, а конструктивные поверхности сопрягаются по плоскостям.

Таким образом, предлагаемое соедине0 ние позволит повысить надежность и технологичность конструкции соединяемых валов.

Формула изобретения

1. Соединение валов, содержащее сое5 динительный элемент, выполненный в виде стержня с цилиндрической средней частью, установленный в осевом зазоре между взаимообращенными торцами валов соосно с последними, профилированные концы которого расположены в ответных пазах, выполненных на торцовых поверхностях валов, при этом соединительный элемент выполнен со смещенным относительно его оси центром тяжести, отличающееся тем, что, с целью повышения надежности и технологичности конструкции, концы соединительного элемента выполнены с прямоугольным поперечным сечением, торцы указанного элемента расположены параллельно друг другу под углом к его продольной оси, торцовые поверхности соединяемых валов наклонены относительно одна другой, причем один из концов соединительного элемента в продольном сечении имеет форму параллелограмма, другой - форму трапеции, а торцовые поверхности средней части соединительного элемента и

0

обращенные к ним соответствующие торцовые поверхности концов валов находятся в постоянном контакте по всей площади.

2.Соединение поп.1,отличающее- с я тем. что на взаимообращенных торце одного из концов соединительного элемента и дне паза под него выполнены совмещенные гнезда, в которых размещены постоянные магниты со встречно направленными разноименными полюсами.

3.Соединение поп.1,отличающее- с я тем, что торцовые поверхности элементов соединения наклонены к оси последнего под углом, не превышающим угол трения.

4.Соединение поп.1,отличающее- с я тем, что торцовые поверхности элементов соединения выполнены с фрикционным покрытием.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОЕДИНЕНИЕ ВАЛОВ | 1992 |

|

RU2044182C1 |

| СОЕДИНЕНИЕ ВАЛОВ | 1992 |

|

RU2044185C1 |

| СОЕДИНЕНИЕ ВАЛОВ | 1992 |

|

RU2049276C1 |

| СОЕДИНЕНИЕ ВАЛОВ | 1992 |

|

RU2044184C1 |

| СОЕДИНЕНИЕ ВАЛОВ | 1992 |

|

RU2044183C1 |

| СОЕДИНЕНИЕ ВАЛОВ | 1992 |

|

RU2044186C1 |

| СОЕДИНЕНИЕ ВАЛОВ | 1992 |

|

RU2044181C1 |

| СОЕДИНЕНИЕ ВАЛОВ | 1992 |

|

RU2036340C1 |

| Соединение валов | 1990 |

|

SU1703878A1 |

| Соединение валов | 1991 |

|

SU1754962A1 |

Изобретение относится к машиностроению, в частности к соединениям соосных валов. Цель изобретения - повышение надежности и упрощение технологии изготовления. Соосные друг другу валы 1 и 2 соединены соединительным элементом (Э) 3, средняя часть которого выполнена в виде цилиндрического стержня. Концы соединительного элемента выполнены с прямоугольным профилем поперечного сечения. В продольном сечении один конец имеет форму параллелограмма, другой - форму трапеции. Концы валов 1 и 2 имеют соответствующие ответные сквозные пазы. Торцовые поверхности валков также выполнены наклонными и находятся в постоянном контакте с торцовыми поверхностями средней части Э 3. Постоянные магниты 4 и 5, установленные соответственно на валу 2 и Э 3, обеспечивают дополнительную фиксацию Э 3. При работе на концах Э 3 возникают центробежные силы, создающие вращающий момент, действующий на Э в направлении против часовой стрелки. Защемляющие усилия между торцовыми поверхностями, возникающие от действия вращающего момента, способствуют повышению надежности соединения валов. 3 з.п. ф-лы, 2 ил.

Виц) д

Фиг. 2

Авторы

Даты

1991-08-30—Публикация

1989-12-29—Подача