Изобретение относится к аппаратурному оформлению процессов тепломассообмена в системе газ(пар)-жидкость и может быть использовано в химической, нефтехимический, нефтегазовой и других отраслях промышленности преимущественно для обработки загрязненных потоков.

Целью изобретения является расширение диапазона устойчивой работы за счет обеспечения постоянного соотношения сечений для слива жидкости и прохода газа.

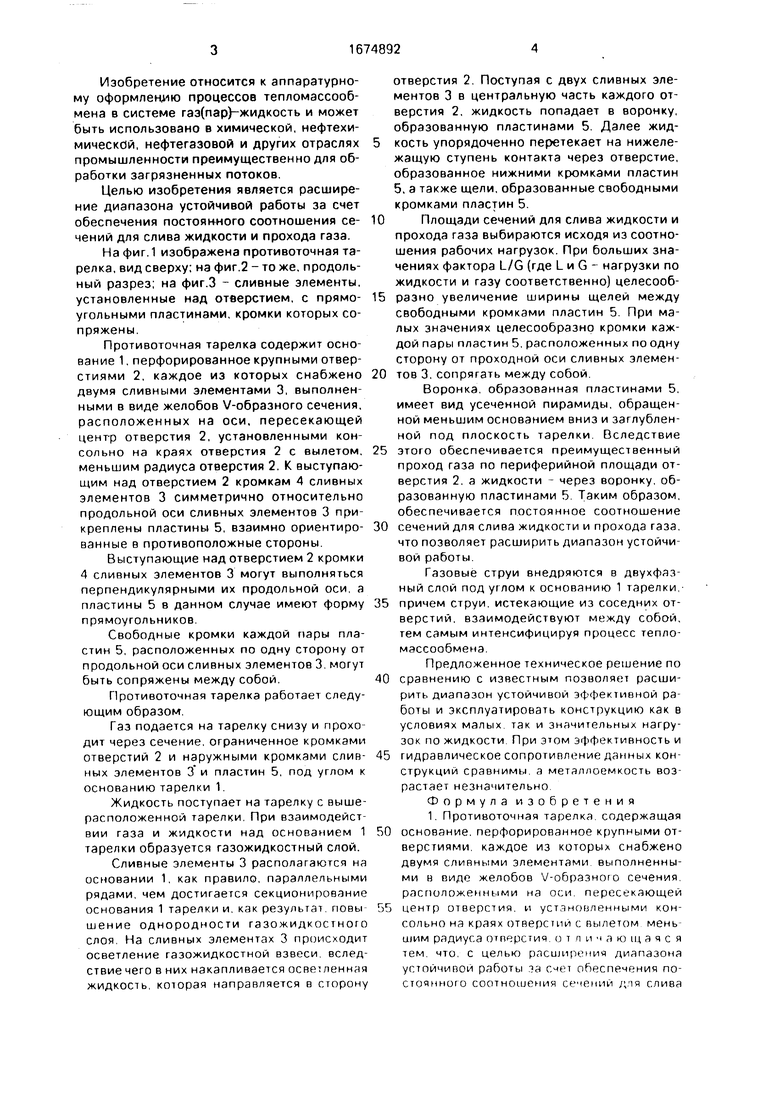

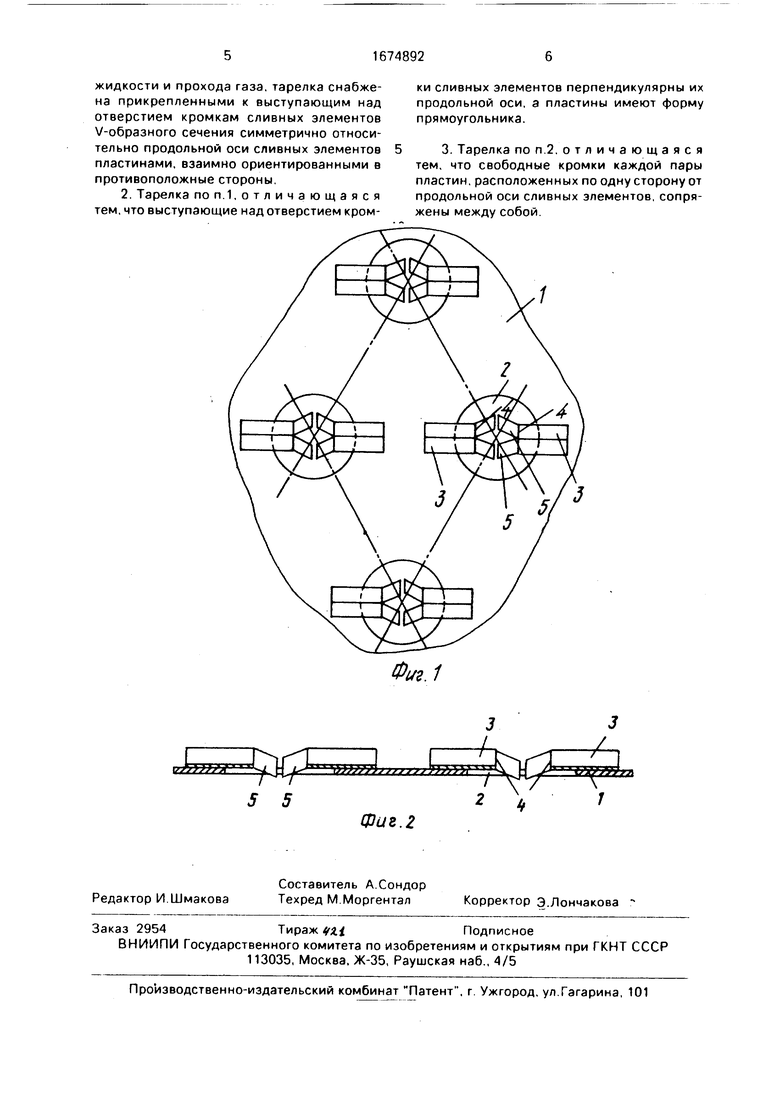

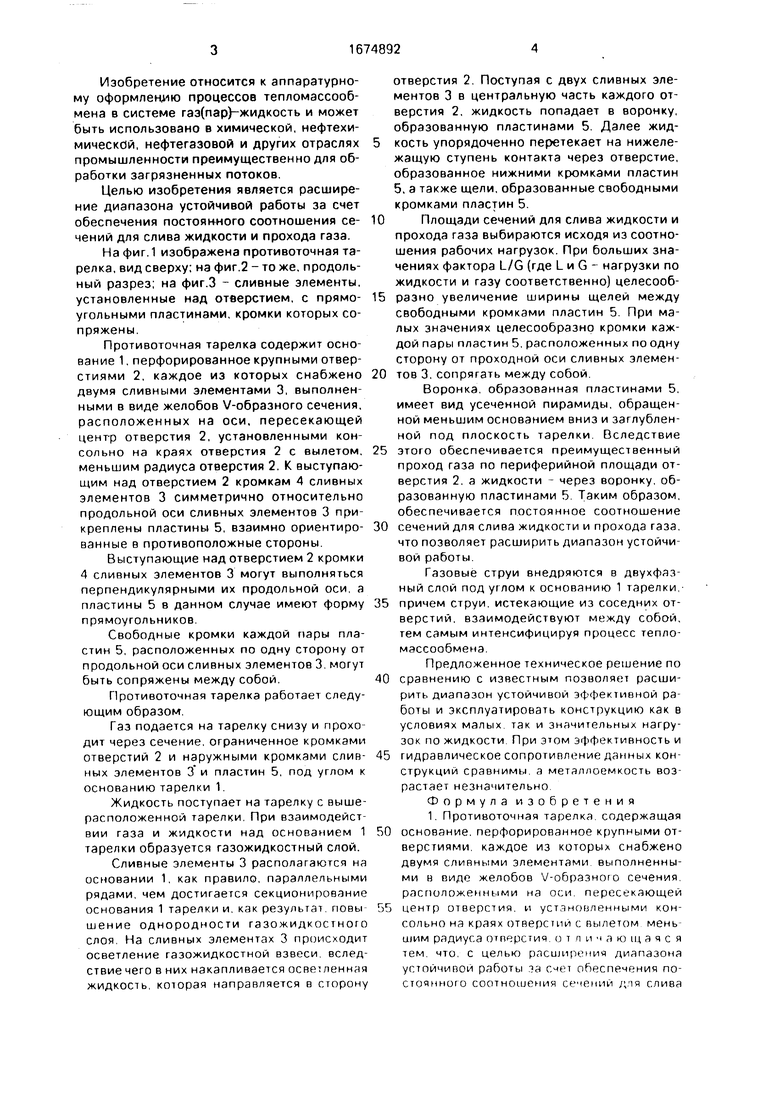

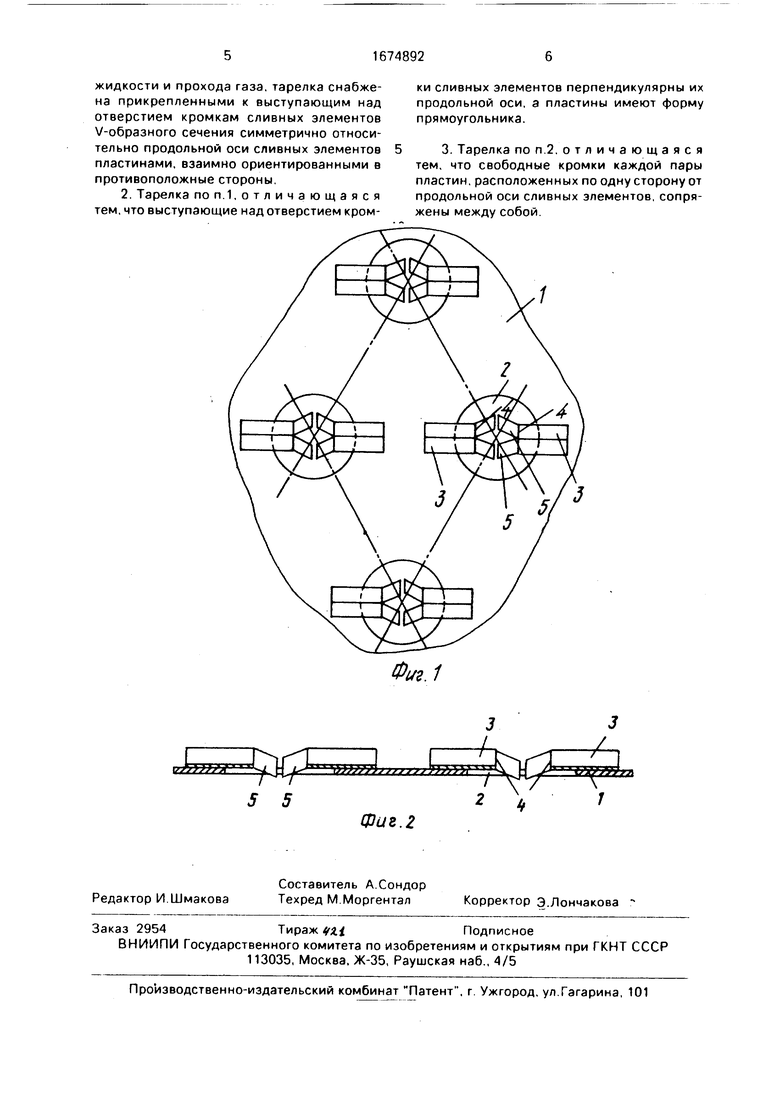

На фиг.1 изображена противоточная тарелка, вид сверху; на фиг.2 - то же, продольный разрез; на фиг.З - сливные элементы, установленные над отверстием, с прямоугольными пластинами, кромки которых сопряжены.

Противоточная тарелка содержит основание 1. перфорированное крупными отверстиями 2, каждое из которых снабжено двумя сливными элементами 3, выполненными в виде желобов V-образного сечения, расположенных на оси, пересекающей цент-р отверстия 2, установленными кон- сольно на краях отверстия 2 с вылетом, меньшим радиуса отверстия 2. К выступающим над отверстием 2 кромкам 4 сливных элементов 3 симметрично относительно продольной оси сливных элементов 3 прикреплены пластины 5, взаимно ориентированные в противоположные стороны.

Выступающие над отверстием 2 кромки 4 сливных элементов 3 могут выполняться перпендикулярными их продольной оси, а пластины 5 в данном случае имеют форму прямоугольников.

Свободные кромки каждой пары пластин 5, расположенных по одну сторону от продольной оси сливных элементов 3. могут быть сопряжены между собой.

Противоточная тарелка работает следующим образом.

Газ подается на тарелку снизу и проходит через сечение, ограниченное кромками отверстий 2 и наружными кромками сливных элементов 3 и пластин 5, под углом к основанию тарелки 1.

Жидкость поступает на тарелку с вышерасположенной тарелки. При взаимодействии газа и жидкости над основанием 1 тарелки образуется газожидкостный слой.

Сливные элементы 3 располагаются на основании 1, как правило, параллельными рядами, чем достигается секционирование основания 1 тарелки и. как результат повышение однородности газожидкостного слоя. На сливных элементах 3 происходит осветление газожидкостной взвеси, вследствие чего в них накапливаетея осветленная жидкость, которая направляется в сторону

отверстия 2. Поступая с двух сливных элементов 3 в центральную часть каждого отверстия 2, жидкость попадает в воронку, образованную пластинами 5. Далее жидкость упорядочение перетекает на нижележащую ступень контакта через отверстие, образованное нижними кромками пластин 5, а также щели, образованные свободными кромками пластин 5.

0Площади сечений для слива жидкости и

прохода газа выбираются исходя из соотношения рабочих нагрузок. При больших значениях фактора L/C (где L и G - нагрузки по жидкости и газу соответственно) целесооб5 разно увеличение ширины щелей между свободными кромками пластин 5. При малых значениях целесообразно кромки каждой пары пластин 5, расположенных по одну сторону от проходной оси сливных элемен0 тов 3, сопрягать между собой.

Воронка, образованная пластинами 5. имеет вид усеченной пирамиды, обращенной меньшим основанием вниз и заглубленной под плоскость тарелки. Вследствие

5 этого обеспечивается преимущественный проход газа по периферийной площади отверстия 2. а жидкости - через воронку, образованную пластинами 5. Таким образом, обеспечивается постоянное соотношение

0 сечений для слива жидкости и прохода газа, что позволяет расширить диапазон устойчивой работы.

Газовые струи внедряются в двухфазный слой под углом к основанию 1 тарелки,5 причем струи, истекающие из соседних отверстий, взаимодействуют между собой, тем самым интенсифицируя процесс тепломассообмена.

Предложенное техническое решение по

0 сравнению с известным позволяет расширить диапазон устойчивой эффективной работы и эксплуатировать конструкцию как в условиях малых так и значительных нагрузок по жидкости При этом эффективность и

5 гидравлическое сопротивление данных конструкций сравнимы а металлоемкость возрастает незначительно

Формула изобретения

1. Противоточная тарелка содержащая

0 основание, перфорированное крупными отверстиями, каждое из которых снабжено двумя сливными элементами выполненными в виде желобов V-образного сечения расположенными на оси пересекающей

5 центр отверстия, и установленными кон- сольно на краях отверстии с вылетом меньшим радиуса отперолия о т л и ч а ю щ а я с я тем что, с целью расширения диапазона устойчивой работы за счет обеспечения постоянного соотношения сечений дня слива

жидкости и прохода газа, тарелка снабжена прикрепленными к выступающим над отверстием кромкам сливных элементов V-образного сечения симметрично относительно продольной оси сливных элементов пластинами, взаимно ориентированными в противоположные стороны.

2. Тарелка по п. 1,отличающаяся тем, что выступающие над отверстием кромки сливных элементов перпендикулярны их продольной оси, а пластины имеют форму прямоугольника.

3. Тарелка по п.2. отличающаяся тем, что свободные кромки каждой пары пластин, расположенных по одну сторону от продольной оси сливных элементов, сопряжены между собой.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОНТАКТНОЕ УСТРОЙСТВО ДЛЯ ТЕПЛОМАССООБМЕННЫХ АППАРАТОВ | 2008 |

|

RU2355457C1 |

| Противоточная контактная тарелка | 1987 |

|

SU1452537A1 |

| Тепломассообменный аппарат | 1991 |

|

SU1801537A1 |

| КОНТАКТНОЕ УСТРОЙСТВО ДЛЯ ТЕПЛОМАССООБМЕННОГО АППАРАТА | 2022 |

|

RU2780517C1 |

| ВИХРЕВОЕ КОНТАКТНОЕ УСТРОЙСТВО | 2023 |

|

RU2791822C1 |

| Контактное устройство для взаимодействия газа /пара/ с жидкостью | 1982 |

|

SU1029974A1 |

| Клапанная тарелка | 1982 |

|

SU1143432A1 |

| УСТРОЙСТВО И МЕТОД ПРИМЕНЕНИЯ ДЛЯ ТЕПЛОМАССООБМЕНА МЕЖДУ ГАЗОМ И ЖИДКОСТЬЮ | 2014 |

|

RU2658395C2 |

| Тепломассообменный аппарат | 1988 |

|

SU1528519A1 |

| Отбойно-ректификационное контактное устройство для тепломассообмена между паром (газом) и жидкостью | 2024 |

|

RU2828599C1 |

Изобретение относится к аппаратурному оформлению процессов тепломассообмена в системе газ (пар)-жидкость и может быть использовано в химической, нефтехимической, нефтегазовой и других отраслях промышленности Цель изобретения - расширение диапазона устойчивой работы за счет обеспечения постоянного соотношения сечений для слива жидкости и прохода газа Противоточная тарелка содержит основание 1, перфорированное крупными отверстиями 2. каждое из которых снабжено двумя сливными элементами 3, выполненными в виде желобов V-образного сечения расположенных консольно на оси пересекающей центр отверстия 2 К выступающим няд отверстием 2 кромкам 4 сливных элементов 3 симметрично относительно продольной оси сливных элементов 3 прикреплены пластины 5. взаимно ориентированные в противоположные стороны 2 з п Ф лы 3 ил Ё ;0 iVj 4 00 О ГО Фиг 3

-L }{ L ; }MvL jjjjЬ | дА

Фиг. Z

5 5

1

Фю.1

4/

дА

1

| Устройство для усиления микрофонного тока с применением самоиндукции | 1920 |

|

SU42A1 |

| Запальная свеча для двигателей | 1924 |

|

SU1967A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-09-07—Публикация

1989-09-06—Подача