Изобретение относится к аппаратурному оформлению процессов тепломэссорб- меиа в системе газ (пар)-жидкость, может найти применение в химической, нефтехимической и других отраслях промышленности для осуществления неадиабатический процессов,

Целью изобретения является расширение диапазона устойчивой работы и интенсификация тепломассообмена за счет повышения однородности газожидкостного слоя.

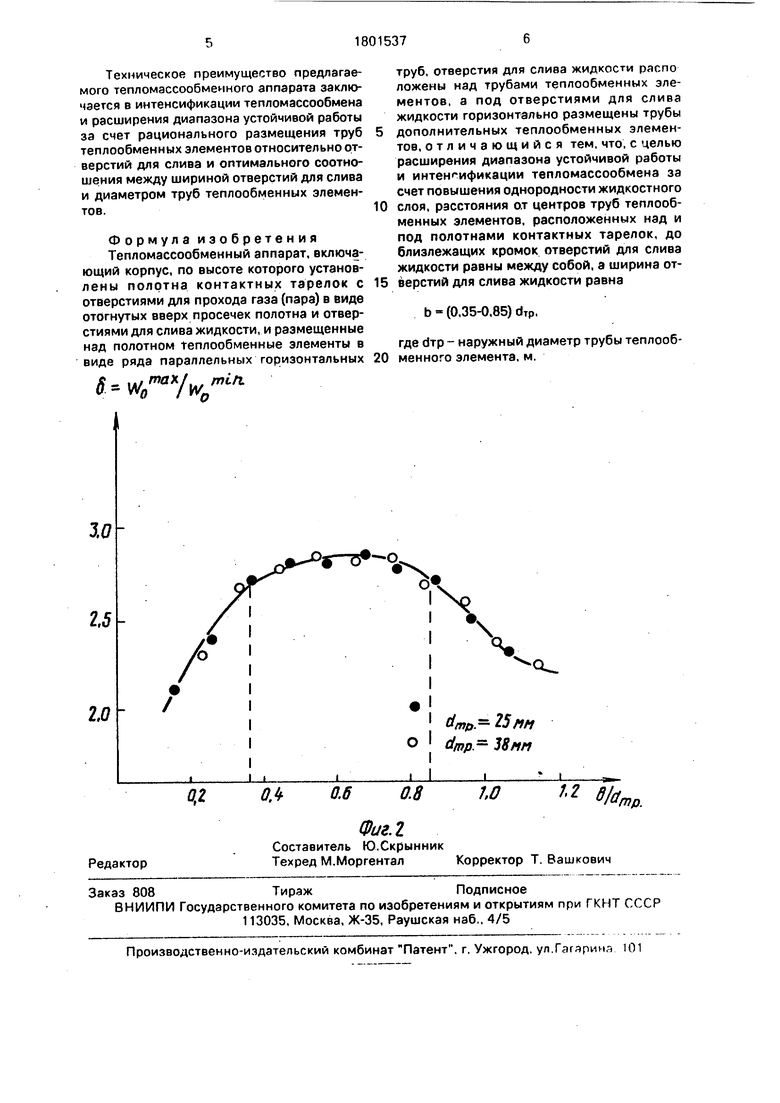

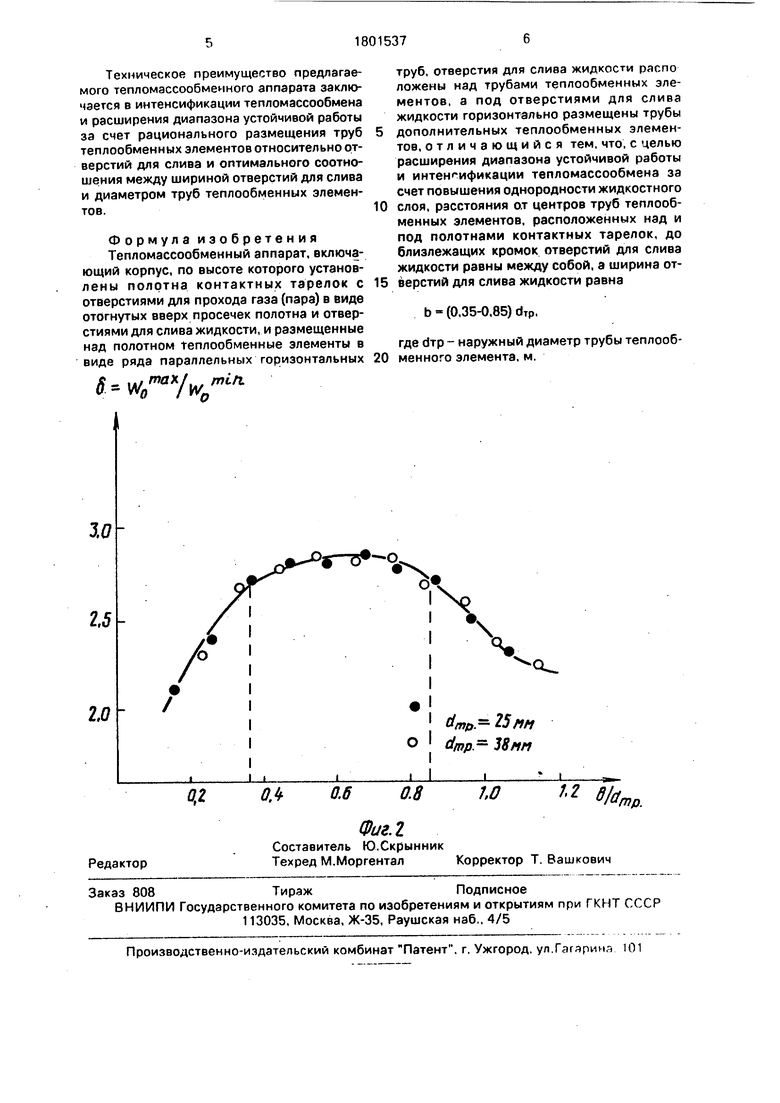

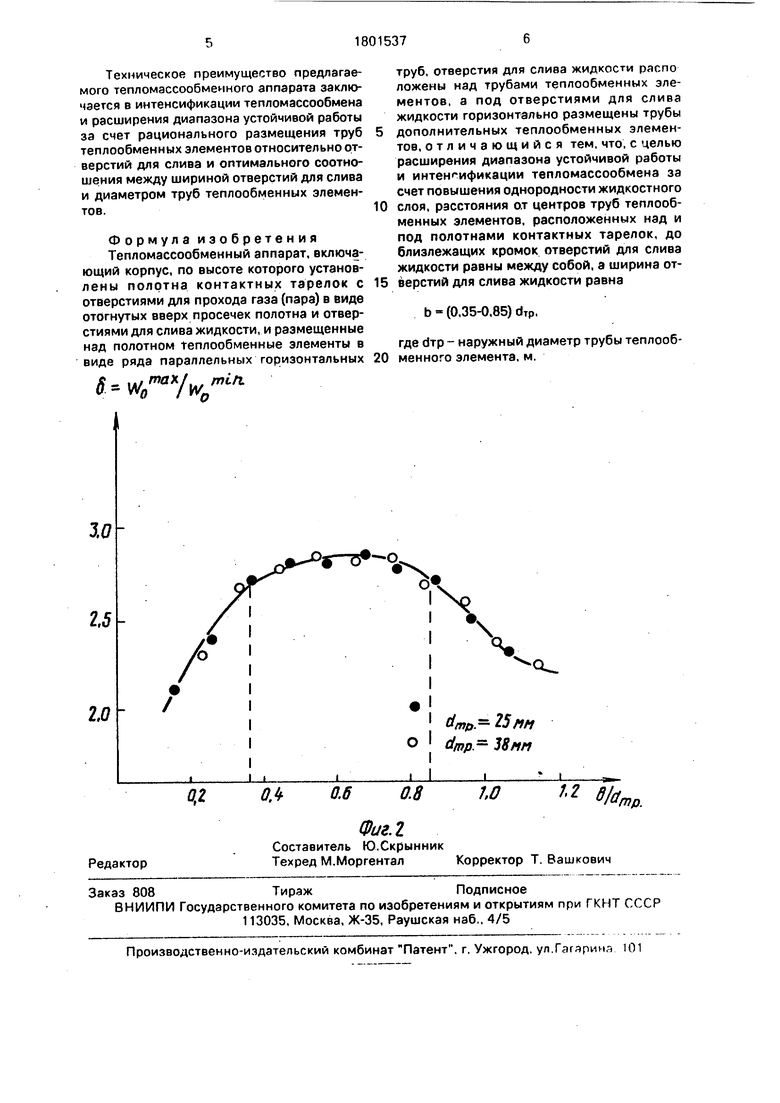

На фиг. 1 изображен тепломассообмен- ный аппарат, продольный разрез; на фиг. 2 - экспериментально полученная зависимость диапазона устойчивой работы тепло- массообменного аппарата с одной тарелкой d Womax/Womln от соотношения ширины отверстий для слива жидкости b к наружному диаметру трубы теплообменного элемента dip.

В корпусе тепломассообменного аппарата 1 по высоте расположены контактные тарелки 2. Тарелки 2 снабжены отверстиями для прохода газа 3 в виде отогнутых вверх просечек полотна тарелок 2 и отверстиями для слива жидкости 4, которые могут быть выполнены в виде щелей с отогнутыми вниз кромками. Над полотнами тарелок 2 в местах расположения отверстий для слива 4 установлены теплообменные элементы 5 в виде ряда горизонтальных параллельных труб. Под отверстиями для слмвз жидкости 4 размещены дополнительно теплообменные элементы 6, Отверстия для слива 4 размещаются симметрично относительно продольных осей труб теплообменных элементов 5 и 6. При этом расстояния от центров труб теплообменных элементов 5 и 6 (От и Ог) до близлежащих кромок отверстий для слива жидкости 4 равны между собой (lOiAl |OiAll 02B l02Bll), ширина b отверстий для слива жидкости4 равна b(0.35...0,85)dTp,

где dTp - наружный диаметр трубы теплооб- меного элемента 5 и 6, м.

С целью доказательства данного соотношения были проведены исследования по влиянию соотношения b/drp а диапазон устойчивой работы однотарельчатого аппарата 6 , который вычислялся как соотношение максимальной скорости газа в отверстиях тарелки W0max к скорости вступления тарелки в работу Womln Эксперименты приведены в колонне диаметром 400 мм на системе вода-воздух. Диаметр труб теплообменных элементов составлял 25 и 38 мм. Свободное сечение отверстий для прохода газа составляло 17%. Из приведенной на фиг. 2 зависимости можно сделать ьывод. что наиболее

широкий диапазон устойчивой работы 6 (свыше 2,7) реализуется при значениях соотношения b/dip лежащих в пределах 0,35...0,85. Тепломассообменный аппарат работает

следующим образом.

Жидкость поступает на полотно тарелки 2 либо с распределительной тарелки (не показана), либо с вышерасположенной тарелки, газ (пар), проходя через отверстия 3,

эжектирует жидкость, и образовавшиеся струи направляются на трубы верхнего теплообменного элемента 5. В результате удара газожидкостной струи о трубы верхнего теплообменного элемента 5 происходит су5 щественная интенсификация процесса тепломассообмена и сепарация основной массы прокрнтактировавшей-жидкости. После удара газ (пар) поступает на вышерасположенную тарелку, а проконтактировавшая

0 с газом (паром) жидкость через отверстия 4, расположенные непосредственно под трубами верхнего теплообменного элемента 5, попадает на трубы нижнего теплообменного элемента 6, где происходит дополнитель5 ный теплообмен. Путем исполнения отверстий 4 для слива жидкости в виде щелей с отогнутыми вниз кромками и подбора расстояния полотном тарелки 2 и трубами нижнего теплообменного элемента 6

0 достигается необходимый гидравлический затвор, препятствующий проходу газа (пара) через отверстие 4 для слива жидкости. Через зазор между полотном тарелки 2 и трубами нижнего теплообменного элемента

5 б либо зазор между трубами нижнего тепло- обменного элемента 6 и кромками отверстий 4 в случае исполнения последних в виде щелей с кромками, отогнутыми вниз, жидкость, образуя пленку в межтарельча0 том пространстве, попадает на нижерасположенную тарелку.

t

Размещение труб верхнего 5 и нижнего 6 теплообменных элементов с равными рас5 стояниями от их центров до близлежащих кромок отверстий для слива жидкости 4 (101А| 101АМ 102В| 102В|)создаетусло- вия минимального гидравлического сопротивления для слива жидкости. Это

0. препятствует накоплению жидкости на плато тарелки 2, способствует упорядочению слива жидкости. В результате этого повышается однородность образующегося на плато газожидкостного слоя и интенсифи5 цируется тепломассообмен в аппарате. Выполнение отверстий для слива жидкости шириной Ь, равной (...0,85) dtp, позволяет максимально расширить диапазон устойчивой работы контактных тарелок, а значит и теплообменного аппарата в целом.

Техническое преимущество предлагаемого тепломассообменного аппарата заключается в интенсификации тепломассообмена и расширения диапазона устойчивой работы за счет рационального размещения труб теплообменных элементов относительно отверстий для слива и оптимального соотношения между шириной отверстий для слива и диаметром труб теплообменных элементов.

Формула изобретения Тепломассообменный аппарат, включающий корпус, по высоте которого установлены полотна контактных тарелок с отверстиями для прохода газа (пара) в виде отогнутых вверх просечек полотна и отверстиями для слива жидкости, и размещенные над полотном теплообменные элементы в виде ряда параллельных горизонтальных

8

труб, отверстия для слива жидкости распо ложены над трубами теплообменных элементов, а под отверстиями для слива жидкости горизонтально размещены трубы

дополнительных теплообменных элементов, отличающийся тем, что, с целью расширения диапазона устойчивой работы и интенсификации тепломассообмена за счет повышения однородности жидкостного

слоя, расстояния от центров труб теплообменных элементов, расположенных над и под полотнами контактных тарелок, до близлежащих кромок отверстий для слива жидкости равны между собой, а ширина отверстий для слива жидкости равна

b - (0,35-0,85) dtp,

где - наружный диаметр трубы теплооб- менного элемента, м.

| название | год | авторы | номер документа |

|---|---|---|---|

| Тепломассообменный аппарат | 1988 |

|

SU1528519A1 |

| Тепломассообменный аппарат | 1987 |

|

SU1473790A1 |

| КОНТАКТНОЕ УСТРОЙСТВО СМИРНОВА | 2001 |

|

RU2198012C1 |

| КОНТАКТНОЕ УСТРОЙСТВО ДЛЯ ТЕПЛОМАССООБМЕННЫХ АППАРАТОВ | 2008 |

|

RU2355457C1 |

| Контактное устройство для тепломассообменных аппаратов | 1989 |

|

SU1681877A1 |

| ТЕПЛОМАССООБМЕННЫЙ АППАРАТ | 1992 |

|

RU2060767C1 |

| Контактная тарелка | 1982 |

|

SU1053842A1 |

| Контактный элемент | 1988 |

|

SU1613128A1 |

| Тепломассообменный аппарат | 1982 |

|

SU1036338A1 |

| КОНТАКТНАЯ ТАРЕЛКА ДЛЯ ВИХРЕВЫХ ТЕПЛОМАССООБМЕННЫХ АППАРАТОВ | 1996 |

|

RU2152240C1 |

Изобретение относится к аппаратурному оформлению процессов тепломассообмена в системе газ (пар)-жидкость, может найти применение в химической, нефтехимической и других отраслях промышленности. Сущность изобретения: тепломассообменный аппарат содержит корпус 1, по высоте которого расположены контактные тарелки 2. Тарелки 2 снабжены отверстиями для прохода газа 3 в виде отогнутых вверх просечек полотна тарелки 2 и отверстиями для слива жидкости.4. Над и под отверстиями для слива жидкости 4 установлены теплообменные элементы 5 и 6 в виде ряда горизонтальных параллельных труб. При этом расстояния от центров труб теплообменных элементов 5 и 6 до близлежащих кромок отверстий для слива жидкости 4 равны между собой, а ширина отверстий для слива жидкости 4 равна К0.35...-.0.85) dTp, где dip - наружный диаметр трубы теплообмеиного элемента, м. 2 ил.

| Тепломассообменный аппарат | 1988 |

|

SU1528519A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1993-03-15—Публикация

1991-01-31—Подача