Изобретение относится к устройствам для перемешивания и может найти применение в нефтехимической нефтеперерабатывающей, пищевой и других отраслях промышленности

Цель изобретения - повышение эффективности перемешивания.

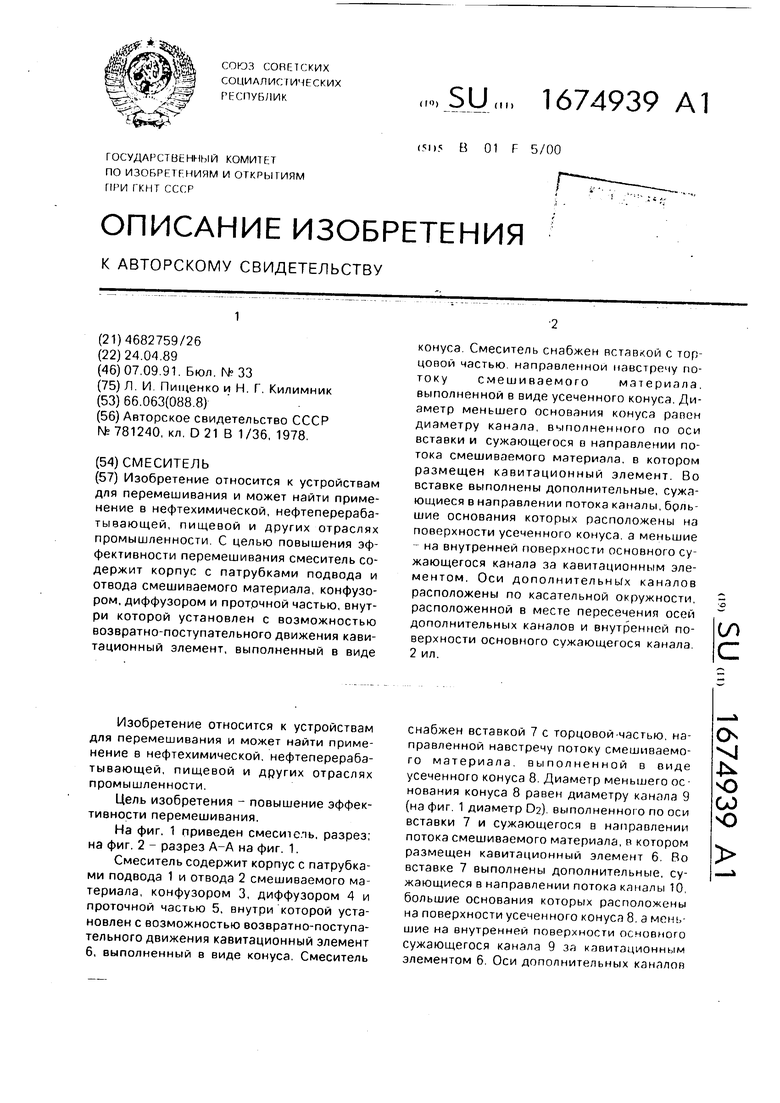

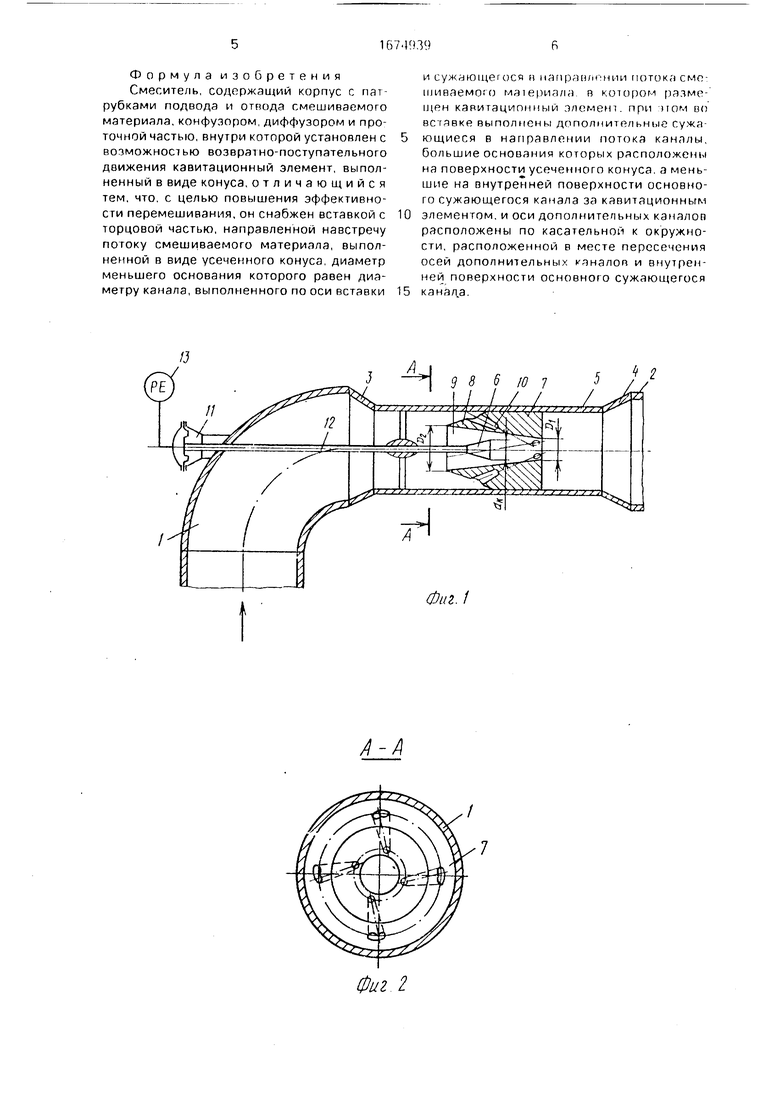

На фиг. 1 приведен смеситспь, разрез, на фиг 2 - разрез А-А на фиг 1

Смеситель содержит корпус с патрубками подвода 1 и отвода 2 смешиваемого ма териала, конфузором 3, диффузором 4 и проточной частью 5, внутри которой установлен с возможностью возвратно-поступательного движения кавитационныи элемент 6, выполненный в виде конуса Смеситель

снабжен вставкой 7 с торцовой частью направленной навстречу потоку смешиваемого материала выполненной в виде усеченного конуса 8 Диаметр меньшего ос нования конуса 8 равен диаметру канала 9 (на фиг 1 диаметр D2) выполненного по оси вставки 7 и сужающегося в направлении потока смешиваемого материала, в котором размещен кавитационныи элемент 6 Во вставке 7 выполнены дополнительные, сужающиеся в направлении потока каналы 10 большие основания которых расположены на поверхности усеченного конуса 8 а мснь шие на внутренней поверхности основного сужающегося канала 9 за кзвитационным элементом 6 Оси дополнительных каналов

о J

-N

Ю

со

Ю

10 расположены пи касательной кокружно сти. расположенной в месте пересечения осей дополнительных каналов 10 и внутренней поверхности основного сужающегося канала 9.

Смеситель работает следующим образом.

Смешиваемый материал через патрубок 1 подвода и конфузор 3 подают в проточную часть 5. в которой установлен кавитационныи элемент, выполненный в виде конуса 6. Часть потока материала поступает в сужающийся канал 9, при этом возрастает его скорость и достигает максимальной величины в месте наименьшего проходного сечения между поверхностью канала 9 и наружной поверхностью конуса

6,а давление среды понижается. При достижении величины давления насыщенных паров возникают кавитационные пузырьки (каверны), при схлопывании которых образуются поля высокоскоростных микроструй и ударных давлений. Эти микроструи оказывают размалывающее воздействие на обрабатываемую среду.

Другая часть потока поступает в сужающиеся каналы 10, выполненные во вставке

7.и выходят из них в виде струй, которые взаимодействуют с центральным потоком таким образом, что начинают его закручивать. Это взаимодействие проявляется во вращении каверны, образованной за конусом 6. При вращении каверны ее хвостовая часть становится более размытой, при этом наблюдается существенный рост количества генерируемых кавитационных пузырьков.

Положительный эффект в смесителе достигается за счет того, что кавитационная каверна возникает при течении материала в кольцевом пространстве между наружной поверхностью конуса 6 и поверхностью сужающегося канала9 вставки 7(инымисловами в образовании каверны принимают участие оба элемента), а также за счет того, что в результате взаимодействия струй, истекающих из каналов 10, выполненных во вставке 7 с каверной, образованной за конусом 6, последняя получает вращательный импульс (ввиду тангенциального выхода каналов). Кроме того, размывается хвостовая часть каверны и генерируются дополнительные кавитационные пузырьки, что интенсифицирует кавитационное воздействие.

В смесителе имеет место перераспределение потоков. Так, часть потока, протекающая через канал 9, является первопричиной создания кавитационной каверны, а истекающие из каналов 10 струи интенсифицируют образование каверны

Ввиду того, что в жидкости, окружающей каверну, давление ниже давления жидкости перед конусом 6 и на входе в сужающиеся каналы 10 вставки 7 создаются условия

эжектирования второй части потока через каналы 10. Поэтому не происходит значительного повышения гидравлического сопротивления на уставке 7.

Необходимо отметить, что существует

оптимальное соотношение между частями потока, направляемого через сужающийся канал 9 и канал 10 Наилучшие результаты достигаются при расходе через каналы 10 в диапазоне 15-20% от суммарного расхода.

Сечение в месте установки конуса 6 выбирают из условий наступления развитой кавитации и отношение диаметра внутренней поверхности сужающегося канала 9 во вставке 7 и диаметра конуса 6 (oV) равно

0.75-0,15. Суммарное сечение каналов 10 выбирают из условия пропускания 10-20% суммарного расхода

Соотношение между частями потоков, направляемых через канал 9 и каналы 10,

обеспечивается путем изменения проходного сечения кольцевого зазора между конусом 6 и поверхностью канала 9. При уменьшении проходного сечения кольцевого зазора расход через каналы 10 растет,

при увеличении - падает.

После прохода вставки 7 поток смешиваемого материала поступает в диффузор 4 и патрубок 2 отвода, где скорость его понижается до первоначальной величины (с учетом потерь на гидравлическое сопротивление).

Положение конуса 6 относительно сужающегося канала 9 может изменяться с помощьюпривода11

возвратно-поступательного перемещения, к мембране которого жестко прикреплена ось 12 кавитационного элемента 5. Работой привода управляет задатчик 13 положения.

Результаты испытания предлагаемого

смесителя показали существование оптимального соотношения между расходом смеси через канал 9 и расходом смеси через каналы 10 Кроме того, испытания показали

повышение эффективности работы смесителя и интенсификацию процесса перемешивания в 2-2,5 раза.

Таким образом, предлагаемое изобре- тения позволяет интенсифицировать процесс перемешивания, повысить реакционную способность перемешиваемой среды, снизить удельные энергозатраты на обработку среды повысить качество обработанной среды.

Формула изобретения Смеситель, содержащий корпус с патрубками подвода и отвода смешиваемого материала, конфузором, диффузором и проточной частью, внутри которой установлен с возможностью возвратно-поступательного движения кавитационный элемент, выполненный в виде конуса, отличающийся тем, что. с целью повышения эффективности перемешивания, он снабжен вставкой с торцовой частью, направленной навстречу потоку смешиваемого материала, выполненной в виде усеченного конуса, диаметр меньшего основания которого равен диаметру канала, выполненного по оси вставки

0

5

и сужающегося в намранлонии потока смешиваемого материя/и) в котором размещен кавигациомный элемент, при ном во вставке выполнены дополнительные сужающиеся в направлении потока каналы, большие основания которых расположены на поверхности усеченного конуса, а меньшие на внутренней поверхности основного сужающегося канала за кавитационным элементом, и оси дополнительных каналоп расположены по касательной к окружности, расположенной в месте пересечения осей дополнительных каналоп и внутренней поверхности основного сужающегося канала.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАВИТАЦИОННЫЙ РЕАКТОР | 1987 |

|

SU1534815A1 |

| СМЕСИТЕЛЬ | 1989 |

|

SU1785114A1 |

| Гидродинамический смеситель | 1989 |

|

SU1699568A1 |

| СМЕСИТЕЛЬ | 1990 |

|

SU1814217A1 |

| СМЕСИТЕЛЬ | 1989 |

|

SU1785113A1 |

| СМЕСИТЕЛЬ | 1990 |

|

SU1732530A1 |

| Смеситель | 1988 |

|

SU1558448A1 |

| КАВИТАЦИОННЫЙ РЕАКТОР | 1989 |

|

SU1672653A1 |

| СМЕСИТЕЛЬ | 1990 |

|

SU1800684A1 |

| КАВИТАЦИОННЫЙ СМЕСИТЕЛЬ | 1989 |

|

SU1681438A1 |

Изобретение относится к устройствам для перемешивания и может найти применение в нефтехимической, нефтеперерабатывающей, пищевой и других отраслях промышленности С целью повышения эффективности перемешивания смеситель содержит корпус с патрубками подвода и отвода смешиваемого материала конфузо- ром, диффузором и проточной частью, внутри которой установлен с возможностью возвратно-поступательного движения кави- тационный элемент, выполненный в виде конуса Смеситель снабжен вставкой с тор цовои частью направленной навстречу потоку смешиваемого материала выполненной в виде усеченного конуса Диаметр меньшего основания конуса рапен диаметру канала выполненного по оси вставки и сужающегося в направлении потока смешиваемого материала в котором размещен кавитационныи элемент Во вставке выполнены дополнительные, сужающиеся в направлении потока каналы боль шие основания которых расположены на поверхности усеченного конуса а меньшие - на внутренней поверхности основного су жающегося канала за кавитационным элементом Оси дополнительных каналов расположены по касательной окружности расположенной в месте пересечения осей дополнительных каналов и внутренней поверхности основного сужающегося канала 2 ил со С

/3

А

J 9 8 6 10 7

1 2

иг. /

А-А

| Устройство для гидродинамической распушки волокна | 1978 |

|

SU781240A1 |

Авторы

Даты

1991-09-07—Публикация

1989-04-24—Подача