Изобретение относится к области обезвоживания мелкодисперсных шламов и может быть использовано в угольной, металлургической и других отраслях промышленности.

Целью изобретения является повышение эффективности обезвоживания с получением транспортабельного осадка.

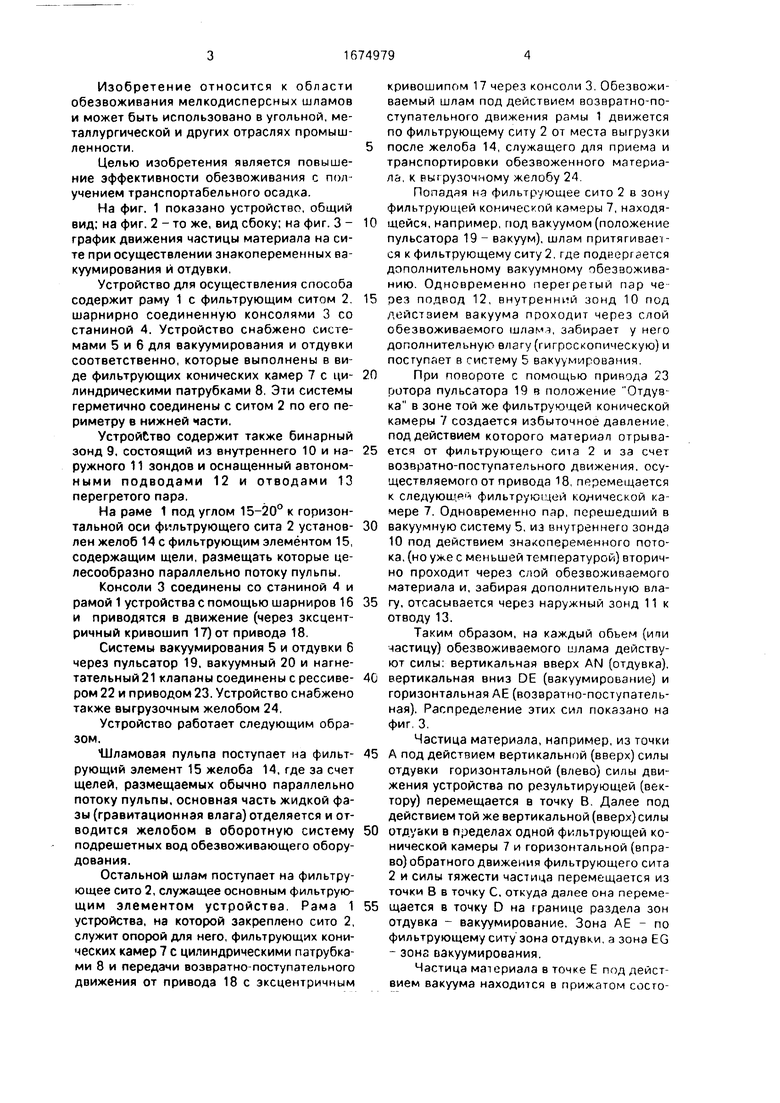

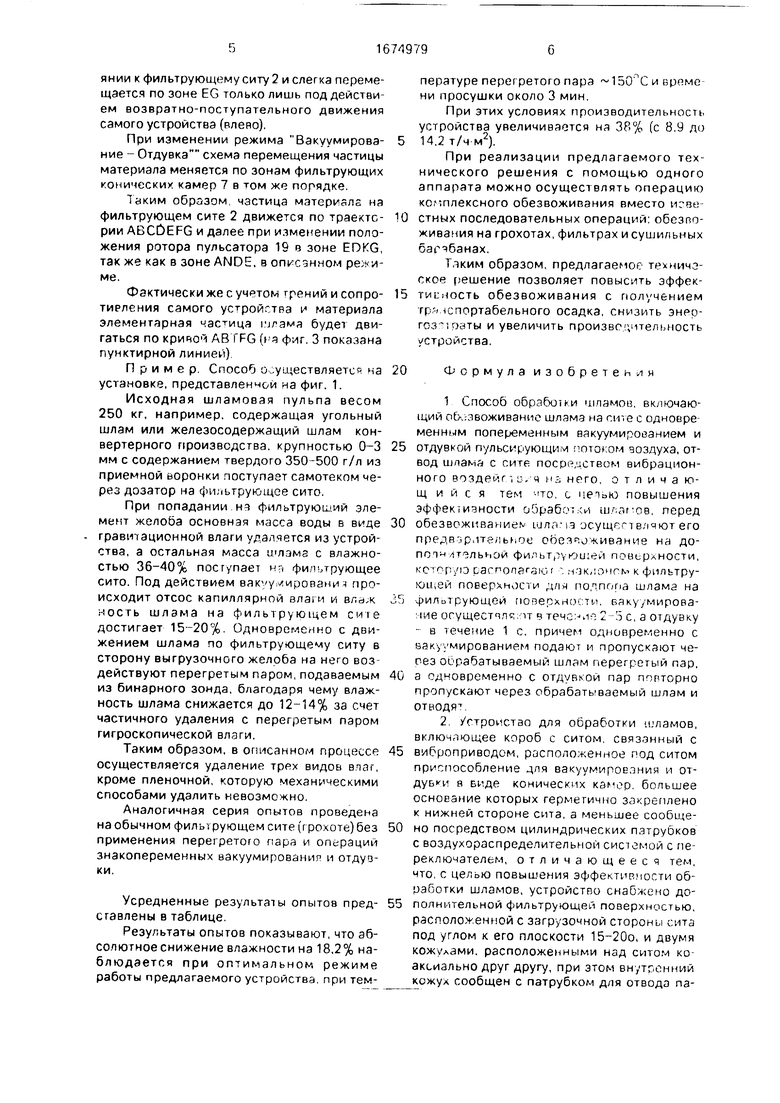

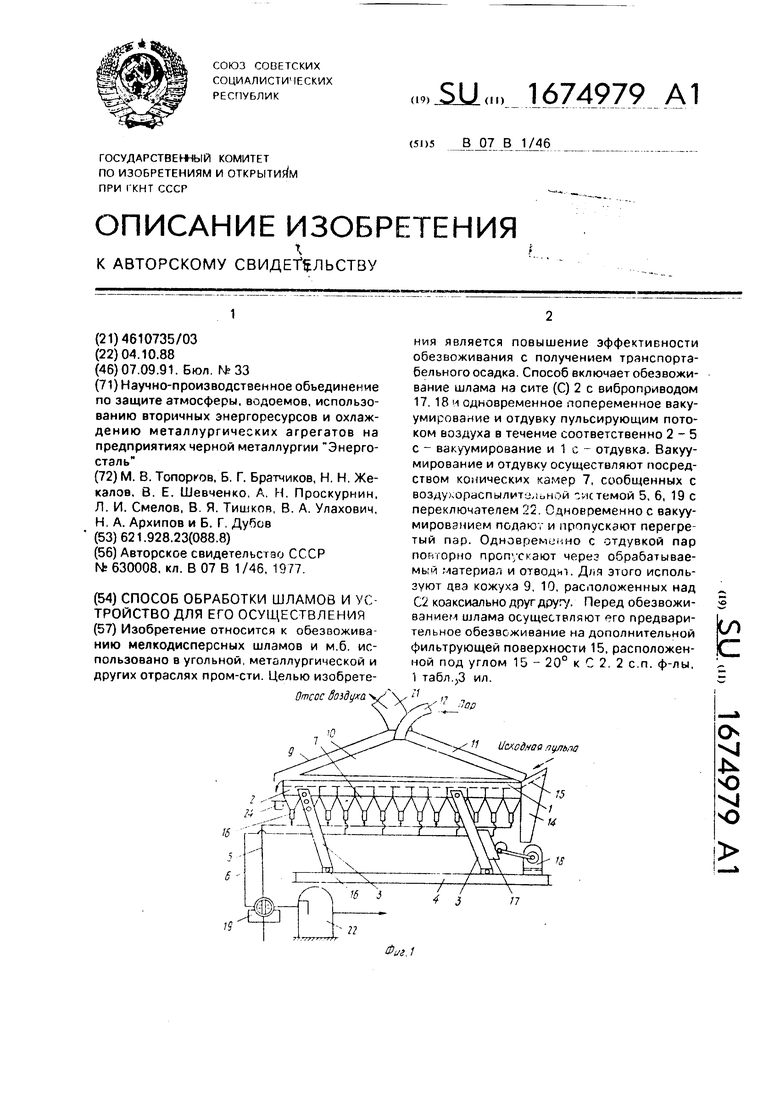

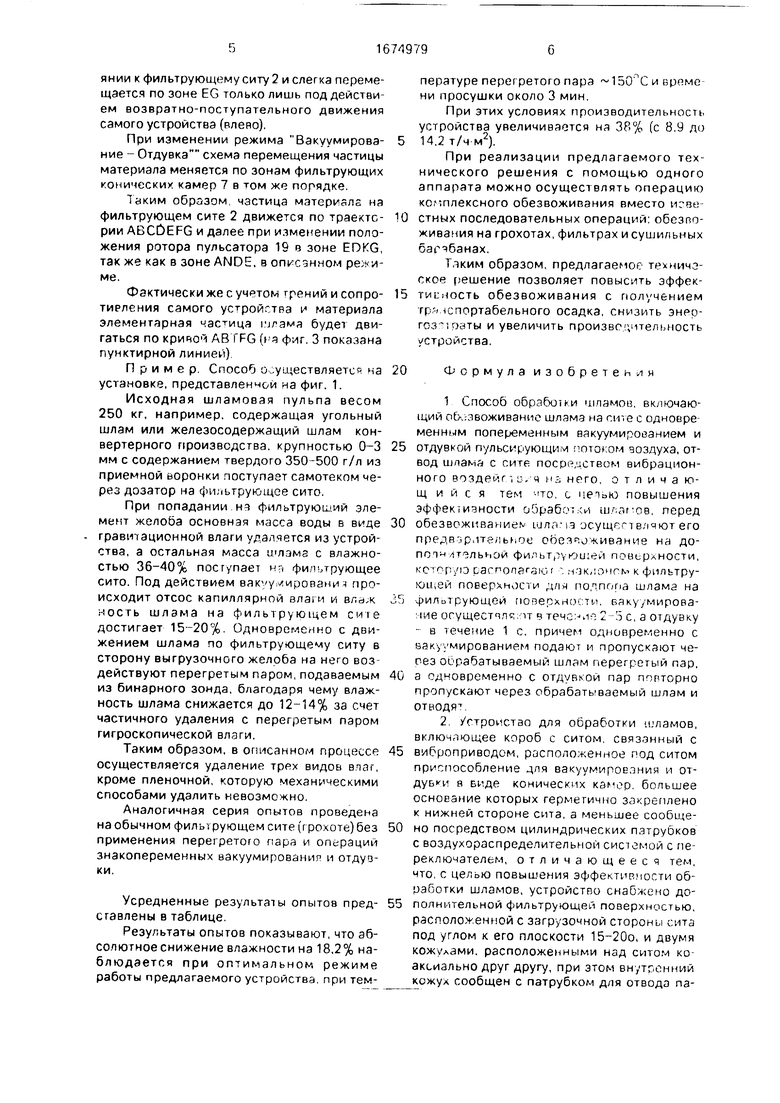

На фиг. 1 показано устройство, общий вид; на фиг. 2 - то же, вид сбоку; на фиг. 3 - график движения частицы материала на сите при осуществлении знакопеременных ва- куумирования и отдувки,

Устройство для осуществления способа содержит раму 1 с фильтрующим ситом 2. шарнирно соединенную консолями 3 со станиной 4. Устройство снабжено системами 5 и 6 для вакуумирования и отдувки соответственно, которые выполнены в виде фильтрующих конических камер 7 с ци- линдрическими патрубками 8. Эти системы герметично соединены с ситом 2 по его периметру в нижней части,

Устроййтво содержит также бинарный зонд 9, состоящий из внутреннего 10 и на- ружного 11 зондов и оснащенный автоном- ными подводами 12 и отводами 13 перегретого пара.

На раме 1 под углом 15-20° к горизонтальной оси фильтрующего сита 2 установ- лен желоб 14 с фильтрующим элементом 15, содержащим щели, размещать которые целесообразно параллельно потоку пульпы.

Консоли 3 соединены со станиной 4 и рамой 1 устройства с помощью шарниров 16 и приводятся в движение (через эксцентричный кривошип 17) от привода 18.

Системы вакуумирования 5 и отдувки 6 через пульсатор 19. вакуумный 20 и нагнетательный 21 клапаны соединены с рессиве- ром 22 и приводом 23. Устройство снабжено также выгрузочным желобом 24.

Устройство работает следующим образом.

Шламовая пульпа поступает на фильт- рующий элемент 15 желоба 14, где за счет щелей, размещаемых обычно параллельно потоку пульпы, основная часть жидкой фазы (гравитационная влага) отделяется и отводится желобом в оборотную систему подрешетных вод обезвоживающего оборудования.

Остальной шлам поступает на фильтрующее сито 2, служащее основным фильтрующим элементом устройства. Рама 1 устройства, на которой закреплено сито 2, служит опорой для него, фильтрующих конических камер 7 с цилиндрическими патрубками 8 и передачи возвратно-поступательного движения от привода 18 с эксцентричным

кривошипом 17 через консоли 3. Обезвоживаемый шлам под действием возвратно-поступательного движения рамы 1 движется по фильтрующему ситу 2 от места выгрузки после желоба 14, служащего для приема и транспортировки обезвоженного материала, к выгрузочному желобу 24

Попадая из фильтрующее сито 2 в зону фильтрующей конической камеры 7, находящейся, например, под вакуумом (положение пульсатора 19 - вакуум), шлам притягивается к фильтрующему ситу 2, где подвергается дополнительному вакуумному обезвоживанию. Одновременно перегретый пар че рез подвод 12, внутренний зонд 10 под действием вакуума проходит через слой обезвоживаемого шлэмэ, забирает у него дополнительную влагу (гигроскопическую) и поступает в систему 5 вак мирования.

При повороте с помощью привода 23 ротора пульсатора 19 в положение Отдув- ка в зоне той же фильтрующей конической камеры 7 создается избыточное давление, под действием которого материал отрывается от фильтрующего сита 2 и за счет возвратно-поступательного движения, осуществляемого от привода 18, перемещается к следующей фильтрующей комической ка мере 7. Одновременно пар, перешедший в вакуумную систему 5. из внутреннего зонда 10 под действием знакопеременного потока, (но уже с меньшей температурой) вторично проходит через слой обезвоживаемого материала и, забирая дополнительную влагу, отсасывается через наружный зонд 11 к отводу 13.

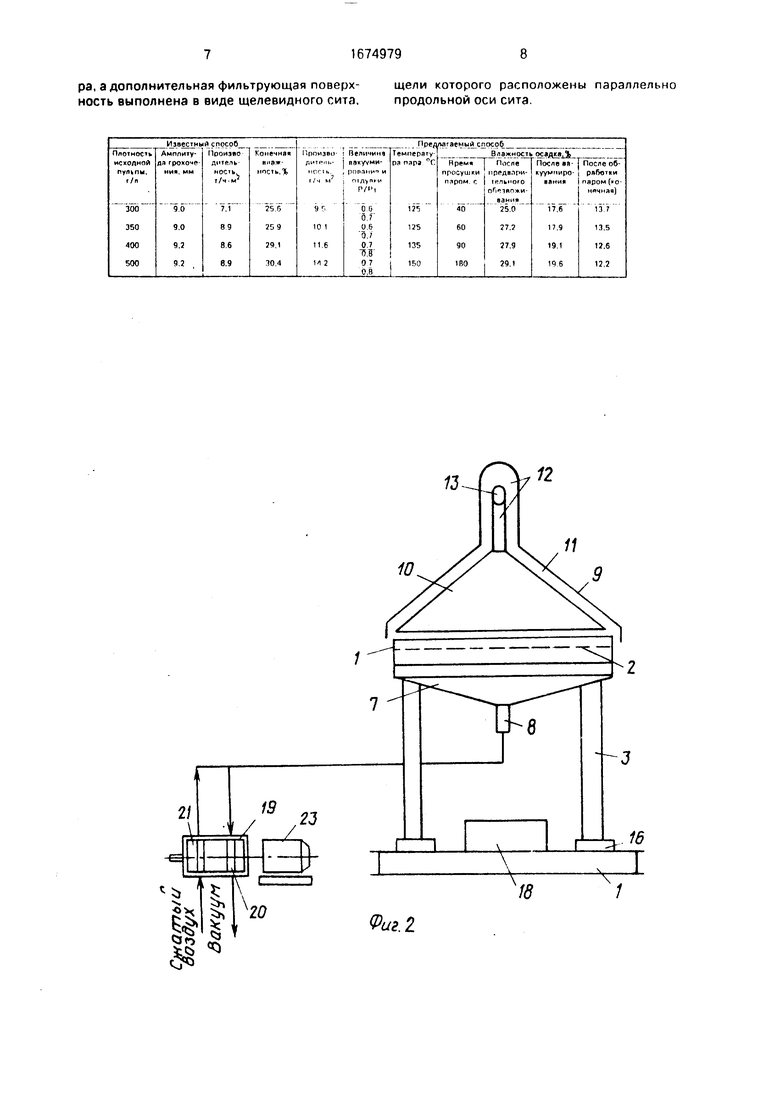

Таким образом, на каждый объем (ити настицу) обезвоживаемого шлама действуют силы: вертикальная вверх AN (отдувка), вертикальная вниз DE (вакуумирование) и горизонтальная АЕ (возвратно-поступательная). Распределение этих сил показано на фиг 3.

Частица материала, например, из точки А под действием вертикальной (вверх) силы отдувки горизонтальной (влево) силы движения устройства по результирующей (вектору) перемещается в точку В. Далее под действием той же вертикальной (вверх) силы отдуаки в пределах одной фильтрующей конической камеры 7 и горизонтальной (вправо) обратного движения фильтрующего сита 2 и силы тяжести частица перемещается из точки В в точку С, откуда далее она перемещается в точку D на границе раздела зон отдувка - вакуумирование. Зона АЕ - по фильтрующему ситу зона отдувки, а зона EG - зонз вакуумирования.

Частица материала в точке Е под действием вакуума находится в прижатом состоянии к фильтрующему ситу 2 и слегка перемещается по зоне EG только лишь под действием возвратно-поступательного движения самого устройства (влево).

При изменении режима Вакуумировэ- ние - Отдувка схема перемещения частицы материала меняется по зонам фильтрующих конических камер 7 в том же порядке.

Таким образом частица материала на фильтрующем сите 2 движется по траектории ABCUEFG и далее при изменении положения ротора пульсатора 19 в зоне EDKG, так же как в зоне ANDE, в описанном режиме.

Фактически же с УЧРТОМ фений и сопро- тиеления самого устройгтва и материала элементарная частица пгама будет двигаться по KpHRO i AB TFG (гз фиг. 3 показана пунктирной линией)

Пример. Способ о .уществляетсе ча установке, представленной ча фиг. 1.

Исходная шламовая пульпа весом 250 кг, например, содержащая угольный шлам или железосодержащий шлам конвертерного производства, крупностью 0-3 мм с содержанием твердого 350-500 г/л из приемной воронки поступает самотеком через дозатор на фильтрующее сито.

При попадании нч фильтруюший элемент желоба основная масса воды в виде гравитационной влаги удаляется из устройства, а остальная масса и лэмз с влажностью 36-40% поступает н-( фильтрующее сито. Под действием /ировани -i происходит отсос капиллярной и влаж шлама на фильтрующем cnie достигает 15-20%. Одновременно с движением шлама по фильтрующему ситу в сторону выгрузочного желоба на него воздействуют перегретым паром, подаваемым из бинарного зонда, благодаря чему влажность шлама снижается до 12-14% за счет частичного удаления с перегретым пэром гигроскопической влаги.

Таким образом, в описанном процессе осуществляется удаление трех видов в таг, кроме пленочной, которую механическими способами удалить невозможно.

Аналогичная серия опытов проведена на обычном филы рующем сите (г рохоте) без применения перегретого пара и операций знакопеременных вэкуумированир и отдуз- ки.

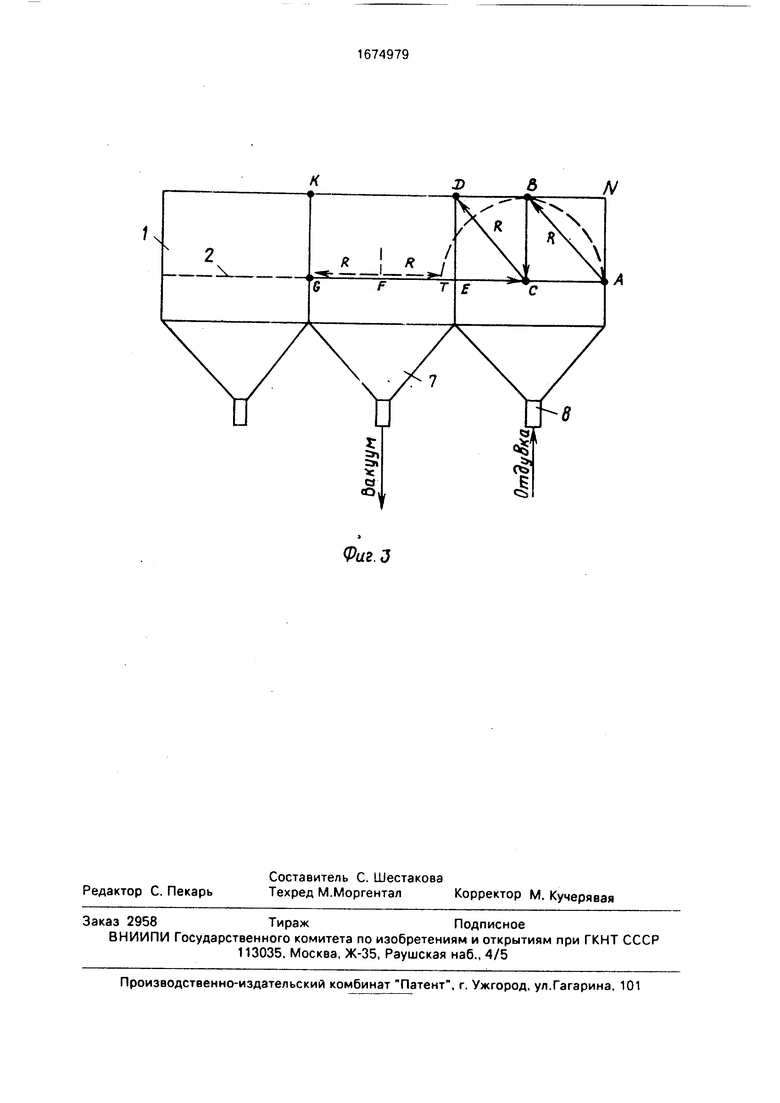

Усредненные результаты опытов представлены в таблице.

Результаты опытов показывают, что аб- сопютноеснижение влажности на 18,2% наблюдается при оптимальном режиме работы предлагаемого устройства, при температуре перегретого пара 150ПС и Б реме ни просушки около 3 мин.

При этих условиях производительность устройства увеличивается на 38% (с 8.9 до 14,2 т/ч м2).

При реализации предлагаемого технического решения с помощью одного аппарата можно осуществлять операцию комплексного обезвоживания вместо игве- стных последовательных операций: обезвоживания на грохотах, фильтрах исушильных багчбанах.

Тлким образом, предлагаемое ТРХНИЧЭ- ское решение позволяет повысить эффек- тихость обезвоживания с получением rp i нспортабельного осадка, снизить энео- гоз 1Ое ты и увеличить производительность устройства.

20

Формула изобретения

1Способ обработки шпамов, включающий обезвоживание шлама на сите с одновре менным попеременным вакуумироеанием и

отдувкой пульсирующим потоюм воздуха, отвод шлама с сите посредством вибрационного ВОЗДРИГ-,, и;, него, о т л и ч а ю- щ и и с я тем - то. с четью повышения эффективности обработки ик.агов, перед

обезвоживанием ылгпэ эсуш/ твлают его предв ,р 1те/ ,ььое ооеч о-кивание на до- попи /цельной фильтр юи:ей поверхности, cacronaraso г г-пк/юнгм к фильтру- юи,ей поверхности д/ы по,п.пг)Г1а шлама на

4 ИЛо7РУюш.еи почерхно , it., вак /мирова1ие огущестплч и чтечс . 2 Зс.аотдувку

- в течение 1 с, причем одновременно с

вак ; мированием подают и пропускают чеоез обрабатываемый шлам перегретый пар,

а одновременно с ОТДУВКОИ пар повторно пропускают через обрабатываемый шлам и

ОТВОДЯ

2/строистао для обработки шламов, включающее короб с ситом, связанный с

виброприводом, расположенное под ситом приспособление для вакуумировзния и от- в виде конических большее основание которых герметично закреплено к нижней стороне сита, а меньшее сообщено посредством цилиндрических патрубков с воздухораспределительной системой с переключателем, отличающееся тем, что, с целою повышения эффективности обработки шламов, устройство снабжено дополнительной фильтрующей поверхностью, расположенной с загрузочной стороны сита под углом к его плоскости 15-20о, и двумя . расположенными над ситом ко аксиально друг другу, при этом внутренний кожух сообщен с патрубком для отвода паpa, а дополнительная фильтрующая поверхность выполнена в виде щелевидного сита,

щели которого расположены параллельно продольной оси сита.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для промывки и классификации полезных ископаемых | 1990 |

|

SU1801572A1 |

| Грохот | 1989 |

|

SU1713674A1 |

| Машина для промывки и обезвоживания глинистых материалов | 1987 |

|

SU1489833A1 |

| Фильтр-сгуститель | 1983 |

|

SU1152616A1 |

| УСТРОЙСТВО И СПОСОБ ПЕРЕРАБОТКИ НЕФТЯНОГО ШЛАМА | 2017 |

|

RU2688820C1 |

| УСТРОЙСТВО ОЧИСТКИ ПРОМЫШЛЕННЫХ СБРОСОВ И СТОЧНЫХ ВОД | 2009 |

|

RU2424984C2 |

| Экстракционное устройство для обезвоживания шлама мокрых фильтров | 1982 |

|

SU1057067A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ МИНЕРАЛЬНОГО ВОЛОКНА, СПОСОБ И УСТАНОВКА ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЯ ПО ЭТОМУ СПОСОБУ | 1997 |

|

RU2127712C1 |

| СПОСОБ ПЕННОЙ СЕПАРАЦИИ И ФЛОТАЦИИ | 1996 |

|

RU2108166C1 |

| Устройство для разделения отходов | 1981 |

|

SU1000071A1 |

Изобретение относится к обезвоживанию мелкодисперсных шламов и м.б. использовано в угольной, металлургической и других отраслях пром-сти. Целью изобретеОтсос 8о)духа ния является повышение эффективности обезвоживания с получением транспортабельного осадка. Способ включает обезвоживание шлама на сите (С) 2 с виброприводом 17, 18 и одновременное попеременное ваку- умировагше и отдувку пульсирующим потоком воздуха в течение соответственно 2-5 с - вакуумирование и 1 с - отдувка. Вакуу- мирование и отдувку осуществляют посредством конических камер 7, сообщенных с воздухор спылит минои -жтемой 5, 6, 19 с переключателем 22. Одновременно с вакуу- мировэнием подают и пропускают перегретый пар. Одновременно с отдувкой пар повторно пропускают через обрабатываемый материал и отводит. Для этого используют два кожуха 9, 10, расположенных над С2 коаксиально друг другу. Перед обезвоживанием шлама осуществляют его предварительное обезвоживание на дополнительной фильтрующей поверхности 15, расположенной под углом 15 - 20° к С 2. 2 с.п. ф-лы, 1 табл.,3 ил. Л „ он Мсход.чаа ъульла О XI ю XI О П

/3

/-

10

18

(Риг. 2

&

N

Фиг.З

| Обезвоживающий грохот | 1977 |

|

SU630008A2 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1991-09-07—Публикация

1988-10-04—Подача