Изобретение относится к обогащению полезных ископаемых, в частности к устройствам для обесшламливаний и обезвоживания зернистых Материалов, и может быть использовано в угольной, металлургической, строительной и других отраслях промышленности.

Известен конусный грохот, состоящий из корпуса, верхней цилиндрической и нижней конической ситовых поверхностей, загрузочного центрального отверстия для удаления обезвоженного материала из грохота, кольцевого порога, расположенного между верхней и нижней ситовыми поверхностями, загрузочного узла, состоящего из шибера, рабочая поверхность которого выполнена в виде дугообразной в плане плоскости, верхней кольцевой оси с горизонтальным рычагом, гибкой связи, в виде троса с направляющим блоком и уравновешивающим элементом, отверстий для отвода подситных под и входного отверстия.

Указанный грохот недостаточно производителен из-за наличия на сите твердого материала, отброшенного на него центробежной, силой. Слой материала не только оказывает сопротивление движению воде и илистым частицам в его порах, но и задерживает илистые частицы в своей структуре, перекрывая поры и нарушая процесс обезвоживания.

Известен также грохот для обезвоживания материалов, содержащий корпус с просеивающей поверхностью, внутри которой установлена винтовая поверхность, загрузочный и сливной патрубки. Винтовая поверхность выполнена в виде спирали с горизонтально Расположенным начальным витком со стороны загрузочного патрубка, при этом передняя грань горизонтального витка выполнена серповидной, а ширина винтовой поверхности выполнена уменьшающейся в сторону разгрузочного патрубка, причем ширина 1«саждого верхнего витка в два раза меньше ширины каждого нижнего витка.

Конструкция указанного грохота позволяет удлинить путь потока по обезвоживающей поверхности за счет сохранения его целостности с помощью винтовой поверхности, однако эффективность разделения остается недостаточно высокой, а срок службы обезвоживающей и винтовой поверхностей небольшой.

В результате трения всего потока материала по обезвоживающей поверхности, последняя подвержена интенсивному абразивному износу и чем больше центробежная сила, с которой --идросмесь подается в

грохот, тем больше этот износ. На снижение эффективности разделения этого грохота оказывает влияние сопротивление движению воды и илистых частиц слоя обезвоживающегося материала, закупорка пор мелкими илистыми частицами, что увеличивает влажность обезвоженного материала и повышает содержание в нем илистых частиц. Снижение эффективности обезвоживания и обесшламливания способствует также увеличению размеров отверстий обезвоживающей поверхности в результате ее интенсивного износа, что приводит к попаданию в подситные воды частиц обезвоживающего

продукта. При этом снижается производительность и эффективность обезвоживания. Кроме того, под действием центробежной силы частицы зернистого материала застревают в отверстиях обезвоживающей поверхности, уменьшают ее живое сечение и, тем самым, уменьшают производительность грохота. К недостаткам следует отнести попадание воды в обезвоженный продукт в момент подачи или остановки нагрузки на

грохот.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является устройство для мокрого разделения Зернистых материалов, состоящее из корпуса, в верхней части которого расположены загрузочные продолгрватые окна, питающего желоба с входным патрубком, вертикального бара.бана с просеивающей поверхностью, кольцевой камеры,

образованной корпусом и просеивающей поверхностью, и конуса с патрубками для вывода надрешетного и подрешетного продуктов. Внутри барабана на полом валу при помощи привода вращаются жестко закрепленные на валу сопла, подшипниковый узел и штуцер для подачи воды или газа. Камера со стороны выпуска снабжена дном с окнами и плоской кольцевой шторкой с отверстиями, причем размеры окон и отверстий

должны быть одинаковыми.

Устройство обладает следующими недостатками.

Так как принцип действия устройства основан на боковой фильтрации в результате подпора подрешетного продукта через слой движущегося вниз под действием гравитационной силы подрешетного продукта, просеивающую поверхность и встречные гидро- или аэродинамические струи, то в

нем возникают большие сопротивления фильтрующемуся потоку, что уменьшает его проникновение в подрешетный продукт и, тем самым, снижает эффективность разделения.

Образование и регулирование подпора в устройстве с помощью плоской кольцевой шторки с отверстиями, совпадающими с окнами днища камеры, довольно сложно, так как происходит забивка окон и отверстий крупными частицами, щепой, возможно накопление материала между окнами днища, что приводит к ухудшению показателей работы устройства и к его полной остановке.

Оперативное удаление накопившегося в камере материала или очистка окон и отверстий выпуска надрешетного продукта не представляется возможным. Требуется разборка устройства, т.е. выемка барабана, что уменьшает надежность и время работы этого аппарата.

Кроме того, отсутствие центробежных сил в рабочей зоне (так как их величина гасится при переходе питания из питающего желоба через загрузочные продолговатые окна в кольцевую камеру) предопределяет большое трения надрешетного продукта по просеивающей поверхности барабана, которое ведет к его интенсивному износу, увеличению размера отверстий просеивающей поверхности, что также снижает эффективность разделения и снижает срок службы просеивающей поверхности.,

Наличие внутри барабана вращающихся жестко закрепленных на валу сопел с вытекающими из них гидро- или аэроструями вызывает значительные вихревые потоки, которые снижают скорость проникновения фильтрующегося потока в подрешетный продукт, снижая как эффективность разделения, так и производительность устройства.

Таким образом, известное устройство в силу своих конструктивных особенностей не обладает высокой эффективностью разделения, достаточной надежностью в работе и высоким сроком службы просеивающей поверхности.

Цель изобретения - повышение эффективности разделения и надежности работы грохота путем снижения сопротивления движущимся в нем потокам.

Поставленная цель достигается тем, что в грохоте, включающем корпус, выполненный с верхней цилиндрической частью и примыкающей к ней большим основанием конической частью, цилиндрическое сито, установленное внутри корпуса, установленное внутри корпуса, соосно с ним с образованием кольцевой щели, приспособление для регулирования ширины кольцевой щели, патрубок для отвода надрешетного продукта, соосно сопряженный с меньшим основанием конической части корпуса, патрубок для отвода подрешетного продукта, расположенный в нижней части сита, и подводящий патрубок, патрубок для отвода подрешетного продукта расположен коаксиально патрубку для отвода надрешетного продукта, причем нижняя часть цилиндрического сита расположена коаксиально конической части корпуса вплотную внутри патрубка для отвода подрешетного продукта, а цилиндрическое сито установлено с возможностью вертикального перемещения, при этом приспособление для регулирования кольцевой щели выполнено в виде закрепленного на внешней поверхности цилиндрического сита, кольцевого выступа, ширина которого равна ширине кольцевой щели между меньшим основанием конической части корпуса и цилиндрическим ситом, а подводящий патрубок сообщен с цилиндрической частью корпуса тангенциально.

Кроме того, корпус грохота выполнен с ограничителем вертикального перемещения цилиндрического сита в виде упора, расположенного на расстоянии от верхней кромки цилиндрического сита, равном

0,5(V2Di-Di -DO)

tga

где DC и DB - диаметр патрубка для отвода соответственно надрешетного и подрешетного продуктов;

а. - угол наклона конической части корпуса к вертикальной оси.

Предложенная конструкция грохота обеспечивает повышение эффективности разделения и надежности работы за счет снижения сопротивления движущимся потокам, обусловленного тангенциальным подводом питания в рабочую зону, коаксиальным расположением .патрубков отвода надрешетного и подрешетного продуктов, установленных соосно с цилиндрическим ситом и корпусом грохота.

В предлагаемом грохоте разделение продуктов осуществляется в результате боковой фильтрации, которая имеет место при подпоре в рабочей зоне движущегося в гравитационном поле потока.

Наличие центробежных сил в рабочей зоне позволяет с их помощью разделить твердую и жидкую фазы (или надрешетный и подрешетный продукт), причем твердая фаза концентрируется у корпуса, а жидкая соприкасается с цилиндрическим ситом. Этим достигается два эффекта, интенсифицирующих процесс разделения.

Первый заключается в том, что жидкая фаза, переходя в результате подпора в боковре центростремительное движение, не проходит через слой твердого материала, т.е. имеет место меньшее сопротивление ее движению, второй - в том, что так как твердая фаза отброшена центробежной силой к корпусу, то отверстия меньше изнашиваются и забиваются.

Перемещение цилиндрического сита вверх или вниз позволяет регулиревать ширину кольцевой щели с помощью кольцевого выступа, что обеспечивает регулирование как производительности грохота, так и величину подпора. Кроме того, перемещение ци линдрического сита изменяет величину центробежной силы, действующую на застрявшую в отверстии сита частицу, что наряду с механическим движением сита, в результате которого на застрявшую частицу действуют знакопеременные касательные (перпендикулярные фильтрующемуся потоку) силы, приводит к отрыву частицы от сита, т.е. к очищению сита.

Износ обезвоживающей поверхности в предлагаемом гораздо меньше, чем у известного грохота, следовательно, размер отверстий ее во времени остается более постоянным, что обеспечивает более четкий контроль крупности частиц твердого материала, удаляющихся с водой и повышает надежностьфабрты аппарата.

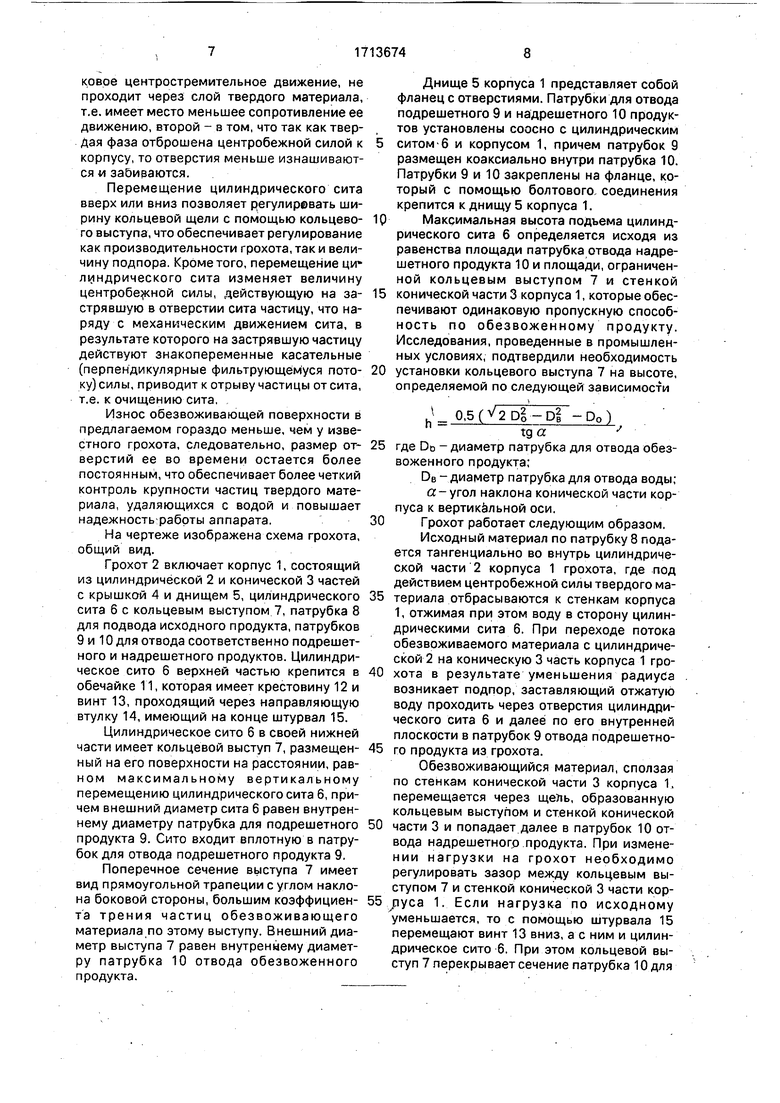

На чертеже изображена схема грохота, общий вид.

Грохот 2 включает корпус 1, состоящий из цилиндрической 2 и конической 3 частей с крышкой 4 и днищем 5, цилиндрического сита 6 с кольцевым выступом 7, патрубка 8 для подвода исходного продукта, патрубков 9 и 10 для отвода соответственно подрешетного и надрешетного продуктов. Цилиндрическое сито 6 верхней частью крепится в обечайке 11, которая имеет крестовину 12 и винт 13, проходящий через направляющую втулку 14, имеющий на конце штурвал 15.

Цилиндрическое сито 6 в своей нижней части имеет кольцевой выступ 7, размещенный на его поверхности на расстоянии, равном максимальному вертикальному перемещению цилиндрического сита 6, причем внешний диаметр сита 6 равен внутреннему диаметру патрубка для подрешетного продукта 9. Сито входит вплотную в патрубок для отвода подрешетного продукта 9.

Поперечное сечение выступа 7 имеет вид прямоугольной трапеции с углом наклона боковой стороны, большим коэффициента трения частиц обезвоживающего материала по этому выступу. Внешний диаметр выступа 7 равен внутреннему диаметру патрубка 10 отвода обезвоженного продукта.

Днище 5 корпуса 1 представляет собой фланец с отверстиями. Патрубки для отвода подрешетного 9 и надрешетного 10 продуктов установлены соосно с цилиндрическим

ситом-6 и корпусом 1, причем патрубок 9 размещен коаксиально внутри патрубка 10. Патрубки 9 и 10 закреплены на фланце, который с помощью болтового, соединения крепится к днищу 5 корпуса 1.

Максимальная высота подъема цилиндрического сита б определяется исходя из равенства площади патрубка отвода надрешетного продукта 10 и площади, ограниченной кольцевым выступом 7 и стенкой

конической части 3 корпуса 1, которые обеспечивают одинаковую пропускную способность по обезвоженному продукту. Исследования, проведенные в промышленных условиях, подтвердили необходимость

установки кольцевого выступа 7 на высоте, определяемой по следующей зависимости

J 0,5(У2Р|-Р| -DO)

где DD - диаметр патрубка для отвода обезвоженного продукта;

DB - диаметр патрубка для отвода воды; а-угол наклона конической части корпуса к вертикёльной оси.

Грохот работает следующим образом.

Исходный материал по патрубку 8 подается тангенциально во внутрь цилиндрической части 2 корпуса 1 грохота, где под действием центробежной силы твердого материала отбрасываются к стенкам корпуса 1, отжимая при этом воду в сторону цилиндрическими сита 6. При переходе потока обезвоживаемого материала с цилиндрической 2 на коническую 3 часть корпуса 1 грохота в результате уменьшения радиуса возникает подпор, заставляющий отжатую воду проходить через отверстия цилиндрического сита 6 и далее по его внутренней плоскости в патрубок 9 отвода подрешетного продукта из грохота.

Обезвоживающийся материал, сползая по стенкам конической части 3 корпуса 1. перемещается через щель, образованную кольцевым выступом и стенкой конической

части 3 и попадает далее в патрубок 10 отвода надрешетногр продукта. При изменении нагрузки на грохот необходимо регулировать зазор между кольцевым выступом 7 и стенкой конической 3 части корnyca 1. Если нагрузка по исходному уменьшается, то с помощью штурвала 15 перемещают винт 13 вниз, ас ним и цилиндрическое сито 6. При этом кольцевой выступ 7 перекрывает сечение патрубка 10 для

| название | год | авторы | номер документа |

|---|---|---|---|

| Грохот для классификации и обезвоживания мелкозернистого материала | 1991 |

|

SU1837997A3 |

| Конусный грохот | 1989 |

|

SU1671365A1 |

| Конусный грохот | 1990 |

|

SU1777971A1 |

| УСТРОЙСТВО ДЛЯ ОБЕСШЛАМЛИВАНИЯ УГЛЯ И СГУЩЕНИЯ ШЛАМОВ | 2005 |

|

RU2299771C2 |

| Конусный гидрогрохот | 1987 |

|

SU1489848A2 |

| Конический грохот | 1983 |

|

SU1118433A1 |

| Гидравлический грохот | 1973 |

|

SU733743A1 |

| Гидрогрохот | 1981 |

|

SU977063A1 |

| Водоотделитель | 1976 |

|

SU695716A1 |

| Устройство для грохочения асбестовых руд | 1989 |

|

SU1694242A1 |

Изобретение относится к обогащению полезных ископаемых и может быть использовано в угольной, металлургической, строительной и других отраслях промышленности. Целью изобретения является повышение эффективности разделения и надежности работы грохота. Цилиндрическое сито (С) 6 установлено с возможностью вертикального перемещения внутри корпуса (К) 3 соосно с ним, с образованием кольцевой щели. Нижняя часть С 6 расположена коаксиально конической части К 3 вплотную внутри патрубка (П) 9 для отвода подрешет- ного продукта. Приспособление для регулирования кольцевой щели выполнено в виде закрепленного на внешней поверхности С 6 кольцевого выступа 7, ширина которого равна ширине кольцевой щели между меньшим основанием К 3 и С 6. Подводящий патрубок 8 сообщен с цилиндрической частью 2 К 3 тангенциально. Исходный материал по патрубку 8 подается внутрь цилиндрической части К 3 на С 6, вода отжимается через С 6, а частицы твердого материала отбрасываются к стенкам К 3. При изменении нагрузки на грохот регулируют величину кольцевого зазора, перемещая С 6 с выступом 7. 1 з.п. ф-лы, 1 ил.Ч*'Ё7 2и 75 у00^•t^!>&

| Устройство для мокрого разделения зернистых материалов | 1980 |

|

SU933126A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1992-02-23—Публикация

1989-04-18—Подача