сл

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения гранулированного двойного суперфосфата | 1985 |

|

SU1288177A1 |

| Способ получения гранулированного суперфосфата | 1987 |

|

SU1634656A1 |

| Способ получения гранулированного двойного суперфосфата | 1990 |

|

SU1756315A1 |

| Способ получения двойного цинксодержащего суперфосфата | 1988 |

|

SU1751170A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО СУПЕРФОСФАТА | 2016 |

|

RU2631035C2 |

| Способ получения суперфосфата | 1983 |

|

SU1150245A1 |

| Способ получения комплексного фосфорсодержащего удобрения | 2021 |

|

RU2767200C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО УДОБРЕНИЯ НА ОСНОВЕ ИЗВЕСТНЯКА | 2024 |

|

RU2834019C1 |

| Способ получения гранулированного двойного суперфосфата | 1981 |

|

SU971834A1 |

| Способ получения суперфосфата с микроэлементами | 1990 |

|

SU1724652A1 |

Изобретение относится к области получения гранулированного суперфосфата, ис- пользуемого в сельском хозяйстве в качестве фосфорного удобрения. Цель изобретения - увеличение степени использования нейтрализующих добавок, повышение прочности гранул и улучшение качества продукта за счет повышения его экологической чистоты. Способ нейтрализации гранул суперфосфата осуществляют путем опудри- вания их порошкообразными нейтрализующими добавками и выдержки гранул после опудривания в течение 5-30 ч под общим давлением 0,12-0,18 МПа при одновременном снижении их температуры с градиентом 0,5-4,0 град/ч. 1 з.п. ф-лы, 2 табл.

Изобретение относится к получению гранулированного суперфосфата, используемого в сельском хозяйстве в качестве фосфорного удобрения.

Цель изобретения - увеличение степени использования нейтрализующих добавок, повышение прочности гранул и улучшение качества продукта за счет повышения его экологической чистоты.

Пример. 100 г кислого двойного гранулированного суперфосфата, полученного в процессе сушки и содержащего 50,1% усвояемого и 6,7% свободного P20s, опудривают 3,58 г мела (90% СаСОз). Полученные гранулы в течение 20 ч выдерживают при 50°С и общем давлении 0,15 МПа. В результате образуется 102,2 г готового продукта, содержащего 49,0% усвояемого и 2,25% свободного PaOsc прочностью гранул

2,5 МПа. Доля фракции 1 мм составляет 2,3%. Степень использования мела 96%. При осуществлении процесса по известному способу получают 102,6 г готового продукта, содержащего 48,8% усвояемого и 3,4% свободного P20s с прочностью гранул 2,5 МПа. Степень использования мела 70%. Доля фракции 1 мм составляет 6%.

П р и м е р 2. 100 т/ч полупродукта, содержащего 46% усвояемого и 7% свободного P2U5, опудривают 3,34 т/ч мела (90% СаСОз) Полученные гранулы в течение 30 ч выдерживают при общем давлении 0,12 МПа, охлаждая от 50 до 35°С с градиентом 0,5 град/ч. В результате образуется 102 т/ч готового продукта, содержащего 45,1 % усвояемого и 2,9 % свободного PaOs с прочностью гранул 3 1 МПа. Доля фракции - 1 мм составляет 3.0% а степень использоО V4 СЛ ГО

ю

вания мела 93,5%. При осуществлении процесса по известному способу получают 102,4 т/ч готового продукта, содержащего 44,9% усвояемого и 4% свободного P20s с прочностью гранул 2,5 МПа. Степень использования мела 70%. Доля фракции 1 мм равна 6%.

Пример 3. 100 г двойного гранулированного суперфосфата, содержащего 44,5% усвояемого и 6,6% свободного Р20б, опуд- ривают 3,00 г мела, содержащего 90% СаСОз. Полученные гранулы в течение 5 ч выдерживают при общем давлении 0,18 МПа, охлаждая от 50 до 30°С с градиентом 4 град/ч. В результате образуется 101,9 г готового продукта, содержащего 43,7% PzOsyce и 2,9% РгОзсвоб с прочностью гранул 3,1 МПа. Доля фракции - 1 мм составляет 2,8%, а степень использования мела 94%. При осуществлении процесса по известному способу получают 102,2 т/ч готового продукта, содержащего 43,5% усвояемого и 3,8% свободного с прочностью гранул 2,5 МПа. Степень использования мела 70%. Доля фракции -1 мм составляет 6%.

П р и м е р 4. 65 т/ч полупродукта, содержащего 46% усвояемого и 7% свободного Р20в опудривают 2,2 т/ч мела. Полученные гранулы с температурой 50°С направляют в 12 параллельно работающих теплоизолированных аппаратов бункерного типа, имеющие в верхней части квадратное сечение размером 6x6 м, а в нижней части конический свод и выпускное отверстие. Высота аппарата составляет 7 м. При этом в нижней его части гранулы испытывают давление 0,18 МПа, а на высоте 2м от верха 0,12 МПа. В каждом аппарате суперфосфат при указанном давлении выдерживается 30 ч, охлаждаясь одновременно до 35°С (градиент 0,5 град/ч). В результате образуется 64,8 т/ч готового продукта, содержащего 45,1% усвояемого P20s и 2,9% свободного P20s с прочностью гранул 3,1 МПа. Доля фракции -1 мм составляет 2,1%, а степень использования мела 97%, При осуществлении процесса по известному способу получают 65 т/ч готового продукта, содержащего 44,9% усвояемого и 4% свободного P20s с прочностью гранул 2,5 МПа. Степень использования мела 70%. Доля фракции-1 мм равна 6%.

Предлагаемый способ позволяет повысить степень использования нейтрализующих добавок. Известный способ обеспечивает увеличение степени использования добавок до 77-80%, однако при этом дополнительно продукт содержит мазут и соляровое масло, попадающие затем в почвенные растворы и загрязняющие окру

жающую среду. При осуществлении процесса предлагаемым способом выдержка гранул после опудривания в течение 5-30 ч под общим давлением 0,12-0,18 МПа позволяет

обеспечить степень использования нейтрализующих добавок, равную 92-97%. Это достигается без применения масла и мазута, т.е. без ухудшения экологических свойств удобрения.

0Кроме того, предлагаемый способ позволяет улучшить качество удобрения за счет снижения содержания в нем неконди-, ционных мелких фракций. По известному способу доля некондиционных мелких фракций в

5 суперфосфате составляет 6-7%, обеспечивает снижение доли таких Фракций до 4,5- 5%, одновременно ухудшая экологические свойства продукта. При осуществлении процесса предлагаемым способом выдержка

0 гранул после опудривания в течение 5-30 ч под давлением 0,12-0,18 МПа позволяет уменьшить долю некондиционных мелких фракций в суперфосфате до 2-3% без ухудшения экологических свойств удобрения.

5Достижению положительного эффекта

по увеличению прочности гранул способствует поддержание определенного температурного режима их выдержки под давлением: снижение температуры гранул с

0 градиентом 0,5-4 град/ч. Это дает возможность увеличить прочность гранул на 0,6- 1,1 МПа.

Физико-химическим объяснением достигаемых результатов является оптимиза5 цияусловийвзаимодействия

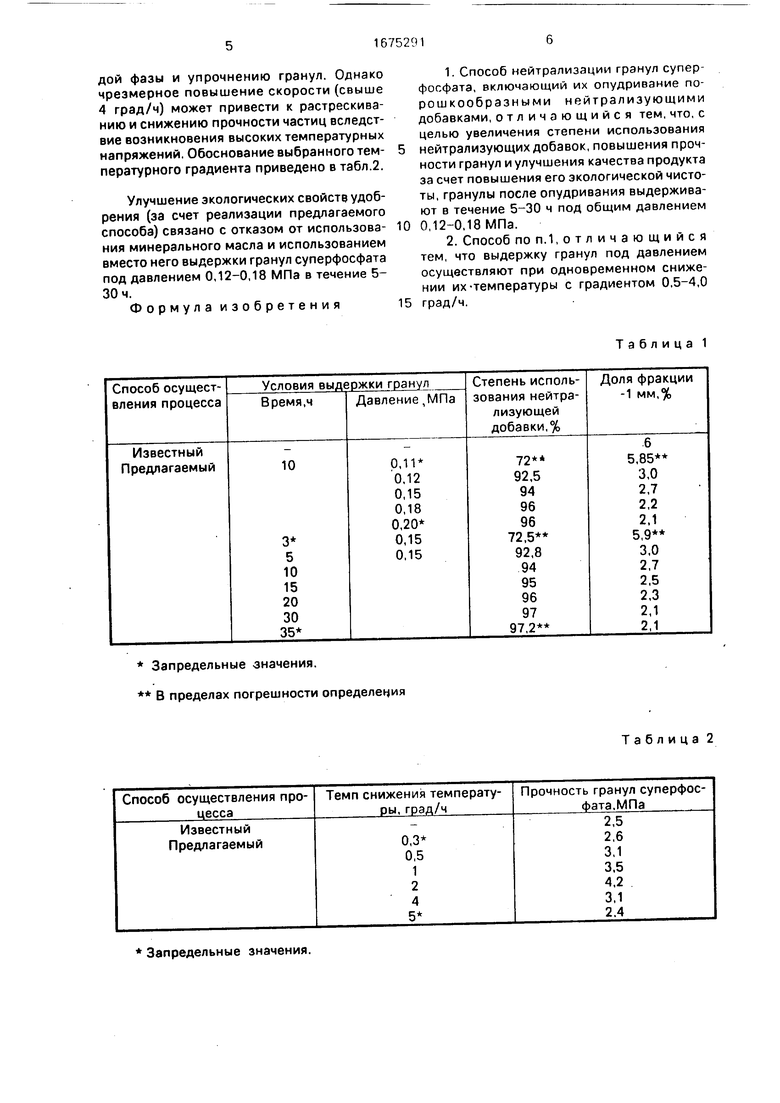

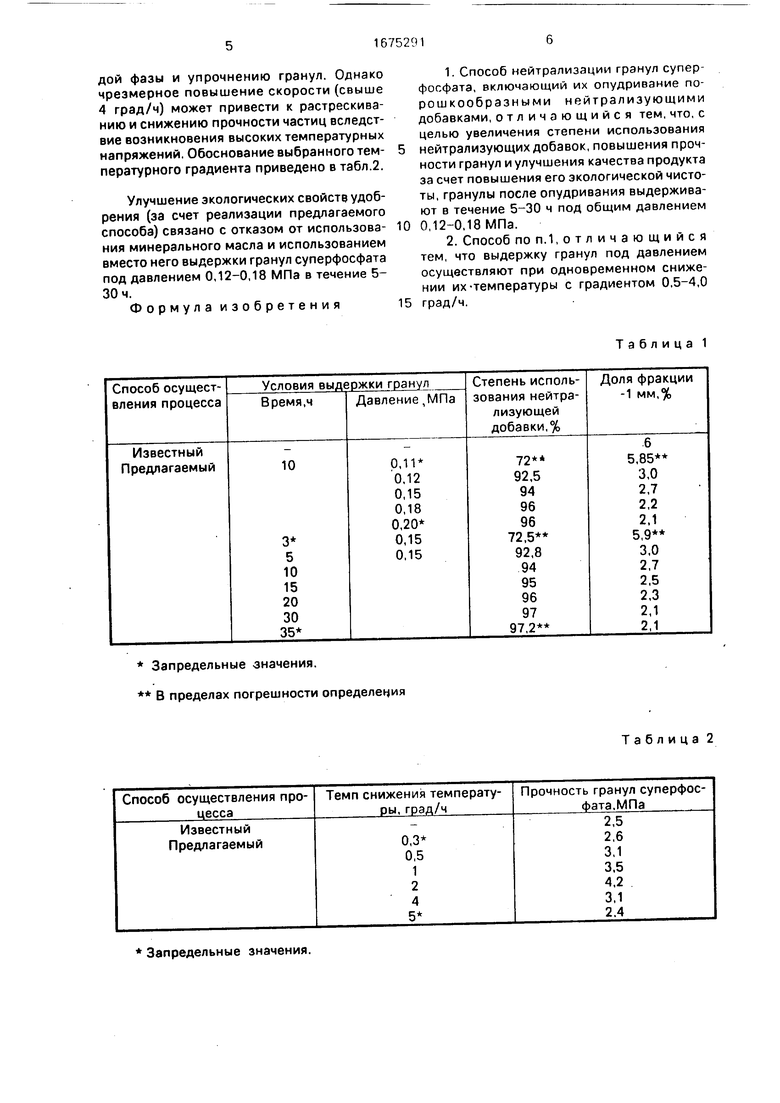

нейтрализующей добавки со свободной кислотностью гранул за счет улучшения диффузии ионов кальция при предлагаемых давлениях и времени выдержки нейтрали0 зованного продукта. Существенный положительный эффект при этом обеспечивается при длительности процесса не менее 5 ч и общем давлении 0,12 МПа (табл.1). Увеличение времени выдержки бо5 лее 30 ч и давления свыше 0,18 МПа оказывается нецелесообразным, так как степень использования нейтрализующих добавок дополнительно возрастает незначительно, а доля некондиционных мелких фракций

0 практически не уменьшается. Одновременно материале- и энергозатраты, связанные с повышением давления и длительности выдержки, резко увеличиваются. Обоснование выбранных интервалов основных предлага5 емых параметров изложено в табл.1.

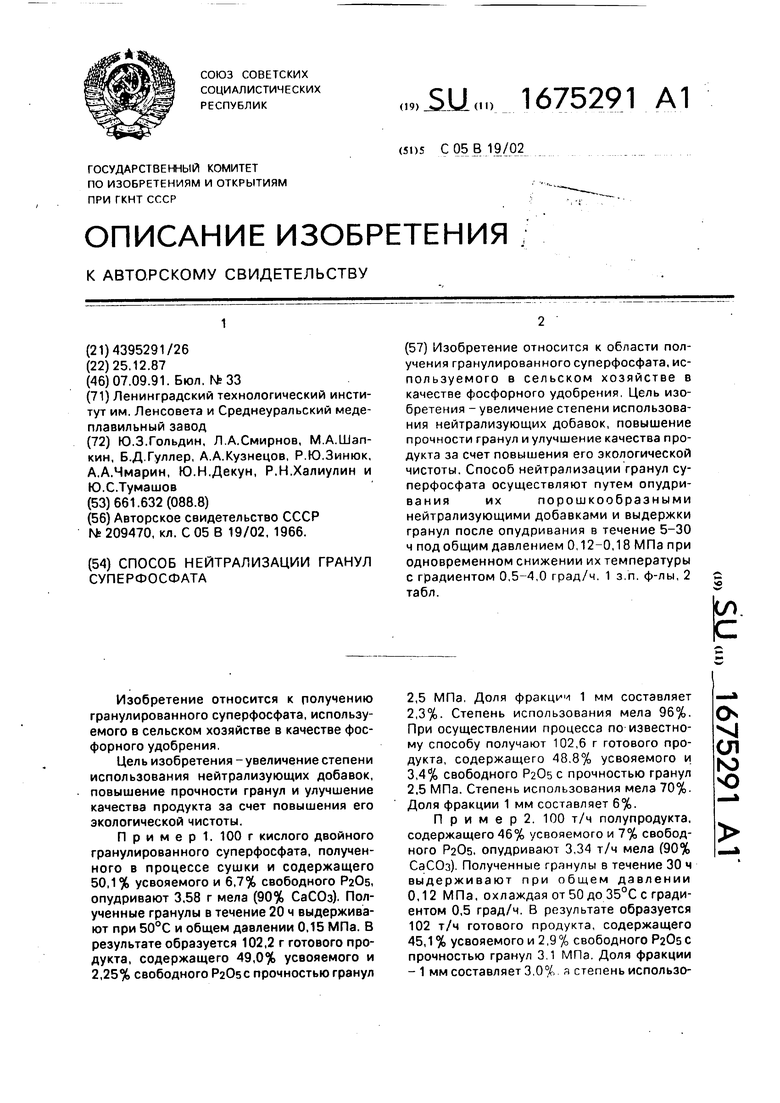

Что касается необходимости регулирования скорости охлаждения гранул продукта, то ее увеличение свыше 0,5 град/ч приводит к уменьшению размеров кристаллов образующейся при нейтрализации твердой фазы и упрочнению гранул. Однако чрезмерное повышение скорости (свыше 4 град/ч) может привести к растрескиванию и снижению прочности частиц вследствие возникновения высоких температурных напряжений. Обоснование выбранного температурного градиента приведено в табл.2.

Улучшение экологических свойств удобрения (за счет реализации предлагаемого способа) связано с отказом от использования минерального масла и использованием вместо него выдержки гранул суперфосфата под давлением 0,12-0,18 МПа в течение 5- 30ч.

Формула изобретения

Запредельные значения.

В пределах погрешности определения

нейтрализующих добавок, повышения прочности гранул и улучшения качества продукта за счет повышения его экологической чистоты, гранулы после опудривания выдерживают в течение 5-30 ч под общим давлением

0,12-0.18 МПа.

град/ч.

Таблица 1

Таблица 2

| СПОСОБ НЕЙТРАЛИЗАЦИИ СУХИХ ГРАНУЛ СУПЕРФОСФАТА | 0 |

|

SU209470A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1991-09-07—Публикация

1987-12-25—Подача