112

Изобретение относится к технике получения гранулированного двойного суперфосфата, используемого в качестве минерального удобрения.

Цель изобретения - повыше-ние сте- пени использования фосфата и улучшение качества продукта за счет снижения внутренней свободной кислотности гранул.

Пример 1.25 т/ч кингисеппского фосфорита (30% РзОд) при непрерывно разлагают 69,3 т/ч экстракционной фосфорной кислоты (28,5% PjOg), обеспечивая норму последней на,уровне 79 ч. PjOj. Далее 93 т/ч :пульпы охлаждают до 30°С, снижая своодную кислотность до 4% PjOg. Масу распыливают сжатым воздухом в баабанную -грануляционную сушилку (БГС), куда подают топочные газы с температурой 950°С. В зону распыла водят также рециркулирующие дисперсные частицы суперфосфата (27 т/ч), обработанные мелом, взятым с расхоом 0,9 т/ч, что составляет 100% от общего его количества используемого в технологии для нейтрализации избыточной свободной кислотности суперфосфата. В результате грануляции и сушки, совмещенных с нейтрализацией, получают 82,5 т/ч суперфосфата, содержащего 46,1% усвояемой , 4,4% свободной PjOg и 1,5% влаги и удовлетворяющего требованиям, предъявляемым к первому сорту марки Б. При этом степень использования фосфата равна 78%, что на 4% выше, чем по известному способу, а содержание свободной внутри гранул размером 2 мм (в слое 0-1,4 мм) составляет 3,4% и в поверхностном слое (1,4- 2 мм) - 5,4%. 55,5 т/ч гранулированного двойного суперфосфата выпускают в качестве товарного продукта, а 27 т/ч дисперсных частиц рецирку- лируют.

Пример 2. 25 т/ч кингисеппского фосфорита (30% PjOg) при 70 С непрерывно разлагаются 65,8 т/ч экстракционной фосфорной кислоты (28,5% ), обеспечивая норму последней на уровне 75 ч , Далее 89,5 т/ч пульпы охлаждают до 55 С, снижая свободную кислотность до 14% Р„0. Массу распыливают сжатым воздухом в БГС, куда подают топочные газы с температурой 950°С. В зону распьша вводят также рециркулирующие дис

772

персные частицы суперфосфата (2Ь т/ч), обработанные мелом, взятым с расходом 0,25 т/ч, что составляет 30% от общего его количества, используемого в технологии для нейтрализации избыточной свободной кислотности суперфосфата. В результате грануляции и сушки .получают 78,9 т/ч суперфосфата, со- держащего 45,2% усвояемой ,

5

0

5

0

0

5

0

5

5,9% свободной PjOg и

1,5% влаги.

Далее 25 т/ч дисперсных частиц ре- циркулируют, а 53,9 т/ч гранулиро- .ванного суперфосфата обр абатывают О .,6 т/ч мела для окончательной нейтрализации избыточной свободной кислотности. При этом получают 54,2 т/ч товарного продукта, содержащего

. ной

1% усвояемой P,jOg, 4,4% свободР.05

и

5

,5% и удовлетворяющего требованиям, предъявляемь М к первому сорту марки Б. Степень использования фосфата равна 76,2%, что на 2,2% выше, чем по известному способу, а содержание свободной 7,0 внутри гранул размером 2 мм (в слое 0-.1,4 мм) составляет 4,6% и в поверхностном слое (1,4-2 мм) - 4,3%.

Пример 3. 25 т/ч кингисеппского фосфорита (30% PjjOs) при 70 С непрерывно разлагают 66,7 т/ч экстракционной фосфорной кислоты (28,5 обеспечивая норму последней на уровне 76 ч Р Og. Далее 90,4 т/ч пульпы охлаждают до 45°С, снижая свободную кислотность ДО-14% . Массу распыливают сжатым воздухом в БГС, куда подают топочные газы с температурой 950 С. В зону распыла вводят также рециркулирующие дисперсные частицы суперфосфата (26 т/ч), обработанные мелом-, взятым с расходом 0,5 т/ч, что составляет 57% от общего его количества, используемого в технологии для нейтрализации избыточной свободной кислотности суперфосфата. В результате грануляции и сушки получают 80,9 т/ч суперфосфата, содержащего 45,4% усвояемой , 5эЗ% свободной PrjOg и 1,5% влаги. Далее 26 т/ч дисперсных частиц ре- циркулируют, а 54,6 т/ч гранулированного суперфосфата обрабатывают 0,38 т/ч мела для окончатель ной нейт- рализации избыточной свободной кис- ;лотности. При этом получают 54,8 т/ч товарного продукта, содержап1его 45,35% усвояемой , 4,4% свободной FjOj и 1,5% влаги и удовлетворяю3.12

щего требованиям, предъявляемым к первому сорту. Степень использования фосфата равна 77,1%, что на 3,1% выше, чем по известному способу, а содержание свободной PjOj внутри гра нул размером 2 мм (в слое 0-1,4 мм) и в поверхностном слое (1,4-2 мм) составляет 4,4%.

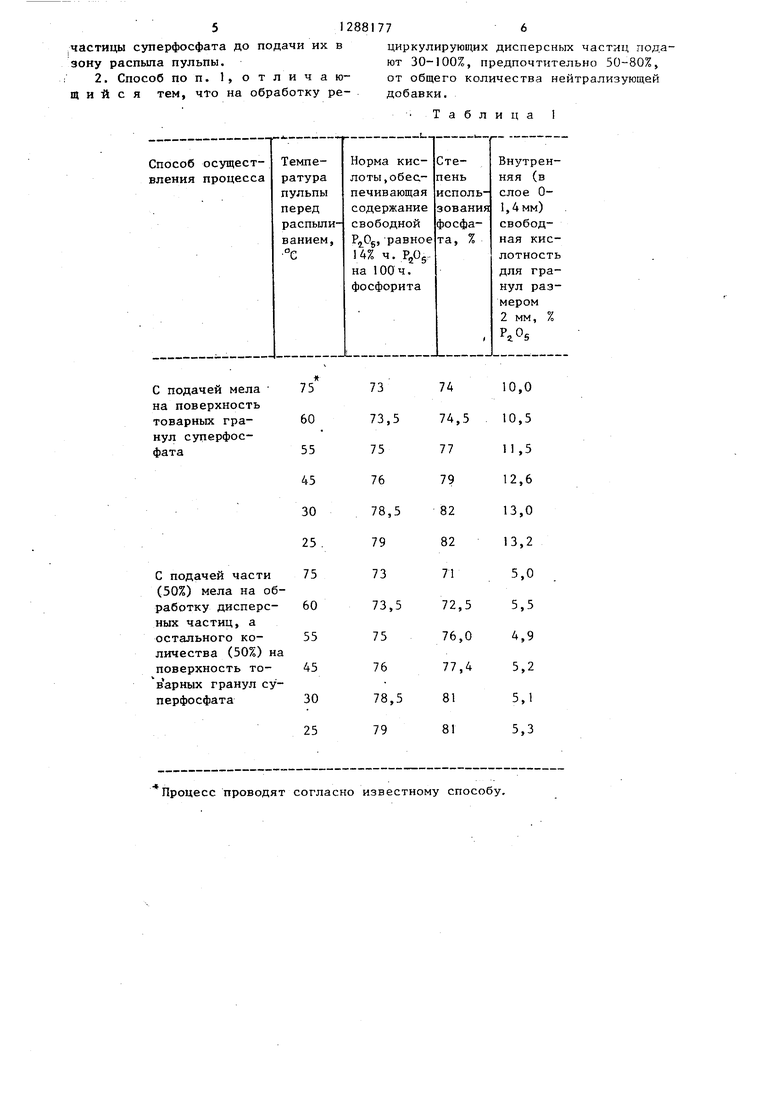

В табл.1 представлено влияние температуры пульпы, подаваемой на рас- пыливание, на степень использования фосфорита и качество суперфосфата (температура разложения 75°С, концентрация кислоты 28% , содержание свободной PgO -в продукте 4,9%).

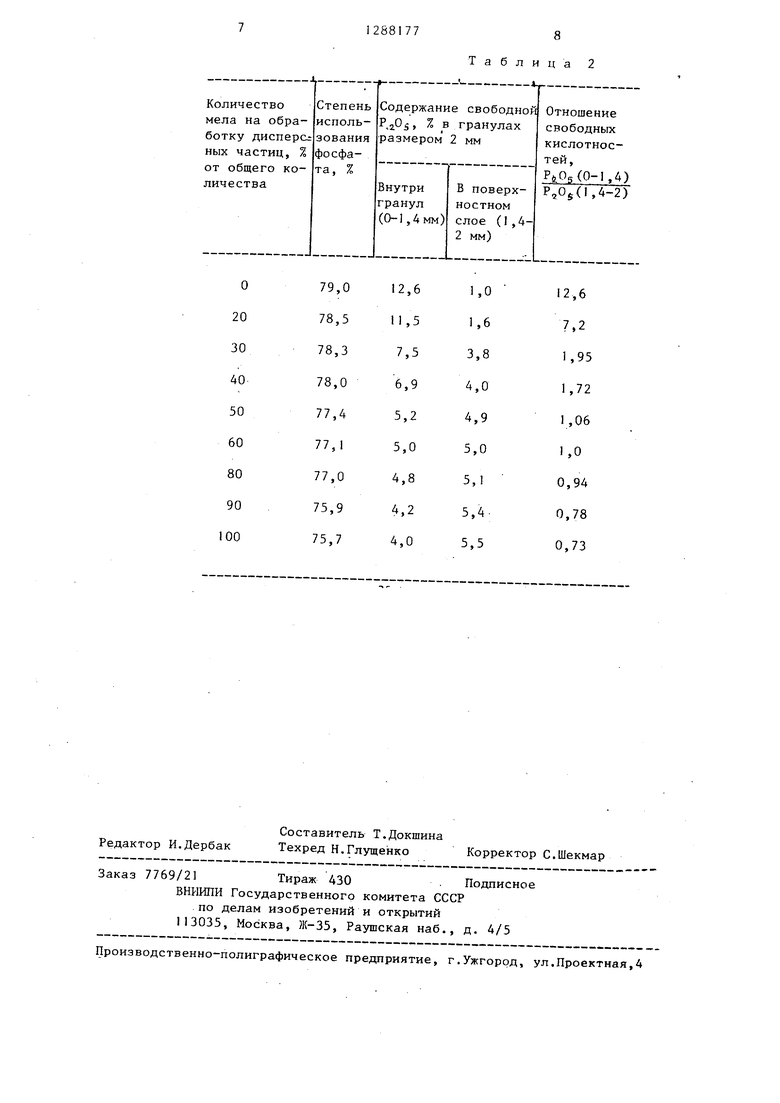

В табл.2 представлено влияние распределения мела на степень использования фосфорита в качестве продукта (температура разложения 75°С, температура охлаждения 43°С, норма кисло- ты 76 ч. - фосфорита, концентрация кислоты 28% PjOg содержание свободной продукте 4,9%)

Степень использования фосфата сог ласно предлагаемому способу, составляет 76-81%, что на 2-8% выше, чем по известному. Кроме того, за счет более эффективной нейтрализации можно на 20-25% сократить расход нейтра лизующей добавки, подняв тем самым уровень усвояемой формы Р,,0д в суперфосфате, а следовательно, улучшив качество удобрения.

Параметры процесса выбраны на основе экспериментальных исследований, результаты которых приведены в табл. 1 и 2. Как видно, сн11жение температуры пульпы до 30-55°С позволяет увеличить норму кислоты до 75- 78 ч. на 100 ч. фосфата при сохранении свободной P,0g в пульпе на уровне, не превышающем 14% (табл.1). При этом, несмотря на то, что сте- . пень разложения фосфата возрастает до 75,5-827,, внутренняя свободная кислотность продукта весьма высока. Например, для гранул размером 2 мм в слое 0-1,4 мм она увеличивается от 10 до 13% (первая серия опытов). Для получения продуктов с низкой внутренней свободной кислотностью необходимо одновременно с охлаждением пульпы осуществлять введение части, мела или другой нейтрализующей добавки на обработку peдиpкyлиpye ыx дисперсных частиц суперфосфата. При этом более высокая (76-81%) по сравнению с известным способом (74%)

74

степень использования фосфата обес- печивае тся в температурном диапазоне 55-30 С (вторая серия опытов, табл.1). При температуре выше снижается, по сравнению с известным способом, степень использования фосфата, а уменьшение температуры пульпы ниже 30 с неэффективно,, поскольку требует дополнительных затрат на ее охлаждение, а дополнительного выигрыша не дает.

Как следует из табл.2, при введении 30-100% мела на обработку дисперсных частиц обеспечивается получение качественного продукта, отличающегося близким к среднему содержанием свободной в наружном и внутреннем слоях гранул, Наименьшее отклонение (6 отн.%) по составу характерно для диапазона 50-80%. Степень использования фосфата в этом случае достаточно высока и составляет 77-77,4%, что на 3-3,4% вьшге, чем по известному способу, Унеличе- ние расхода мела на промежуточную стадию свыше 80% приводит к некоторому уменьшению степени использования фосфорита, однако она остается . более высокой (на 1,7-1,9%), чем по известному способу, степень использования фосфата равна 77,1%, что на 3,1% выше известного, а содержание свободной внутри гранул размером 2 мм (в слое 0-1,4 мм) и в поверхностном слое (1,4-2 мм) составляет 4,4%.

Формула изобретения

1. Способ получения гранулированного двойного суперфосфата, включаю- щий разложение фосфата фосфорной кислотой при 65-95 °С, грануляцию пульпы распыливанием ее в токе топочных газов с. температурой 800-950 С в зону распыла пульпы на поверхность рецир- кулирующих дисперсных частиц суперфосфата и нейтрализацию избыточной свободной кислотности суперфосфата введением нейтрализующей добавки, отли чающийся тем, что, с целью повьш1ения степени использования фосфата и улучшения качества проукта за счет снижения внутренней свободной кислотности гранул, пульпу еред распыливанием охлаждают до 30- 55°С, а нейтрализующую добавку ввоят на рециркулирующие дисперсные

51288177

.частицы суперфосфата до подачи их в зону распыла пульпы.

2. Способ по п. 1, отличающийся тем, что на обработку реПроцесс проводят согласно известному способу.

циркулирующих дисперсных частиц подают 30-100%, предпочтительно 50-80%,

от общего количества нейтрализующей добавки.

Таблица 1

Редактор И.Дербак

Составитель Т.Докшина Техред Н.Глущенко

Заказ 7769/21 Тираж 430. Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб,, д. 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная,4

Таблица 2

Корректор С.Шекмар

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АММОНИЗИРОВАННОГО ГРАНУЛИРОВАННОГО СУПЕРФОСФАТА | 1997 |

|

RU2107053C1 |

| Способ получения гранулированного двойного суперфосфата | 1973 |

|

SU594089A1 |

| Способ получения гранулированного двойного суперфосфата | 1988 |

|

SU1599354A1 |

| Способ получения гранулированного суперфосфата | 1987 |

|

SU1465436A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО СУПЕРФОСФАТА | 1995 |

|

RU2102361C1 |

| Способ получения фосфорных удобрений с микроэлементами | 1983 |

|

SU1118628A1 |

| Способ получения гранулированного двойного суперфосфата | 1981 |

|

SU971834A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО НЕЙТРАЛИЗОВАННОГО СУПЕРФОСФАТА | 1999 |

|

RU2156754C1 |

| Способ получения гранулированного двойного суперфосфата | 1990 |

|

SU1756315A1 |

| Способ получения гранулированного двойного суперфосфата | 1988 |

|

SU1555317A1 |

Изобретение относится к технике получения гранулированного двойного суперфосфата, используемого в качестве минерального удобрения. Целью изобретения является повышение степе- ни использования фосфата и улучшение качества продукта за счет снижения внутренней свободной кислотности гранул. Согласно предлагаемому способу получения гранулированного двойного суперфосфата, включающему разложение фосфата фосфорной кислотой при 65-95°С, грануляцию пульпы распыли- ванием ее в токе топочных газов с температурой 800-950°С в зону распы- ла пульпы на поверхность рециркули- рующих дисперсных частиц суперфосфата и нейтрализацию избыточной свободной кислотности суперфосфата введением нейтрализующей добавки, пульпу перед распыливанием охлаждают до 30-55°С, а нейтрализующую добавку вводят на рециркулирующие дисперсные частицы суперфосфата до подачи их в зону распыла. На обработку рецирку- лирующих дисперсных частиц подают 30-100%, предпочтительно 50-80%, от общего количества нейтрализующей добавки. 1 з.п. ф-лы, 2 табл. с S (Л to 00 00 -

| Способ получения гранулированного двойного суперфосфата | 1981 |

|

SU1000444A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

Авторы

Даты

1987-02-07—Публикация

1985-03-20—Подача