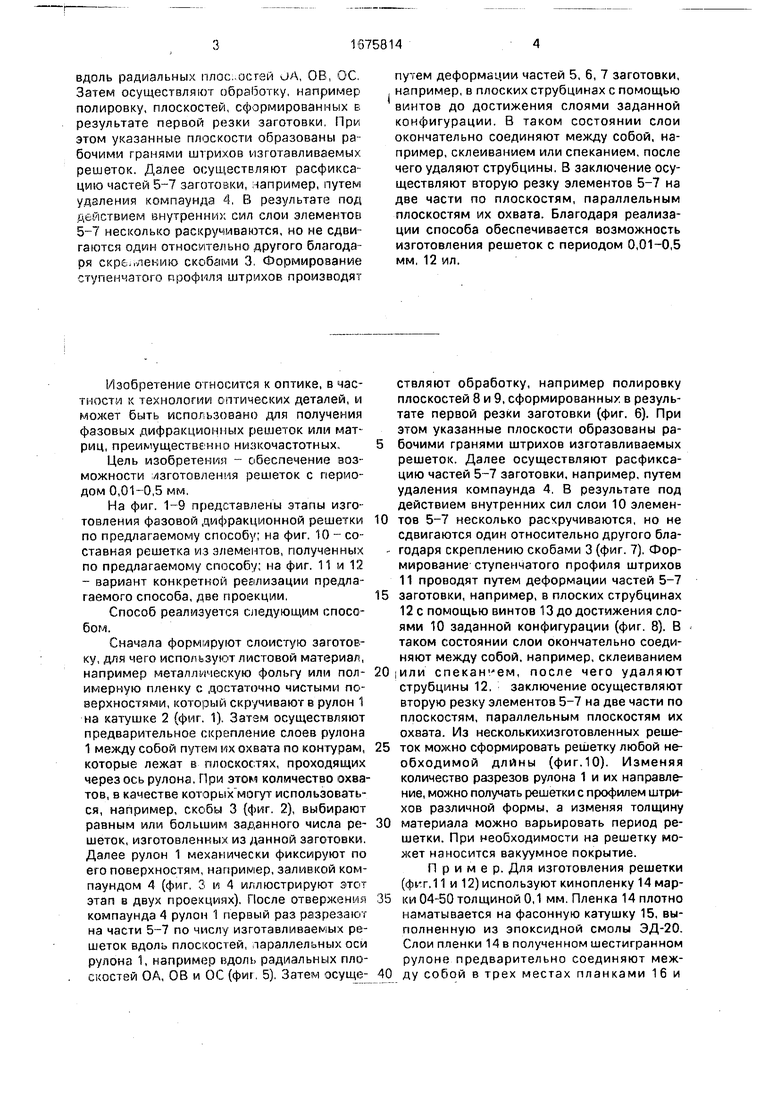

Изобретение относится к оптике, в частности к технологии оптических деталей, и может быть использовано для получения фазовых дифракционных решеток или матриц, преимущественно низкочастотных.

Цель изобретения - обеспечение возможности изготовления решеток с периодом 0,01-0,5 мм.

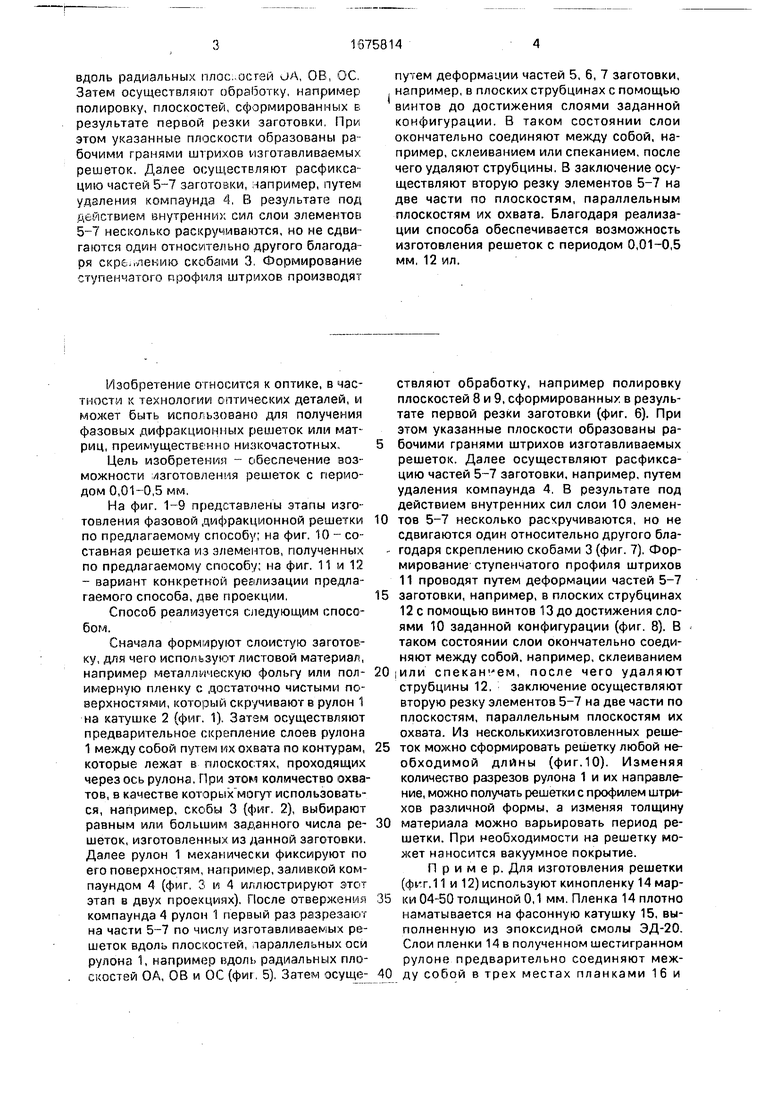

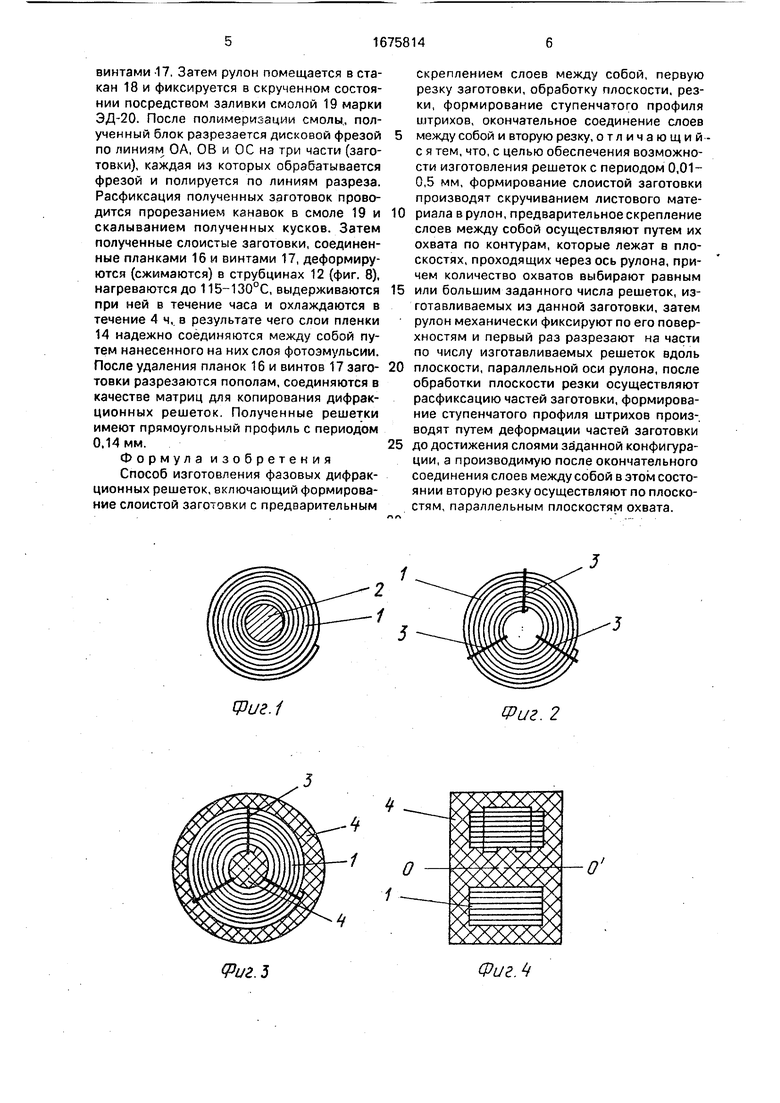

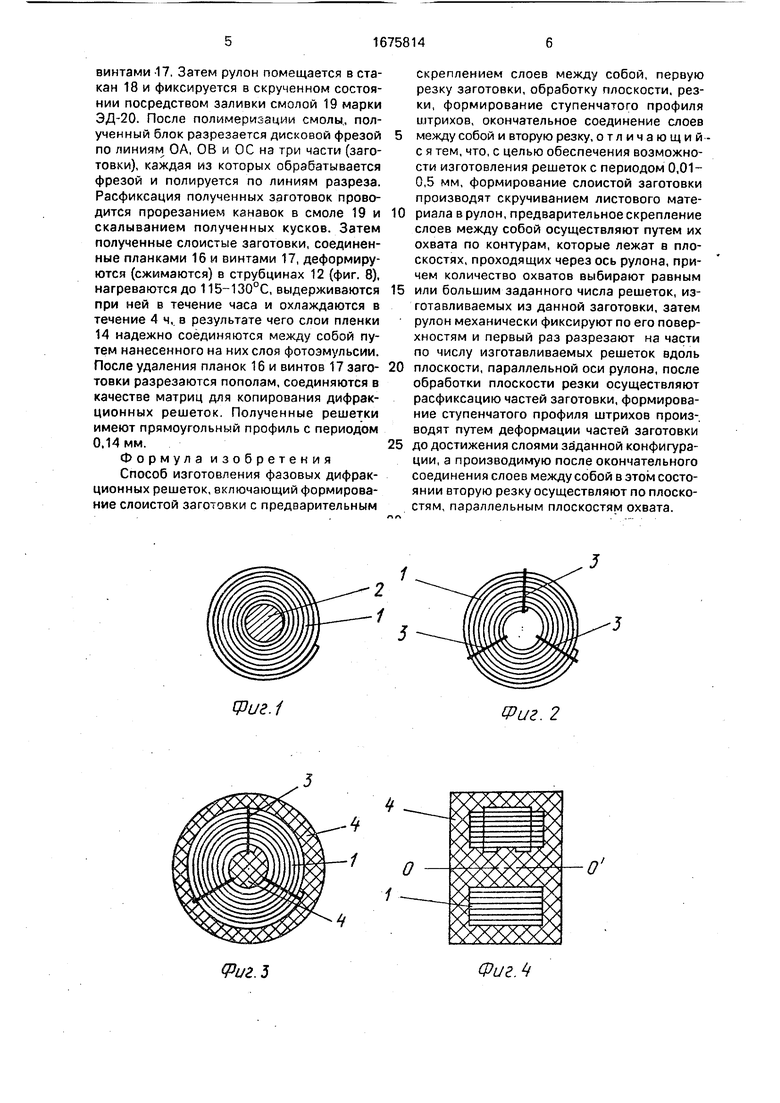

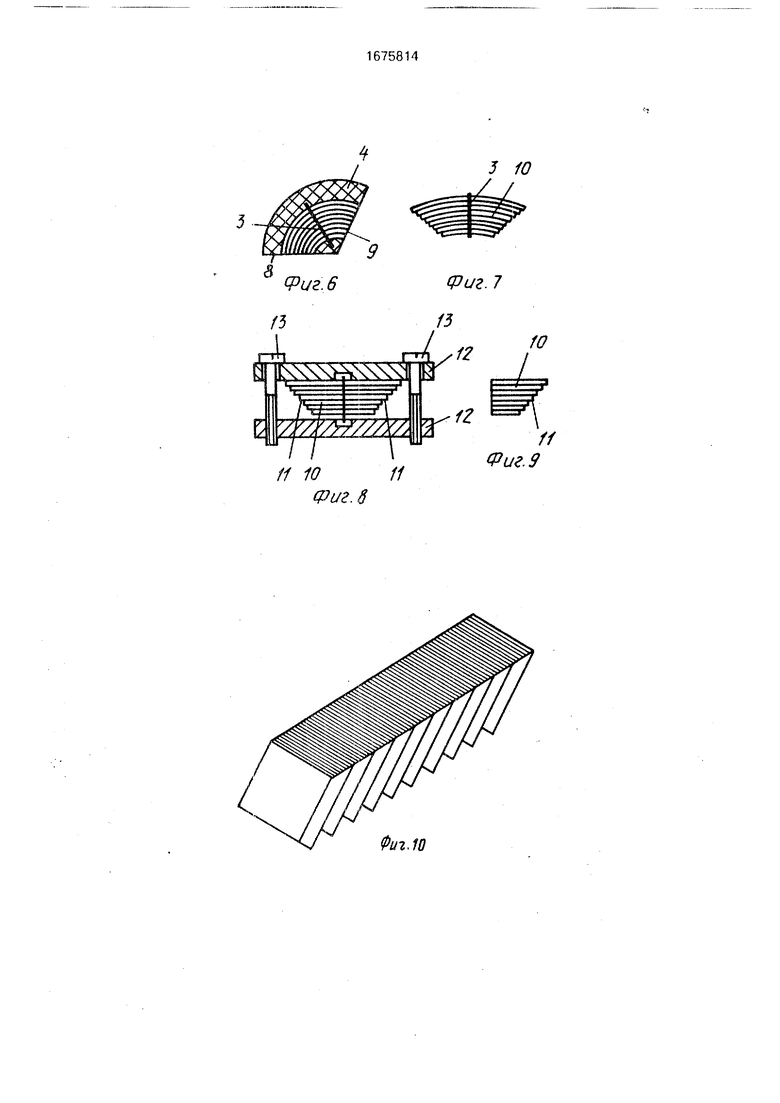

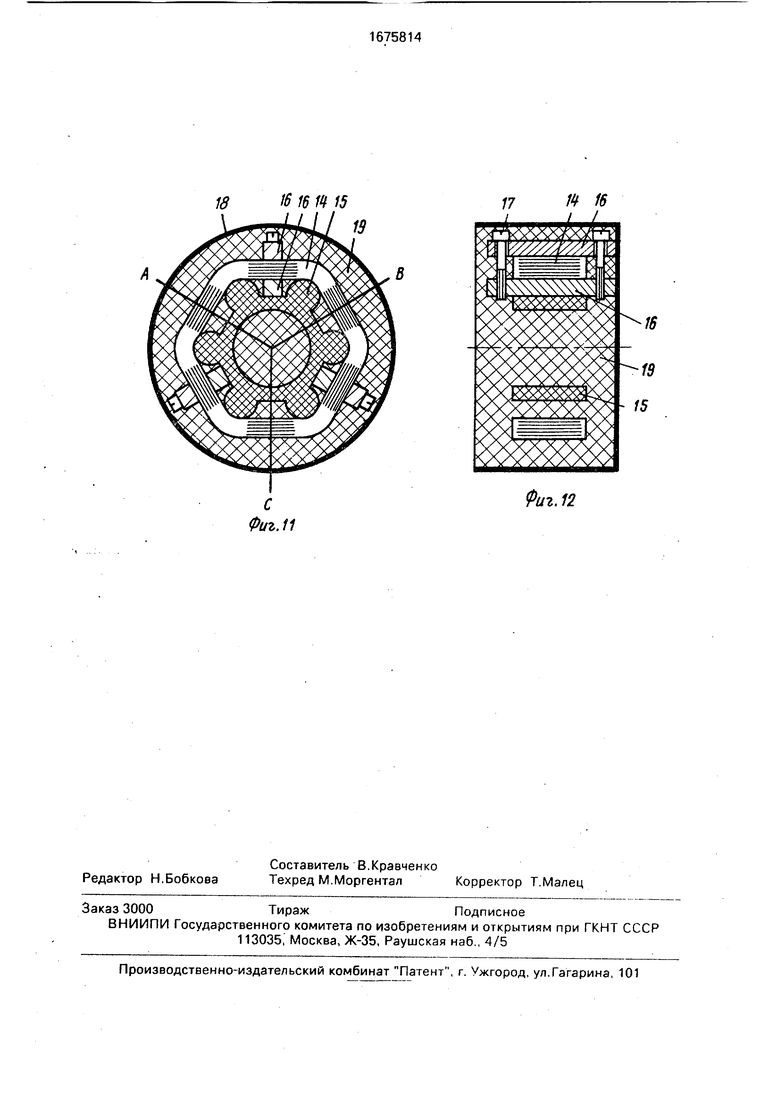

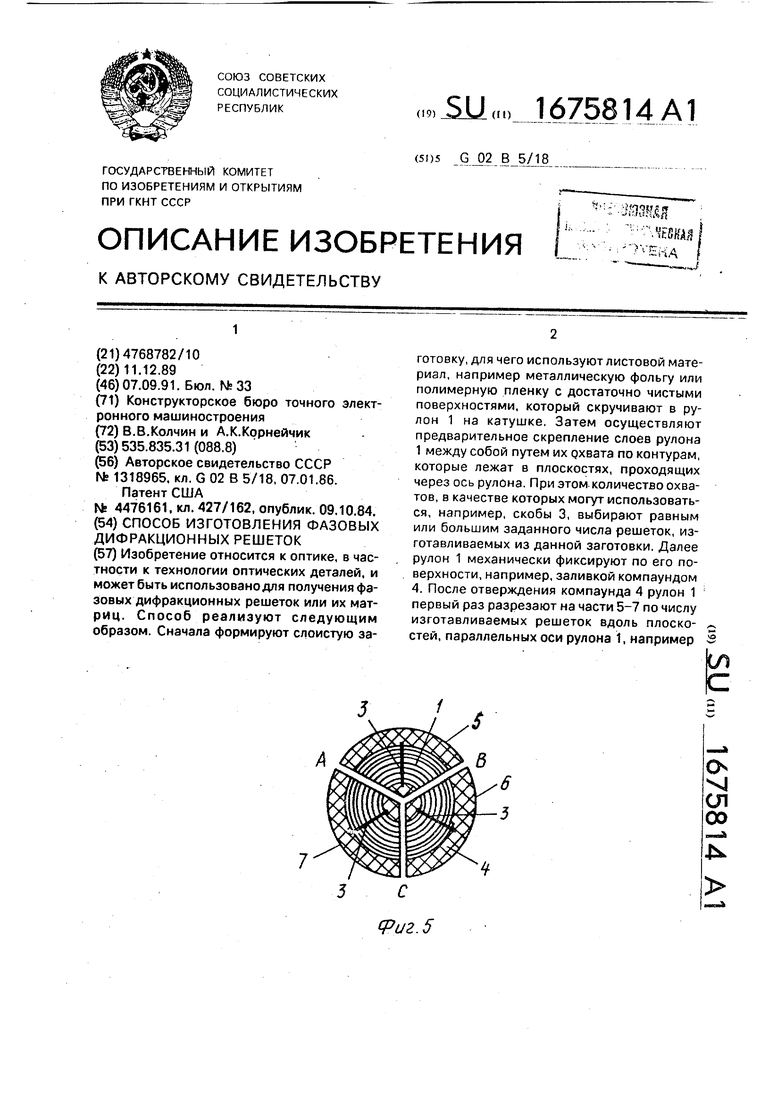

На фиг. 1-9 представлены этапы изготовления фазовой дифракционной решетки по предлагаемому способу; на фиг. 10 - составная решетка из элементов, полученных по предлагаемому способу; на фиг. 11 и 12 - вариант конкретной реализации предлагаемого способа, две проекции.

Способ реализуется следующим способом.

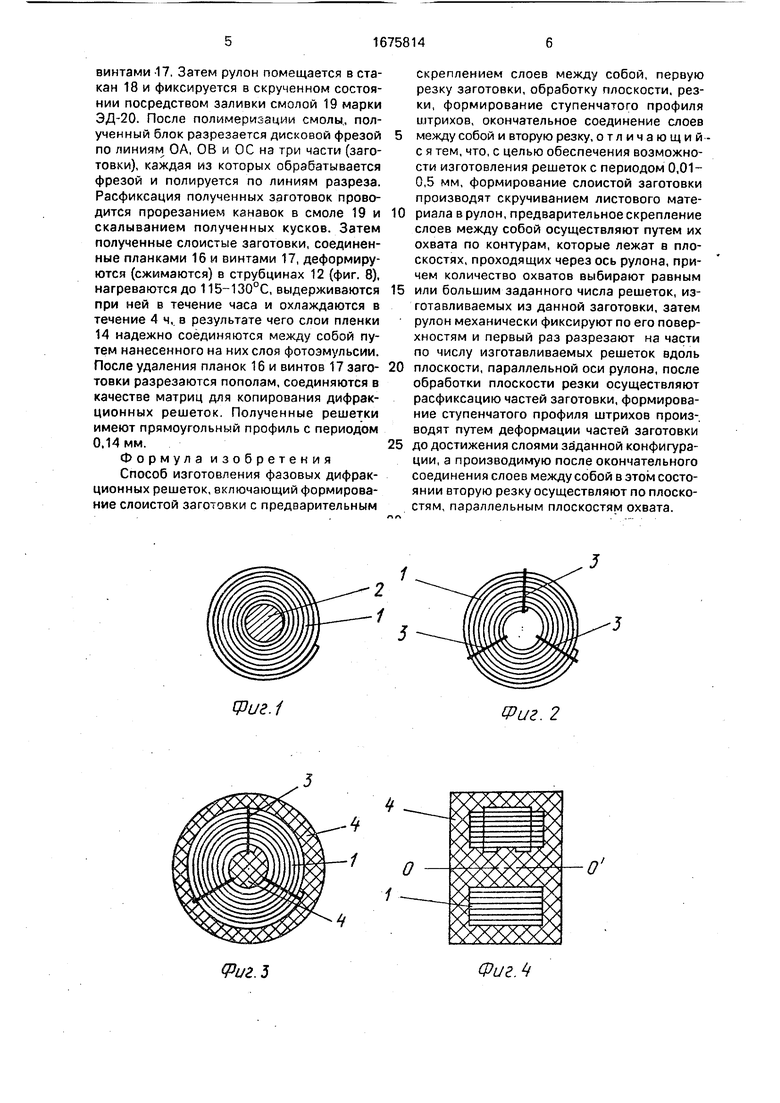

Сначала формируют слоистую заготовку, для чего используют листовой материал, например металлическую фольгу или полимерную пленку с достаточно чистыми поверхностями, который скручивают в рулон 1 на катушке 2 (фиг. 1). Затем осуществляют предварительное скрепление слоев рулона 1 между собой путем их охвата по контурам, которые лежат в плоскостях, проходящих через ось рулона. При этом количество охватов, в качестве которых могут использоваться, например, скобы 3 (фиг. 2), выбирают равным или большим заданного числа решеток, изготовленных из данной заготовки. Далее рулон 1 механически фиксируют по его поверхностям, например, заливкой компаундом 4 (фиг. 3 и 4 иллюстрируют этот этап в двух проекциях). После отвержения компаунда 4 рулон 1 первый раз разрезают на части 5-7 по числу изготавливаемых решеток вдоль плоскостей, параллельных оси рулона 1, например вдоль радиальных плоскостей ОА, ОВ и ОС (фиг. 5). Затем осуществляют обработку, например полировку плоскостей 8 и 9, сформированных в результате первой резки заготовки (фиг. 6). При этом указанные плоскости образованы рабочими гранями штрихов изготавливаемых решеток. Далее осуществляют расфикса- цию частей 5-7 заготовки, например, путем удаления компаунда 4. В результате под действием внутренних сил слои 10 элементов 5-7 несколько раскручиваются, но не сдвигаются один относительно другого бла- годаря скреплению скобами 3 (фиг. 7). Формирование ступенчатого профиля штрихов 11 проводят путем деформации частей 5-7

заготовки, например, в плоских струбцинах 12с помощью винтов 13 до достижения слоями 10 заданной конфигурации (фиг. 8). В таком состоянии слои окончательно соединяют между собой, например, склеиванием

|или спекан ем, после чего удаляют струбцины 12. заключение осуществляют вторую резку элементов 5-7 на две части по плоскостям, параллельным плоскостям их охвата. Из несколысихизготовленных решеток можно сформировать решетку любой необходимой длины (фиг.10). Изменяя количество разрезов рулона 1 и их направление, можно получать решетки с профилем штрихов различной формы, а изменяя толщину

материала можно варьировать период решетки. При необходимости на решетку может наносится вакуумное покрытие.

Пример. Для изготовления решетки (фиг.11 и 12) используют кинопленку 14 марки 04-50 толщиной 0,1 мм. Пленка 14 плотно наматывается на фасонную катушку 15, выполненную из эпоксидной смолы ЭД-20. Слои пленки 14 в полученном шестигранном рулоне предварительно соединяют между собой в трех местах планками 16 и

винтами -17. Затем рулон помещается в стакан 18 и фиксируется в скрученном состоянии посредством заливки смолой 19 марки ЭД-20. После полимеризации смолы, полученный блок разрезается дисковой фрезой по линиям ОА, 0В и ОС на три части (заготовки), каждая из которых обрабатывается фрезой и полируется по линиям разреза, Расфиксация полученных заготовок проводится прорезанием канавок в смоле 19 и скалыванием полученных кусков. Затем полученные слоистые заготовки, соединенные планками 16 и винтами 17, деформируются (сжимаются) в струбцинах 12 (фиг. 8), нагреваются до 115-130°С, выдерживаются при ней в течение часа и охлаждаются в течение А ч, в результате чего слои пленки 14 надежно соединяются между собой путем нанесенного на них слоя фотоэмульсии. После удаления планок 16 и винтов 17 заготовки разрезаются пополам, соединяются в качестве матриц для копирования дифракционных решеток. Полученные решетки имеют прямоугольный профиль с периодом 0,14 мм.

Формула изобретения Способ изготовления фазовых дифракционных решеток, включающий формирование слоистой заготовки с предварительным

скреплением слоев между собой, первую резку заготовки, обработку плоскости, резки, формирование ступенчатого профиля штрихов, окончательное соединение слоев

между собой и вторую резку, отличающий- с я тем, что, с целью обеспечения возможности изготовления решеток с периодом 0,01- 0,5 мм, формирование слоистой заготовки производят скручиванием листового материала в рулон, предварительноескрепление слоев между собой осуществляют путем их охвата по контурам, которые лежат в плоскостях, проходящих через ось рулона, причем количество охватов выбирают равным

или большим заданного числа решеток, изготавливаемых из данной заготовки, затем рулон механически фиксируют по его поверхностям и первый раз разрезают на части по числу изготавливаемых решеток вдоль

плоскости, параллельной оси рулона, после обработки плоскости резки осуществляют расфиксацию частей заготовки, формирование ступенчатого профиля штрихов произ-, водят путем деформации частей заготовки

до достижения слоями заданной конфигурации, а производимую после окончательного соединения слоев между собой в этом состоянии вторую резку осуществляют по плоскостям, параллельным плоскостям охвата,

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления голографических дифракционных решеток | 1989 |

|

SU1656484A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОГНУТЫХ ДИФРАКЦИОННЫХ РЕШЕТОК СО СТУПЕНЧАТЫМ ПРОФИЛЕМ ШТРИХОВ | 1991 |

|

RU1799161C |

| МНОГОКАНАЛЬНЫЙ ОПТИЧЕСКИЙ ВОЛНОВОД (ВАРИАНТЫ) | 2001 |

|

RU2200969C2 |

| Способ изготовления пропускающей измерительной фазовой диффракционной решетки | 1982 |

|

SU1045201A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИФРАКЦИОННЫХ РЕШЕТОК | 2016 |

|

RU2642139C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИФРАКЦИОННОЙ РЕШЕТКИ ПИЛООБРАЗНОГО ТИПА | 2024 |

|

RU2841334C1 |

| СЛОИСТАЯ СТРУКТУРА С СОЗДАЮЩЕЙ ЛИНЗОПОДОБНЫЙ ЭФФЕКТ СТРУКТУРОЙ СО СВОЙСТВОМ ОПТИЧЕСКОЙ ДИФРАКЦИИ | 2003 |

|

RU2317574C2 |

| ЭТИКЕТКА С ДИФРАКЦИОННЫМ ШТРИХ-КОДОМ И СЧИТЫВАЮЩЕЕ УСТРОЙСТВО ДЛЯ ТАКИХ ЭТИКЕТОК | 2002 |

|

RU2291485C2 |

| Способ изготовления прозрачных амплитудных дифракционных решеток | 1979 |

|

SU924650A1 |

| ХРОМАТОГРАФИЧЕСКАЯ ПОЛИКАПИЛЛЯРНАЯ КОЛОНКА (ВАРИАНТЫ) | 1999 |

|

RU2149397C1 |

Изобретение относится к оптике, в частности к технологии оптических деталей, и может быть использовано для получения фазовых дифракционных решеток или их матриц. Способ реализуют следующим образом. Сначала формируют слоистую заготовку, для чего используют листовой материал, например металлическую фольгу или полимерную пленку с достаточно чистыми поверхностями, который скручивают в рулон 1 на катушке. Затем осуществляют предварительное скрепление слоев рулона 1 между собой путем их дхвата по контурам, которые лежат в плоскостях, проходящих через ось рулона. При этом количество охватов, в качестве которых могут использоваться, например, скобы 3, выбирают равным или большим заданного числа решеток, изготавливаемых из данной заготовки. Далее рулон 1 механически фиксируют по его поверхности, например, заливкой компаундом 4. После отверждения компаунда 4 рулон 1 первый раз разрезают на части 5-7 по числу изготавливаемых решеток вдоль плоскостей, параллельных оси рулона 1, например

Фиг.1

Фиг.з

Фиг. 2

Фиг. 4

(Риг. 6

/3

И

УШ/У////ХЛ

f1 1011

Фиг. 8

W

Фиг. 9

Фиг. 10

16 W П 15

Риг. 12

| Дифракционная решетка | 1986 |

|

SU1318965A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США № 4476161, кл | |||

| Способ уравновешивания движущихся масс поршневых машин | 1925 |

|

SU427A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1991-09-07—Публикация

1989-12-11—Подача