Изобретение относится к оптическому приборостроению, в частности к технологии изготовления в твердых хрупких материалах подложек дифракционных решеток с малыми углами «блеска» в пределах 0,5°-2°, применяемых, преимущественно, в рентгеновской и вакуумной ультрафиолетовой областях спектра.

При изготовлении дифракционных решеток для рентгеновской и вакуумной ультрафиолетовой областей спектра штрихи формируют непосредственно в полированной подложке из оптического стекла. При этом существует проблема получения правильной формы граней штрихов из-за недостаточной пластичности материала подложки.

Известен способ изготовления дифракционных решеток, по которому на полированную подложку из оптического стекла наносят слой пластичного материала и формируют в нем штрихи с помощью алмазного резца на делительной машине с системой интерференционного управления (Герасимов Ф.М., Яковлев Э.А. Дифракционные решетки // Современные тенденции в технике спектроскопии. - Новосибирск, «Наука», 1982, с. 68-71, с. 76-81).

В результате получают оригинальные решетки, работающие, в том числе, в вакуумной ультрафиолетовой области спектра. При таком способе изготовления нарезных дифракционных решеток заданная геометрия профиля штрихов определяется, в основном, формой используемого для этого алмазного резца, а также пластичными свойствами материала, в котором формируют штрихи.

Известен также способ изготовления дифракционных решеток для вакуумной ультрафиолетовой области спектра, включающий нанесение на полированную подложку из оптического стекла слоев алюминия и фтористого магния, а также формирование штрихов, которое осуществляют алмазным резцом в слое фтористого магния, при этом для формирования углов «блеска» 2°-5° удельную нагрузку на алмазный резец выбирают равной 1,5-5 грамм (патент SU 1631493, МПК G02B/18, опубликован 28.02.1991).

Недостатком известных способов-аналогов является то, что при формировании штрихов с помощью алмазного резца профиль штрихов выполняется не полностью, форма профиля штрихов не является близкой к идеальной треугольной, а участки поверхности между штрихами деформируются, что приводит к увеличению светорассеяния и снижению дифракционной эффективности решеток в заданном спектральном диапазоне.

Прототипом является способ изготовления дифракционных решеток, в том числе решеток для вакуумной ультрафиолетовой области спектра, по которому на полированную подложку из оптического стекла наносят слой пластичного материала, формируют в нем с помощью алмазного резца штрихи заданного профиля и производят удаление слоя пластичного материала, корректируя при этом профиль штрихов, посредством ионно-лучевого травления под углом к поверхности подложки (Гужов В.Ю. «Ионно-лучевая технология травления в производстве оптических элементов» // Оптический журнал, т. 69, №9, 2002 г. с. 99).

В данном способе изготовления дифракционных решеток для получения правильной формы граней штрихов осуществляют коррекцию профиля штрихов посредством ионно-лучевого травления «навала» над нерабочей гранью штриха, являющегося причиной паразитного рассеянного излучения.

Основным недостатком прототипа является невозможность изменения геометрии профиля штрихов, а именно приближение профиля штрихов к идеальному треугольному с малыми углами «блеска» в пределах 0,5°-2° при заданных периоде решетки и материале подложки, что обуславливает низкое качество изготовления дифракционных решеток.

Задачей изобретения является разработка способа изготовления дифракционных решеток, в котором устранены основные недостатки аналогов и прототипа.

Техническим результатом изобретения является повышение качества изготовления дифракционных решеток за счет обеспечения возможности получения в твердых хрупких подложках профиля штрихов, приближенного к идеальному треугольному, с углами «блеска» в пределах 0,5°-2°.

Технический результат достигается тем, что в способе изготовления дифракционных решеток, включающем формирование штрихов заданной частоты с геометрическими параметрами в поперечном сечении, близкими к заданным параметрам штрихов дифракционной решетки, в слое пластичного материала на полированной подложке, и удаление слоя пластичного материала посредством реактивного ионно-лучевого травления, согласно настоящему изобретению, сформированные в слое пластичного материала штрихи используют в качестве технологических штрихов, которые формируют с углом наклона пологой грани к поверхности подложки, равным 3°-12°, и полностью удаляют посредством реактивного ионно-лучевого травления под углом 90° к поверхности подложки, выполняя при этом в подложке формирование штрихов с заданным углом «блеска» и с заданным периодом решетки, причем в качестве материала технологических штрихов используют материал, скорость травления которого выше скорости травления материала подложки.

Технологические штрихи выполняют путем копирования с решетки-матрицы.

В качестве материала технологических штрихов используют полиэфирную смолу диметакрилат триэтиленгликоля ТГМ-3, а в качестве материала подложки - оптическое стекло марки КВ.

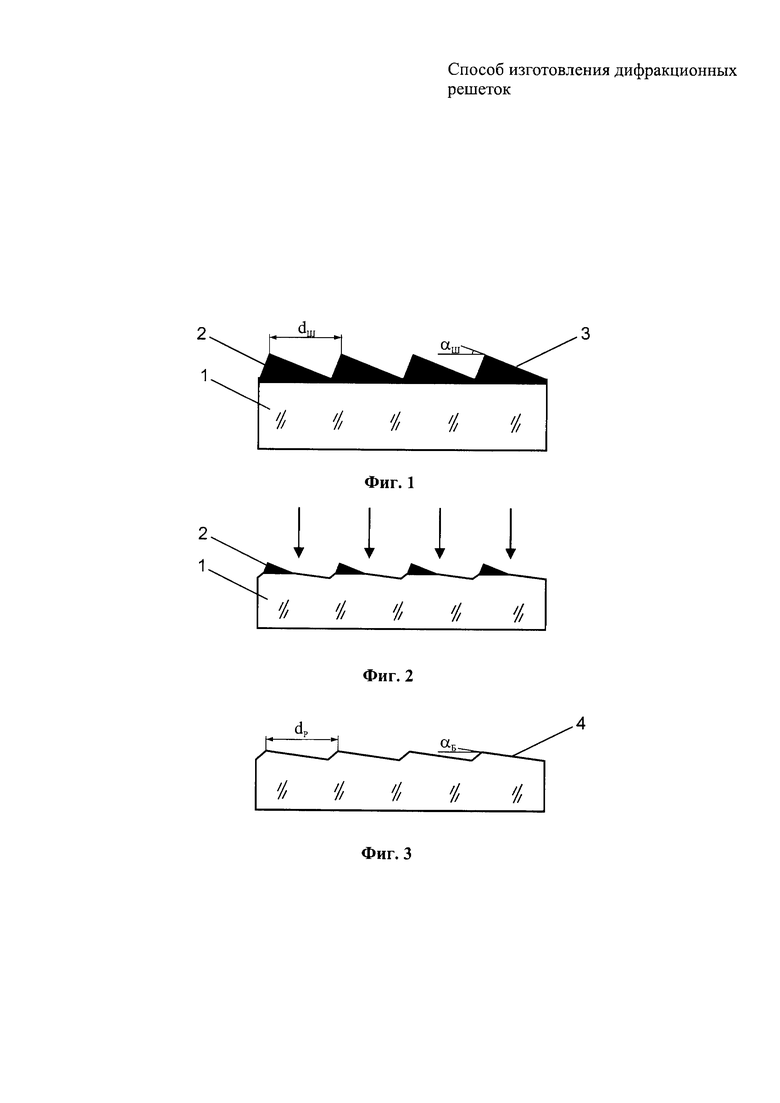

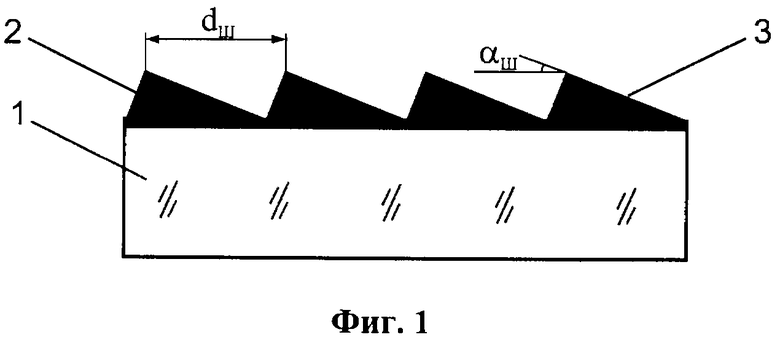

Сущность изобретения поясняется чертежами, на которых схематично показаны этапы технологического процесса изготовления дифракционной решетки.

На фиг. 1 - заготовка дифракционной решетки с технологическими штрихами, сформированными в слое пластичного материала.

На фиг. 2 - заготовка дифракционной решетки при стравливании технологических штрихов в процессе реактивного ионно-лучевого травления (промежуточная стадия выполнения штрихов на подложке дифракционной решетки, стрелками показано направление потока ионов).

На фиг. 3 схематично изображена дифракционная решетка, изготовленная согласно предлагаемому способу.

Способ изготовления дифракционных решеток включает в себя формирование в слое пластичного материала на полированной подложке 1 штрихов 2, профиль которых имеет пологую грань 3 (фиг. 1), и удаление слоя пластичного материала посредством реактивного ионно-лучевого травления (фиг. 2).

Штрихи 2 заданной частоты выполнены с геометрическими параметрами в поперечном сечении, близкими к заданным параметрам штрихов 4 дифракционной решетки.

Отличием предлагаемого способа изготовления дифракционных решеток является то, что сформированные в слое пластичного материала штрихи 2 используют в качестве технологических штрихов, которые формируют с углом αШ наклона пологой грани 3 к поверхности подложки 1, равным 3°-12°, и полностью удаляют посредством реактивного ионно-лучевого травления под углом 90° к поверхности подложки 1 (фиг. 2), выполняя при этом в подложке 1 формирование штрихов с заданным углом «блеска» αБ и с заданным периодом dP решетки (фиг. 3), причем в качестве материала технологических штрихов 2 используют материал, скорость V2 травления которого выше скорости V1 травления материала подложки 1.

При этом технологические штрихи 2 выполняют путем копирования с решетки-матрицы (на чертеже этап копирования не показан), имеющей штрихи с геометрическими параметрами в поперечном сечении, близкими к параметрам технологических штрихов 2.

Технологические штрихи 2 формируют с углом αШ наклона пологой грани 3 к поверхности подложки 1, равным 3°-12°.

В качестве материала технологических штрихов 2 используют полиэфирную смолу диметакрилат триэтиленгликоля ТГМ-3, а в качестве материала подложки 1 - оптическое стекло марки КВ.

Выбор оптимального предела формирования угла αШ наклона пологой грани 3 технологических штрихов 2 к поверхности подложки 1, равного 3°-12° (фиг. 1), обусловлен тем, что при угле αШ наклона технологических штрихов 2 менее 3° угол «блеска» αБ изготавливаемой дифракционной решетки, после полного стравливании технологических штрихов 2 в процессе реактивного ионно-лучевого травления, достигнет значения меньше 0,5°, которое не является целью предлагаемого изобретения, а увеличение указанного угла αШ наклона технологических штрихов 2 более 12° приведет к получению дифракционной решетки с углом «блеска» αБ более 2°, которая может быть изготовлена известным способом формирования штрихов заданного профиля с помощью алмазного резца.

Экспериментальным путем определено оптимальное соотношение V2:V1 скоростей травления технологических штрихов 2 и подложки 1 в пределах от 6 до 3, обусловленное оптимальными технологическими условиями приготовления рабочей смеси для среды, в которой производится травление, с учетом того, что на значение соотношения V2:V1 скоростей травления в большей мере влияет изменение скорости травления материалов технологических штрихов 2.

Рассмотрим осуществление предлагаемого способа изготовления дифракционных решеток на конкретном примере.

Необходимо изготовить дифракционную решетку, имеющую следующие технические характеристики:

1. Назначение и тип решетки: дифракционная решетка для использования в спектрометрах рентгеновской области спектра.

2. Количество штрихов на 1 мм: 1200 штр/мм.

3. Заданный период dP штрихов: 0,833 мкм.

4. Угол «блеска» αБ штрихов: 0,5°.

5. Материал подложки: оптическое стекло марки КВ.

6. Размеры заштрихованной поверхности, мм: 28×30.

7. Рабочая область спектра: рентгеновская, с длиной волны «блеска» 14 нм.

9. Рабочий порядок спектра с максимальной дифракционной эффективностью: первый.

10. Относительная дифракционная эффективность: более 50%.

Дифракционную решетку (фиг. 3) с углом «блеска» αБ, равным 0,5°, заданным периодом dP решетки, равным 0,833 мкм, изготавливают согласно предлагаемому способу в следующей последовательности.

В качестве пластичного материала для формирования технологических штрихов 2 выбираем полиэфирную смолу диметакрилат триэтиленгликоля ТГМ-3, так как скорость травления смолы ТГМ-3 выше скорости травления оптического стекла марки КВ в среде «Кислород + хладон 14» (O2+CF4).

В слое смолы ТГМ-3 при помощи решетки-матрицы, имеющей угол «блеска» 3°, частоту штрихов 1200 штр/мм, методом копирования (на чертеже этап копирования не показан) формируем технологические штрихи 2 треугольного профиля с пологой гранью 3 (фиг. 1) с углом αШ наклона технологических штрихов 2, равным 3°, частотой штрихов, равной 1200 штр/мм.

Далее выполняем последующее формирование в подложке 1 штрихов 4 (фиг. 3) дифракционной решетки с заданным углом «блеска» αБ, равным 0,5°, заданным периодом dP решетки, равным 0,833 мкм, посредством реактивного ионно-лучевого травления, которое осуществляем, под углом 90° к поверхности подложки 1 (фиг. 2), до полного удаления технологических штрихов 2, при этом скорость V2 травления материала технологических штрихов 2 (смолы ТГМ-3) выше скорости V1 травления материала подложки 1 (оптического стекла марки КВ).

Скорости V2 и V1 реактивного ионно-лучевого травления технологических штрихов 2 и подложки 1 в среде «Кислород + хладон 14» (O2+CF4) определены экспериментальным путем и равны, соответственно, 0,084 мкм/мин и 0,014 мкм/мин.

Формирование в подложке 1 штрихов 4 дифракционной решетки с заданным углом «блеска» αБ, равным 0,5°, и с заданным периодом dP решетки, равным 0,833 мкм, осуществляют в камере вакуумной установки ВУ-1А, оснащенной источником ионов типа «МИР-100», ориентируя заготовку дифракционной решетки таким образом, чтобы направление травления в среде «Кислород + хладон 14» (O2+CF4) было нормально к поверхности подложки 1, при следующих режимах и условиях: напряжение разряда 2,5 кВ, ток разряда 200 мА, рабочее давление 3×10-2 Па.

Получаем дифракционную решетку с заданным углом «блеска» αБ, равным 0,5°, заданным периодом dP решетки, равным 0,833 мкм (фиг. 3).

Для получения аналогичной дифракционной решетки с заданным углом «блеска» αБ, равным 2°, заданным периодом dP решетки, равным 0,833 мкм, (фиг. 3), на отполированную подложку 1 из оптического стекла марки КВ наносят слой полиэфирной смолы диметакрилат триэтиленгликоля ТГМ-3, формируют технологические штрихи 2 треугольного профиля с пологой гранью 3: угол наклона αШ=12°, период dШ=0,833 мкм, и производят реактивное ионно-лучевое травление в среде «Кислород + хладон 14» (O2+CF4) с указанными выше режимами и скоростями травления.

Таким образом, использование предлагаемого способа позволит повысить качество изготовления дифракционных решеток и обеспечит возможность получения требуемой геометрии профиля штрихов решетки с малыми углами «блеска» в пределах 0,5°-2° при заданных периоде решетки и материале подложки, что, в свою очередь, обеспечит получение решеток с высокой дифракционной эффективностью для рентгеновской и вакуумной ультрафиолетовой областей спектра.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИФРАКЦИОННЫХ РЕШЕТОК | 2016 |

|

RU2643220C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИФРАКЦИОННОЙ РЕШЕТКИ ПИЛООБРАЗНОГО ТИПА | 2024 |

|

RU2841334C1 |

| Способ изготовления дифракционной кремниевой решетки типа эшелле | 2023 |

|

RU2809769C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИФРАКЦИОННОЙ РЕШЕТКИ | 2015 |

|

RU2615020C1 |

| Вогнутая дифракционная решетка | 1985 |

|

SU1287087A1 |

| Способ изготовления прозрачных амплитудных дифракционных решеток | 1979 |

|

SU924650A1 |

| Способ изготовления дифракционных решеток для вакуумной ультрафиолетовой области спектра | 1989 |

|

SU1631493A1 |

| ДИФРАКЦИОННЫЙ ОПТИЧЕСКИЙ ЭЛЕМЕНТ | 2022 |

|

RU2794955C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОГНУТЫХ ДИФРАКЦИОННЫХ РЕШЕТОК СО СТУПЕНЧАТЫМ ПРОФИЛЕМ ШТРИХОВ | 1991 |

|

RU1799161C |

| Вогнутая дифракционная решетка | 1983 |

|

SU1094007A2 |

Использование: для изготовления дифракционных решеток с малыми углами «блеска» в пределах 0,5°-2° в твердых хрупких материалах подложек. Сущность изобретения заключается в том, что способ включает в себя формирование штрихов заданной частоты, с геометрическими параметрами в поперечном сечении, близкими к заданным параметрам штрихов дифракционной решетки, в слое пластичного материала на полированной подложке, и удаление слоя пластичного материала посредством реактивного ионно-лучевого травления, сформированные в слое пластичного материала штрихи используют в качестве технологических штрихов, которые формируют с углом наклона пологой грани к поверхности подложки, равным 3°-12°, и полностью удаляют посредством реактивного ионно-лучевого травления под углом 90° к поверхности подложки, выполняя при этом в подложке формирование штрихов с заданным углом «блеска» и с заданным периодом решетки, причем в качестве материала технологических штрихов используют материал, скорость травления которого выше скорости травления материала подложки. Технический результат: обеспечение возможности повышения качества изготовления дифракционных решеток. 2 з.п. ф-лы, 3 ил.

1. Способ изготовления дифракционных решеток, включающий формирование штрихов заданной частоты, с геометрическими параметрами в поперечном сечении, близкими к заданным параметрам штрихов дифракционной решетки, в слое пластичного материала на полированной подложке, и удаление слоя пластичного материала посредством реактивного ионно-лучевого травления, отличающийся тем, что сформированные в слое пластичного материала штрихи используют в качестве технологических штрихов, которые формируют с углом наклона пологой грани к поверхности подложки, равным 3°-12°, и полностью удаляют посредством реактивного ионно-лучевого травления под углом 90° к поверхности подложки, выполняя при этом в подложке формирование штрихов с заданным углом «блеска» и с заданным периодом решетки, причем в качестве материала технологических штрихов используют материал, скорость травления которого выше скорости травления материала подложки.

2. Способ по п. 1, отличающийся тем, что технологические штрихи выполняют путем копирования с решетки-матрицы.

3. Способ по п. 1, отличающийся тем, что в качестве материала технологических штрихов используют полиэфирную смолу диметакрилат триэтиленгликоля ТГМ-3, а в качестве материала подложки - оптическое стекло марки КВ.

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИФРАКЦИОННОЙ РЕШЕТКИ | 2011 |

|

RU2470333C1 |

| Способ изготовления дифракционных решеток | 1990 |

|

SU1781658A1 |

| УЗЕЛ, СПОСОБ И СИСТЕМА ДЛЯ ФРЕЗЕРОВАНИЯ БОКОВОГО СТВОЛА СКВАЖИНЫ В ОБСАДНОЙ КОЛОННЕ | 2020 |

|

RU2808709C1 |

| WO 2000016134 A1, 23.03.2000 | |||

| US 20030112515 A1, 19.06.2003 | |||

| US 7175773 B1, 13.02.2007. | |||

Авторы

Даты

2018-01-24—Публикация

2016-12-27—Подача