(5) СПОСОБ ИЗГОТОВЛЕНИЯ ПРОЗРАЧНЫХ АМПЛИТУДНЫХ

1

Изобретение относится к технологии изготовления оптических элементов, в частности дифракционных решеток, и может быть использовано в оптико-механической промышленности при изготовлении прозрачных амплитудных дифракционных решеток, например, для дифракционных интерферометров, измерительных решеток и т.д.

Известно использование электрохимического оксидирования напыленного алюминия в 0, растворе двузамещенного фосфата аммония в процессе изготовления фазовых отражательных дифракционных решеток перед их копированием для защиты решеток от коррозии Щ.

Однако указанный способ не позволяет изготавливать прозрачные амплитудные дифракционные решетки в связи с тем, что перед нанесением слоя алюминия на стеклянную подложку наносят слой титана толщиной 10002000 А , при этом практически исклюДИФРАКЦИОННЫХ РЕШЕТОК

чается получение прозоачных участков. Способ не определяет режимы проведения операций нанесения слоя алюминия и его оксидирования, поскольку для защиты решеток толщина слоя алюминия и окисной пленки является не столь критичной, как для получения прозрачных элементов штрихов амплитудных решеток.

Наиболее близким к предлагаемому

10 по технической сущности является способ изготовления прозрачных амплитудных дифракционных решеток, включающий нанесение вакуумной металлизацией слоя алюминия на полирован15ную стеклянную подложку, формирование штрихов треугольного профиля в слое алюминия и образование прозрачных участков на дне каждого штриха путем химического травления в растворе,со20держащем 0,5 , и 20 см при 20-60 С 1121.

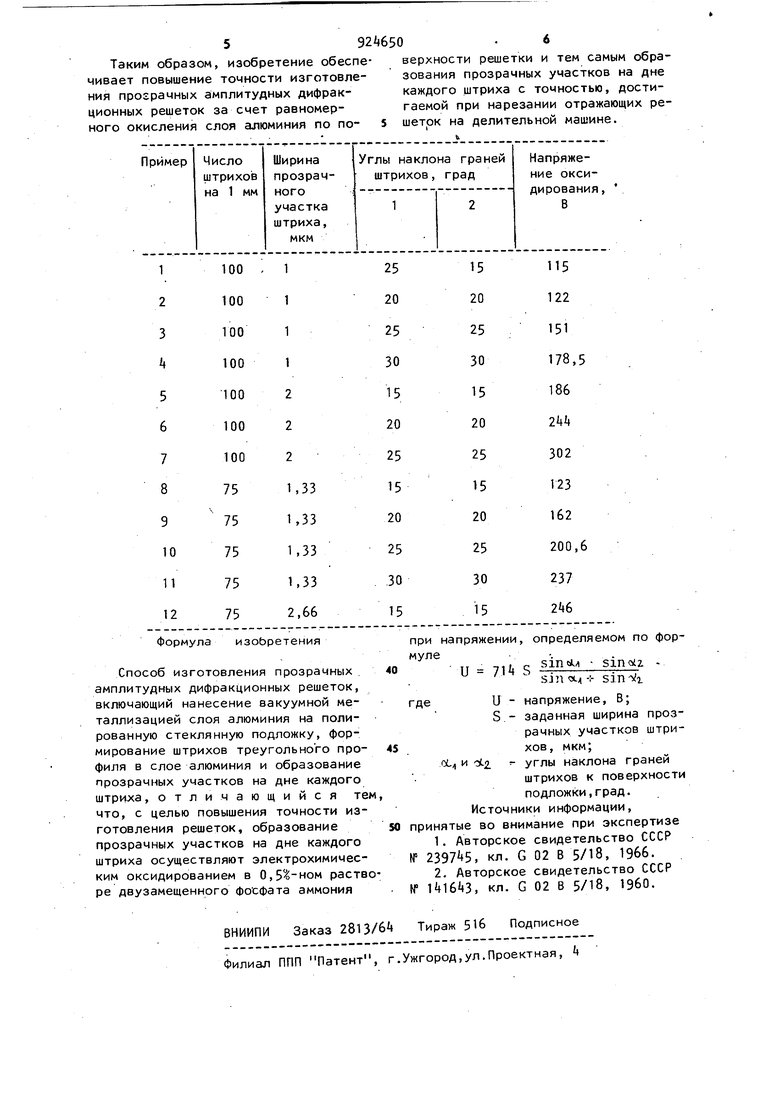

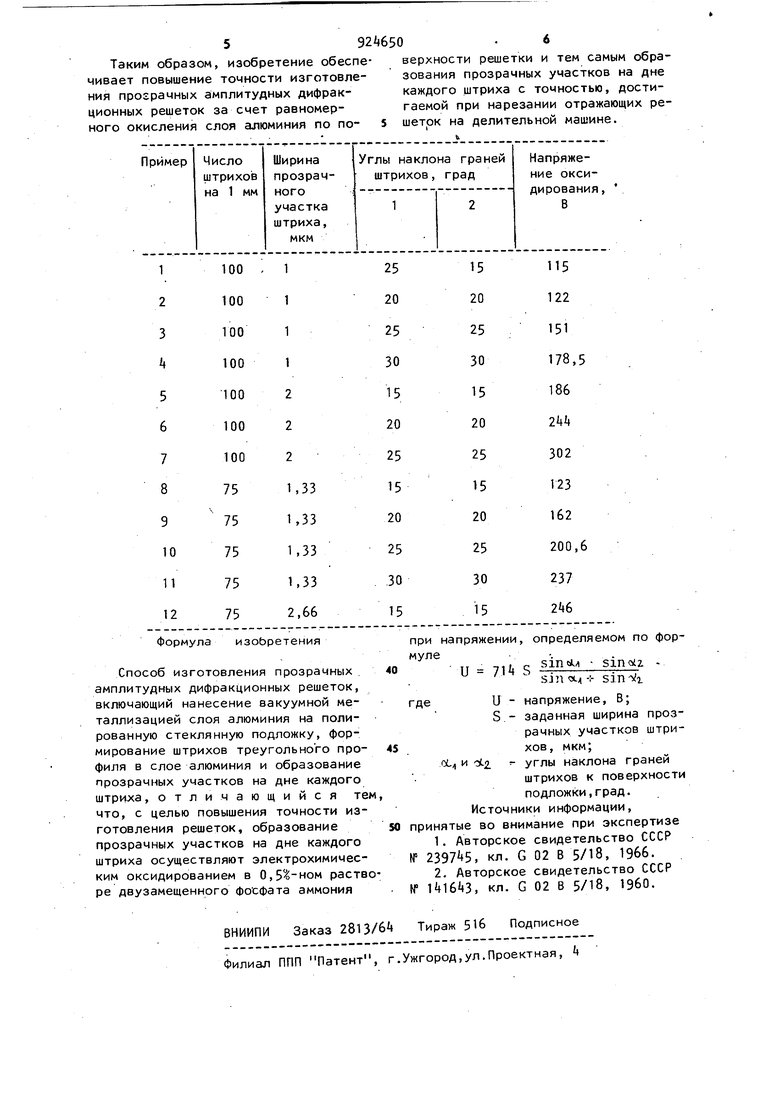

При травлении дно штрихов постепенно расширяется, образуя прозрачную часть штриха, а его вершина остается непрозрачной. Однако при травлении края прозрачных штрихов получаются неровными из-за неоднородности структуры и состава алюминиевого слоя.При больших размерах решеток практически невозможно получить по всей ширине решетки одина ковые размеры прозрачных участков штрихов, в особенности для решеток с малым соотношением ширины прозрач ных участков штрихов к периоду,из-з различия в температуре и концентрации раствора и условий его циркуляции по поверхности решетки. Цель изобретения - повышение точ ности изготовления решеток. Указанная цель достигается тем,ч в способе изготовления прозрачных амплитудных дифракционных решеток образование прозрачных участков на дне каждого штриха осуществляют электрохимическим оксидированием в 0, растворе двузамещенного фосфата аммония при напряжении, опр деляемом по формуле и 71it с / sino(.+ sina2 и - напряжение, В; S - заданная ширина прозрачных участков штрихов, мкм; и . углы наклона граней штрихов к поверхности подложки, град. Предлагаемый способ осуществляется следующим образом. В слое алюминия, нанесенном ваку умной металлизацией на полированную подложку из стекла- на делительной м шине, формируют штрихи треугольного профиля с заданным значением углов (оС и oL2.) наклона граней штрихов к поверхности подложки. При этом толщина слоя алюминия выбирается равной глубине штрихов и составляет, например, 2,5 мкм. Нагрузку на алма ный резец подбирают так, чтобы глубина погружения резца при формирова нии штрихов ограничивалась поверхностью подложки. Затем по вышеуказа ной формулеопределяют напряжение и осуществляют электрохимическое окси дирование в 0, (Ш4)2.НГО. В результате окисления слоя алюминия при оксидировании на поверхности решетки создается прозрачный окисный слой. При этом на дне штрихов образуются прозрачные участки шириной S. Заданное соотношение между прозрачными и непрозрачными участками штрихов по ширине решетки достигается за счет равномерного окисления слоя алюминия при оксидировании. Наиболее широко используются прозрачные амплитудные дифракционные решетки, имеющие 75 и 100 штрихов на 1 мм, для преобразования теневых интерференционных приборов в дифракционные интерферометры. Период таких решеток равен 13,3 мкм и 10 мкм. Ширина прозрачных участков составляет 0,1-0,2 от периода решетки, т.е. в пределах: для 75 штр/мм - 1,33 и 2,66 мкм; 100 штр/мм - 1 и 2 мкм. Примеры реализации предлагаемого способа приведены в таблице, в которой указаны величины напряжений оксидирования, при которых получают амплитудные решетки с заданными характеристиками. - - Нижний и верхний пределы углов наклона граней штрихов к поверхности решетки ограничиваются для указанного типа решеток технологическими причинами, так как в интервале этих углов более правильно выполняется профиль штрихов решеток. Напряжение оксидирования точно соответствует параметрам профиля штрихов -исходных решеток и заданной ширине прозрачных участков штрихов. Время оксидирования тем больше, чем больше напряжение оксидирования. Наибольшее время оксидирования находится в пределах 10 мин. Окончание процесса оксидирования определяется полным прекращением тока через полученную оксидную пленку. Оксидная пленка при этом создается такой толщины, которая необходима для получения заданной ширины прозрачных участков штрихов . Толщина оксидной пленки может быть определена следующим образом. Отношение толщины пленки окиси алюминия к напряжению составляет lA У /В или 71 В/мкм и приведенная формула, выведена с использованием отношения- I А /В. Так, для примера 12 в таблице толщина пленки окиси В алюминия составляет 71ч В/мкм 0,3 мкм.

. 6

Таким образом, изобретение обеспе- верхности решетки и тем самым обрачивает повышение точности изготовле- зования прозрачных участков на дне ния прозрачных амплитудных дифрак- каждого штриха с точностью, достиционных решеток за счет равномер- гаемой при нарезании отражающих реного окисления слоя алюминия по по- 5 шетрк на делительной машине.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления низкочастотных амплитудных решеток | 1980 |

|

SU927770A1 |

| Алмазный резец для нарезания низкочастотных амплитудных решеток | 1982 |

|

SU1144785A1 |

| Способ изготовления низкочастотных амплитудных решеток и алмазный резец для нарезания низкочастотных амплитудных решеток | 1991 |

|

SU1791787A1 |

| Способ изготовления дифракционных решоток-матриц для копирования реплик | 1975 |

|

SU561923A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИФРАКЦИОННЫХ РЕШЕТОК | 2016 |

|

RU2643220C1 |

| Способ изготовления дифракционных решеток | 1975 |

|

SU561922A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИФРАКЦИОННЫХ РЕШЕТОК | 2016 |

|

RU2642139C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИФРАКЦИОННОЙ РЕШЕТКИ ПИЛООБРАЗНОГО ТИПА | 2024 |

|

RU2841334C1 |

| Способ изготовления пропускающей измерительной фазовой диффракционной решетки | 1982 |

|

SU1045201A1 |

| Способ изготовления отражающихКОпий дифРАКциОННыХ РЕшЕТОК | 1979 |

|

SU811192A1 |

Авторы

Даты

1982-04-30—Публикация

1979-03-29—Подача