Изобретение относится к черной металлургии, конкретно к способам выплавки специальных сталей, например фосфористых, преимущественно электротехнических.

Цель изобретения повышение степени десульфурации и выхода годного металла.

Способ осуществляют следующим образом.

Выплавленный в сталеплавильном агрегате металлический полупродукт выпускают в ковш с вводом апатита, алюминия и ферросплавов, причем апатит вводят совместно или одновременно с алюминием.

Апатит необходимо вводить совместно или одновременно с алюминием, чтобы обеспечить образование шлакового расплава на основе СаО-Al2O3 за счет восстановления фосфора алюминием, с высокой десульфурирующей способностью. В этом случае сера связывается в виде CaS в образующихся микрообъемах СаO-Al2O3, увеличивая степень десульфурации металла и выход годного металла с повышенными магнитными свойствами.

При вводе апатита после алюминия отсутствует СаО в расплаве шлака и не обеспечивается десульфурация металла, а при вводе апатита до присадки алюминия не достигается необходимая десульфурация металла из-за ухудшения термодинамических условий удаления серы вследствие повышенной окисленности металла.

Предложенный способ заключается в том, что апатит используется не только для легирования металла фосфором, но и для повышения степени десульфурации металла, что увеличивает выход годной стали с повышенными магнитными свойствами при выплавке электротехнической стали.

Опробование предложенного способа выплавки фосфорсодержащей стали проводили в 350-тонном конвертере при выплавке электротехнической стали ДЗЮП (внутризаводское обозначение). В качестве апатита использовали апатитовый концентрат с содержанием 39% Р2О5, 54% СаО, 3% F и примеси остальное. Разливку и прокатку металла проводили по действующим на Череповецком меткомбинате технологическим инструкциям.

П р и м е р 1. В 350-тонном конвертере получили металлический полупродукт с содержанием 0,025% углерода, 0,04% марганца, 0,005% фосфора, 0,016% серы при 1610оС. Перед выпуском полупродукта из конвертера в ковш ввели совместно 1,85 т апатита и 2,7 т алюминия. В ходе выпуска полупродукта в ковш присадили 6,5 т ферросилиция, 0,6 т металлического марганца и 1,4 т силикокальция. Получили сталь с содержанием 0,025% углерода, 0,20% марганца, 0,31% алюминия, 0,08% фосфора, 0,011% серы, 1,42% кремния. Разливку стали производили на установке непрерывной разливки стали в слябы сечением 275х1140 мм, которые сажали "теплым" всадом в методические печи. Темпеpатура металла на выходе из методической печи составляла 1230оС. Слябы в черновой группе клетей катали на подкат толщиной 30 мм. Температура металла за пятой клетью составляла 1060оС. Температура конца прокатки полос в чистовой группе клетей 810оС. Смотку проводили с душированием на первую группу моталок при 600оС при толщине подката 2,0 мм. Подкат отправляли в цех холодной прокатки, производили травление, холодную прокатку на стане "1700" до толщины 0,5 мм и отжиг в печах обезуглероживания непрерывных агрегатов отделения динамикой стали. Температура металла в зоне выдержки находилась в пределах 890-920оС. Атмосфера в зоне выдержки и нагрева: 50% Н2 и 50% N2, влажная температура точки росы +50оС. После отжига наносили покрытие "Изорт". Удельные потери Р1,5/50 и индукцию В2500измеряли без дополнительного отжига.

Степень десульфурации при выпуске металлического полупродукта из конвертера в ковш составила 31,2% Выход стали высшей марки 2214 составило 95% стали с В2500 1,67 Т, и Р1,5/50 4,81 Вт/кг.

П р и м е р 2. Выплавку стали проводили аналогично примеру 1. Только перед выпуском полупродукта из конвертера в ковш апатит и алюминий вводили одновременно. Раскисление, разливку стали и прокатку проводили аналогично примеру 1. Получили сталь ДЗЮП с содержанием 0,025% углерода, 0,20% марганца, 1,42% кремния, 0,08% фосфора, 0,011% серы, 0,31% алюминия. Степень десульфурации 31,2% выход стали 2214 составил 95% В2500 1,67 Т; Р1,5/50 4,81 Вт/кг.

П р и м е р 3. Выплавку стали проводили по технологии аналогично примеру 1. Только при выпуске металлического полупродукта апатит вводили после ввода алюминия. Раскисление, разливку стали и прокатку металла проводили аналогично примеру 1. Получили стали с содержанием 0,025% углерода, 0,20% марганца, 1,41% кремния, 0,08% фосфора, 0,015% серы, 0,32% алюминия. Степень десульфурации 6,2% В2500 1,66 Т; Р1,5/50 4,88 Вт/кг. Выход стали 2214 88%

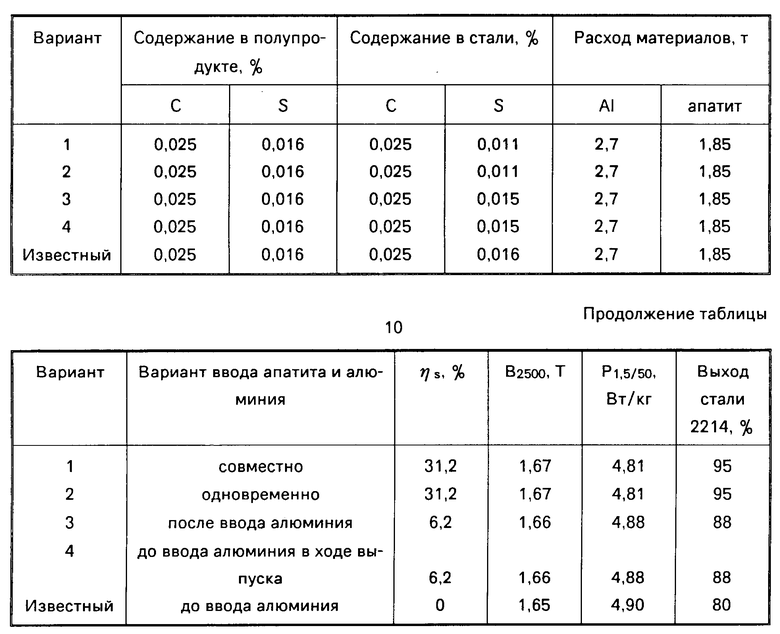

В таблице приведены технологические показатели опытно-промышленных плавок, проведенных по предложенному способу с выходом за пределы оптимальных значений и известному способу-прототипу.

Результаты опытных плавок показывают, что наилучшие результаты до десульфурации металла и выходу стали высшей марки достигаются при вводе апатита и алюминия совместно или одновременно.

При этом на плавках, проведенных по предложенному способу, металл аттестован по высшей марке 2214 на 15% больше, чем на сравнительных, при одновременном увеличении степени десульфурации на металле на 31,2%

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства фосфористой электротехнической стали | 1991 |

|

SU1802819A3 |

| СПОСОБ ПРОИЗВОДСТВА РУЛОНОВ ГОРЯЧЕКАТАНОЙ ТРУБНОЙ СТАЛИ | 2001 |

|

RU2186641C1 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2008 |

|

RU2366724C1 |

| АНИЗОТРОПНАЯ ЭЛЕКТРОТЕХНИЧЕСКАЯ СТАЛЬ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2004 |

|

RU2243282C1 |

| СПОСОБ ПРОИЗВОДСТВА БОРСОДЕРЖАЩЕЙ СТАЛИ | 2011 |

|

RU2477324C1 |

| СПОСОБ ПРОИЗВОДСТВА АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2000 |

|

RU2159821C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2002 |

|

RU2228366C1 |

| Способ рафинирования малоуглеродистой стали | 1980 |

|

SU926028A1 |

| Способ производства электротехнической изотропной стали | 2021 |

|

RU2775241C1 |

| Способ производства фосфористой стали | 1985 |

|

SU1294841A1 |

Изобретение относится к черной металлургии, конкретно к способам производства специальных сталей, например электротехнических. Цель изобретения - повышение степени десульфурации и выхода годного металла. Способ заключается во вводе апатита совместно или одновременно с алюминием при выпуске металлического полупродукта в ковш, чтобы обеспечить образование шлакового расплава на основе CaO-Al2O3 за счет восстановления фосфора алюминием. Изобретение может быть использовано в действующих цехах без дополнительных капвложений при выплавке электротехнических сталей с повышенным содержанием фосфора. 1 табл.

СПОСОБ ВЫПЛАВКИ ФОСФОРСОДЕРЖАЩЕЙ СТАЛИ, преимущественно электротехнической, включающий выплавку металлического полупродукта в сталеплавильном агрегате, выпуск полупродукта в ковш, ввод аппарата, алюминия и ферросплавов, отличающийся тем, что, с целью повышения степени десульфурации и выхода годного металла, апатит вводят вместе с алюминием.

| Способ производства фосфористой стали | 1985 |

|

SU1294841A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1995-05-20—Публикация

1989-04-24—Подача