Изобретение относится к черной металлургии, конкретно к производству электротехнической изотропной стали, используемой для изготовления высокочастотных двигателей для электромобилей и электротехнических устройств с высокой энергоэффективностью.

Характерной особенностью качества такой стали является сочетание альтернативных разнонаправленных характеристик - низких удельных магнитных потерь, высокой магнитной индукции с одной стороны и высокого уровня прочностных свойств (предел текучести, временное сопротивление разрыву) с другой стороны. Получение требуемого уровня данных характеристик достигается за счет оптимизации структурного и текстурного состояний стали, определяемых химическим составом и технологией обработки металла.

Одним из способов повышения комплекса магнитных свойств (снижения удельных магнитных потерь, увеличения магнитной индукции) и одновременного увеличения прочностных свойств является снижение содержания примесных элементов (углерода, азота, серы, титана), легирование такими элементами как марганец, кремний, алюминий, сурьма или олово, а также управление процессами структуро- и текстурообразования при термической обработке горячекатаного подката.

Наиболее близким по технической сущности и принятым за прототип к предложенному изобретению является способ производства электротехнической изотропной стали, приведенный в патенте РФ №2722359 (заявка 2019115974) «Лист из нетекстурированной электротехнической стали и способ его изготовления», в котором для улучшения характеристик готовой стали при легировании и внепечной обработке используют сталь с низким содержанием примесных элементов, горячую прокатку проводят в двухфазной (γ-α) области, а окончательный отжиг при температуре 900-1050°С. Сочетание химического состава и применяемых технологических параметров позволяет снизить в готовой стали уровень удельных магнитных потерь при обеспечении высоких прочностных характеристик (твердость). Недостатком данного способа является относительно низкий уровень магнитных и неоптимальный уровень прочностных свойств готового металла. В этом способе не учитывается влияние прочих легирующих элементов, а также изменение структуры и текстуры при нормализационном отжиге.

Технической задачей, на осуществление которой направлено техническое решение предлагаемого изобретения, получение благоприятных структурного и текстурного состояния готовой электротехнической изотропной стали. При этом достигается получение такого технического результата, как обеспечение низких удельных магнитных потерь, высокой магнитной индукции и высокого уровня прочностных свойств (предел текучести, временное сопротивление разрыву) в готовой стали.

Решение поставленной задачи в предлагаемом способе производства холоднокатаной электротехнической изотропной стали обеспечивают за счет выплавки стали, комбинированной продувки расплава стали в конвертере, обезуглероживания расплава стали в вакууме, легирования расплава стали ферросилицием, непрерывной разливки расплава стали в слябы, горячей прокатки слябов, нормализационного отжига, травления, однократной или многократных холодных прокаток с промежуточным отжигом и окончательный отжиг с нанесением или без нанесения электроизоляционного покрытия. Сталь, имеет следующий химический состав, мас. %: менее 0,005 углерода, от 2,5 до 3,5 кремния, от 0,05 до 1,00 марганца, менее 0,010 азота, менее 0,015 серы, от 0,1 до 1,5 алюминия, от 0,01 до 0,10 сурьмы или олова, менее 0,01 титана, железо и неизбежные примеси - остальное. Нормализационный отжиг проводят при температуре 800-1100°С с выдержкой в течение 60-180 с.

На уровень магнитных и механических свойств, а также получение их определенного соотношения значимое влияние оказывают химический состав и режим нормализационного отжига.

Углерод в металле либо соединяется с железом, образуя карбиды железа, либо находится в твердом растворе в виде атомов внедрения. Как карбиды, так и атомы внедрения приводят к рассеянию магнитного потока при перемагничивании, и, соответственно, обуславливают увеличение общих удельных магнитных потерь за счет роста гистерезисной составляющей потерь. В связи с этим, верхний предел содержания углерода составляет 0,005%.

Кремний является элементом, обеспечивающим повышение электросопротивления стали и, соответственно, снижение удельных магнитных потерь за счет уменьшения их вихретоковой составляющей. Также кремний обеспечивает увеличение прочностных характеристик за счет твердорастворного упрочнения. При этом увеличение содержания кремния приводит к снижению технологичности стали при холодной прокатке. Нижний (2,5 мас. %) и верхний (3,5 мас. %) пределы содержания кремния установлены, исходя из приемлемого уровня удельных магнитных потерь, прочностных характеристик и удовлетворительной технологичности при холодной прокатке.

Негативное влияние на удельные магнитные потери оказывает сера. В связи с этим, верхний предел содержания серы составляет 0,015 мас. %.

Также минимизация негативного влияния серы достигается за счет легирования стали марганцем, который, соединяясь с серой, образует сульфиды марганца. Сульфиды марганца, имея округлую форму и достаточно крупные размеры, оказывают минимальное негативное влияние на рассеяние магнитного потока по сравнению с сульфидами прочих элементов. Минимальное содержание марганца установлено, исходя из трехкратного стехиометрического соотношения содержаний марганца и серы - 0,05 мас. %. Марганец, также как и кремний (но в меньшей мере), повышает электросопротивление металла (снижение уровня удельных магнитных потерь) и обеспечивает твердорастворное упрочнение (предел текучести и предел прочности). При этом максимально данный эффект наблюдается при увеличении его содержания до 1%. При дальнейшем увеличении его содержания эффект сказывается в меньшей мере, также при этом увеличивается себестоимость производства стали связи с этим, верхний предел содержания марганца составляет 1,00 мас. %.

N имеет высокое сродство к алюминию. Соединяясь с алюминием в нитриды, он приводит к увеличению к рассеянию магнитного потока при перемагничивании, увеличению гистерезисной составляющей удельных магнитных потерь (как следствие, увеличению общего уровня удельных магнитных потерь). В связи с этим, верхний предел содержания азота ограничен 0,010 мас. %.

Алюминий, кроме образования нитридов, приводит к увеличению сопротивления стали (снижению удельных магнитных потерь) и росту предела текучести и временного сопротивления разрыву. Увеличение содержания алюминия приводит к повышению себестоимости и снижению технологичности проката при холодной прокатке. Нижний (0,1 мас. %) и верхний (1,5 мас. %) пределы содержания алюминия установлены, исходя из полного связывания азота в нитриды азота, (азот в атомарном виде, находясь в твердом растворе, оказывает более негативное влияние на магнитные свойства по сравнению с нитридами) и обеспечения оптимального соотношения магнитных свойств, себестоимости и технологичности проката.

Сурьма и олово являются поверхностно активными элементами, увеличивающими плотность благоприятной для магнитных свойств) удельные магнитные потери, магнитная индукция) кубической компоненты (200). Дополнительно эти элементы блокируют процесс азотирования металла, который может протекать при окончательном отжиге в защитной азото-водородной атмосфере. Увеличение содержания этих элементов приводит к торможению роста зерна феррита при окончательном отжиге и может в следствие этого приводить к увеличению удельных магнитных потерь. В связи с этим, их нижний предел содержания установлен 0,01 мас. %, а верхний - 0,10 мас. %.

Титан в электротехнической изотропной стали за счет формирования дисперсных соединений (карбиды, нитриды, карбонитриды и т.п.) оказывает отрицательное влияние на уровень магнитных свойств за счет дополнительного рассеяния магнитного поля на них. В связи с этим, его содержание ограничено 0,01 мас. %.

Нормализационный отжиг приводит к изменению структуры и текстуры горячекатаного подката, которые наследуются на последующих переделах.

На основании проведенных лабораторных и промышленных исследований установлены граничные условия режима нормализационного отжига - температуры и времени отжига.

Для одновременного получения высокого комплекса магнитных свойств (низкие удельные магнитные потери и высокая магнитная индукция) и высокого уровня прочностных характеристик необходимо формирование в готовой стали оптимального размера микрозерна феррита (~100-150 мкм) и максимизация полюсной плотности кубической ориентировки текстуры (200) и близкой к ней ориентировки (310).

На основе анализа результатов проведенных исследований отмечено, что получение оптимального размера микрозерна и максимальная полюсная плотность ориентировок (200) и (310) в текстуре холоднокатаных отожженных полос обеспечивается в интервале температур нормализационного отжига 800-1100°С и временах выдержки при этих температурах 60-180 с.

Нижний интервал температуры и времени выдержки установлен, исходя из следующих условий. Горячекатаный подкат имеет неравномерную структуру по сечению - рекристаллизованные равноосные зерна феррита в поверхностном слое и полигонизованные или нерекристаллизованные зерна феррита в промежуточном и центральном слоях. При проведении нормализационного отжига при температуре выдержки менее 800°С и/или времени выдержки менее 60 с изменение структуры происходит не по всему сечению металла. В центральном слое остаются зерна с полигонизованной или частично рекристаллизованной структурой. Неполная рекристаллизация приводит к неполному потенциалу максимизации полюсной плотности кубической ориентировки текстуры (200) и близкой к ней ориентировки (310) и, как следствие, получению высоких удельных магнитных потерь и низкой магнитной индукции.

Верхний интервал температуры и времени выдержки установлен, исходя из следующих условий. Увеличение при нормализационном отжиге температуры выдержки более 1100°С и времени выдержки более 180 с приводит к получению в структуре нормализованного подката очень крупного зерна феррита, что в сою очередь, приводит к снижению технологичности при холодной прокатке (риск обрывов) и снижению предела текучести в готовой стали.

Анализ патентной литературы показывает отсутствие отличительных признаков заявленного способа с признаками известных технических решений. На основании этого делается вывод о соответствии заявленного технического решения критерию «изобретательский уровень».

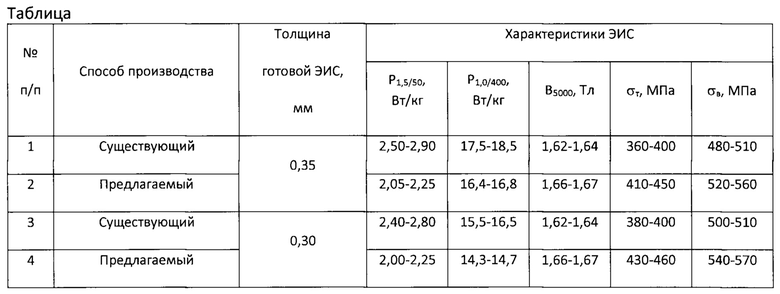

Применение предлагаемого изобретения позволяет улучшить магнитные свойства холоднокатаной электротехнической изотропной стали, в том числе снизить удельные магнитные потери Р1,5/50 и P1,0/400 на 0,15-0,85 Вт/кг и 0,7-2,2 Вт/кг соответственно, повысить магнитную индукцию В5000 на 0,02-0,05 Тл, повысить предел текучести и временное сопротивление разрыву на 40-60 МПа.

Ниже приведены варианты осуществления изобретения, не исключающие другие варианты в пределах формулы изобретения.

Пример.

В ПАО «НЛМК» проводилось опытное производство холоднокатаной электротехнической изотропной стали по предлагаемому способу. Выплавку стали производили в конвертерном цехе №1 в конвертере емкостью 160 т с комбинированной продувкой. Затем полученный расплав сливали в сталеразливочный ковш. Обезуглероживание жидкого металла вели в вакууме с использованием циркуляционного вакууматора в течение заданного времени, после чего в расплав, находящийся в сталеразливочном ковше, присаживали ферросилиций. Затем на МНЛЗ вели непрерывную разливку жидкого металла через промежуточный ковш и кристаллизатор в слябы, размером 250×(900-1300) мм, содержащие 0,0026-0,0033 мас. % С, 3,061-3,097 мас. % Si, 0,166-0,167 мас. % Mn, 0,003 мас. % N, 0,0015-0,0017% S, 1,076-1,093 мас. % Al, 0,032-0,040% Sn, 0,0025-0,0031 мас. % Ti, Fe - остальное. Затем в цехе горячей прокатки была проведена горячая прокатка полученных слябов. Слябы нагревались до температуры 1210-1220°С, время нагрева 3,5-4,0 час. Прокатка производилась на толщину 2,0 мм, температура конца черновой прокатки 1020-1060°С, температура конца чистовой прокатки 850-870°С. Прокатанные полосы сматывались в рулон с температурой смотки 615-630°С. После этого в цехе динамных сталей была проведена дальнейшая обработка полученных рулонов. Нормализационный отжиг производили в агрегате нормализации при температурах 850°С с выдержкой в течение 120-160 с. Травление нормализованных рулонов было проведено на непрерывно-травильном агрегате в соляной кислоте. Холодную прокатку проводили на реверсивном стане на толщины 0,35 и 0,30 мм в один или два этапа (с промежуточной термической обработкой при температуре 900°С). После холодной прокатки был проведен окончательный (рекристаллизационный) отжиг в азото-водородной защитной атмосфере с содержанием водорода 30-40% при температуре 910-930°С.

Из анализа представленных данных (таблица) можно сделать вывод, что комплекс магнитных и механических свойств (удельные магнитные потери P1,5/50 и P1,0/400, магнитная индукция В5000, предел текучести σт, временное сопротивление разрыву σв) полученной стали с использованием предлагаемого способа выше, чем у стали, полученной по ранее известному способу.

Таким образом, использование предлагаемого способа позволяет обеспечить соответствие характеристик получаемой продукции как стандартным требованиям, так и дополнительным требованиям потребителей по магнитным и механическим свойствам.

Следовательно, задача, на решение которой направлено технической решение, выполняется, при этом достигается получение вышеуказанного технического результата.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства особонизкоуглеродистой холоднокатаной электротехнической изотропной стали с высоким комплексом магнитных и механических свойств | 2020 |

|

RU2758511C1 |

| Способ производства высокопрочной электротехнической изотропной стали в виде холоднокатаной полосы | 2021 |

|

RU2764738C1 |

| Способ производства высоколегированной холоднокатаной электротехнической изотропной стали | 2021 |

|

RU2779122C1 |

| СПОСОБ ПРОИЗВОДСТВА ОСОБОНИЗКОУГЛЕРОДИСТОЙ ХОЛОДНОКАТАНОЙ ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2012 |

|

RU2521921C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ ИЗОТРОПНОЙ СТАЛИ | 2002 |

|

RU2228374C2 |

| Способ производства полупроцессной электротехнической изотропной стали с низкими удельными магнитными потерями | 2018 |

|

RU2693277C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ПОЛУОБРАБОТАННОЙ ЛЕГИРОВАННОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2013 |

|

RU2529326C1 |

| СПОСОБ ПРОИЗВОДСТВА ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С ПОВЫШЕННОЙ МАГНИТНОЙ ИНДУКЦИЕЙ | 2004 |

|

RU2266340C1 |

| СПОСОБ ПРОИЗВОДСТВА ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1998 |

|

RU2149194C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ ИЗОТРОПНОЙ СТАЛИ С УЛУЧШЕННОЙ ПЛОСКОСТНОСТЬЮ | 2012 |

|

RU2489500C1 |

Изобретение относится к области металлургии, а именно к производству электротехнической изотропной стали, используемой для изготовления высокочастотных двигателей для электромобилей и электротехнических устройств с высокой энергоэффективностью. Способ включает выплавку стали, содержащей, мас.%: менее 0,005 углерода, от 2,5 до 3,5 кремния, от 0,05 до 1,00 марганца, менее 0,010 азота, менее 0,015 серы, от 0,1 до 1,5 алюминия, от 0,01 до 0,10 сурьмы или олова, менее 0,01 титана, железо и неизбежные примеси – остальное, расплав которой подвергают комбинированной продувке в конвертере, обезуглероживанию в вакууме, легированию ферросилицием и непрерывной разливке в слябы. Осуществляют горячую прокатку слябов, нормализационный отжиг при температуре 800-1100°С с выдержкой в течение 60-180 с, травление, однократную или многократную холодную прокатку с промежуточным отжигом и окончательный отжиг с нанесением или без нанесения электроизоляционного покрытия. Обеспечивается достижение низких удельных магнитных потерь, высокой магнитной индукции и высокого уровня прочностных свойств. 1 табл., 1 пр.

Способ производства электротехнической изотропной стали, включающий выплавку стали, комбинированную продувку расплава стали в конвертере, обезуглероживание расплава стали в вакууме, легирование расплава стали ферросилицием, непрерывную разливку расплава стали в слябы, горячую прокатку слябов, нормализационный отжиг, травление, однократную или многократную холодную прокатку с промежуточным отжигом и окончательный отжиг с нанесением или без нанесения электроизоляционного покрытия, отличающийся тем, что выплавляют сталь, содержащую, мас.%: менее 0,005 углерода, от 2,5 до 3,5 кремния, от 0,05 до 1,00 марганца, менее 0,010 азота, менее 0,015 серы, от 0,1 до 1,5 алюминия, от 0,01 до 0,10 сурьмы или олова, менее 0,01 титана, железо и неизбежные примеси - остальное, а нормализационный отжиг проводят при температуре 800-1100°С с выдержкой в течение 60-180 с.

| ЛИСТ ИЗ НЕТЕКСТУРИРОВАННОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2017 |

|

RU2722359C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕТЕКСТУРИРОВАННОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ ЛИСТОВОЙ СТАЛИ, ОБЛАДАЮЩЕЙ МАГНИТНОЙ ИНДУКЦИЕЙ ≥ 1,7 Тл, ПОТЕРЯМИ В ЖЕЛЕЗЕ ≤ 5,61 Вт/кг И ПОВЕРХНОСТЬЮ БЕЗ ДЕФЕКТОВ ВОЛНИСТОСТИ | 2015 |

|

RU2710147C2 |

| НЕОРИЕНТИРОВАННАЯ ЛИСТОВАЯ КРЕМНИСТАЯ СТАЛЬ С ВЫСОКОЙ МАГНИТНОЙ ИНДУКЦИЕЙ И НИЗКИМИ ПОТЕРЯМИ В ЖЕЛЕЗЕ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2017 |

|

RU2709544C1 |

| Способ производства полупроцессной электротехнической изотропной стали с низкими удельными магнитными потерями | 2018 |

|

RU2693277C1 |

| RU 2012129346 A, 20.01.2014 | |||

| CN 103388106 A, 13.11.2013 | |||

| CN 111057821 A, 24.04.2020. | |||

Авторы

Даты

2022-06-28—Публикация

2021-11-23—Подача