Изобретение относится к способу получения смазочных масел и может быть использовано в нефтеперерабатывающей промышленности.

Известен способ получения смазочных масел с использованием процессов депара- финизации и/идрбобработки 1.

Известен способ получения смазочных масел с использованием процессов каталитической депарафинизации растворителем и гидрообработки 2.

Более близким к изобретению является способ получения смазочных масел путем каталитического крекинга в присутствии водорода при повышенных температуре и давлении 3. В качестве сырья используют дистиллят, выделенный из продукта каталитической гидроконверсии нефтяного остатка. Продукт гидроконверсии подвергают

разгонке. Тяжелую фракцию продукта гидрокрекинга подвергают депарафинизации с получением целевых продуктов.

Недостаток способа заключается в необходимости охлаждения и повторного нагрева исходного сырья каталитического крекинга в присутствии водорода.

Целью изобретения является упрощение технологии процесса.

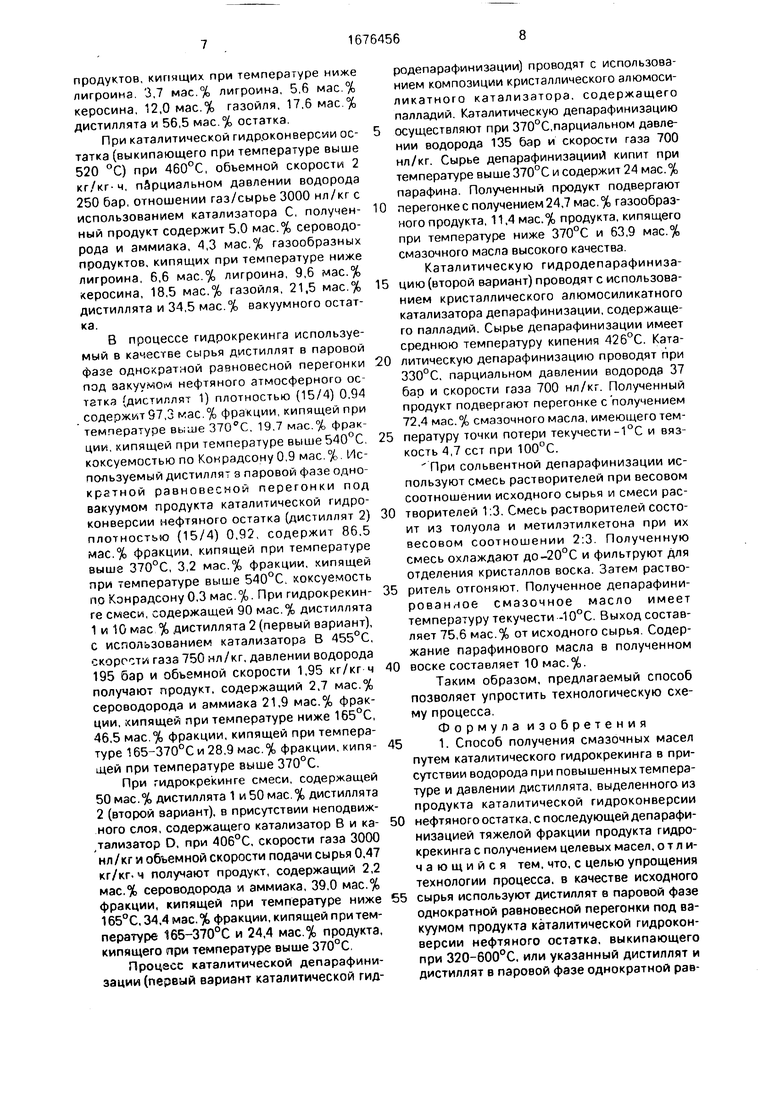

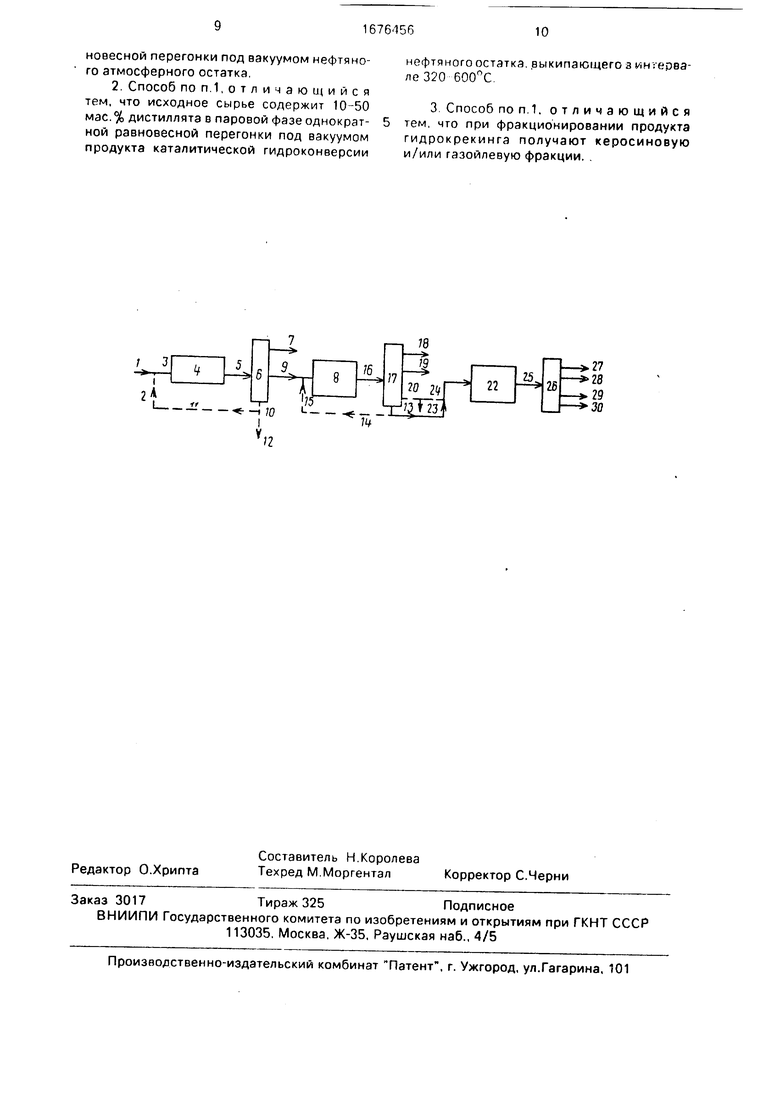

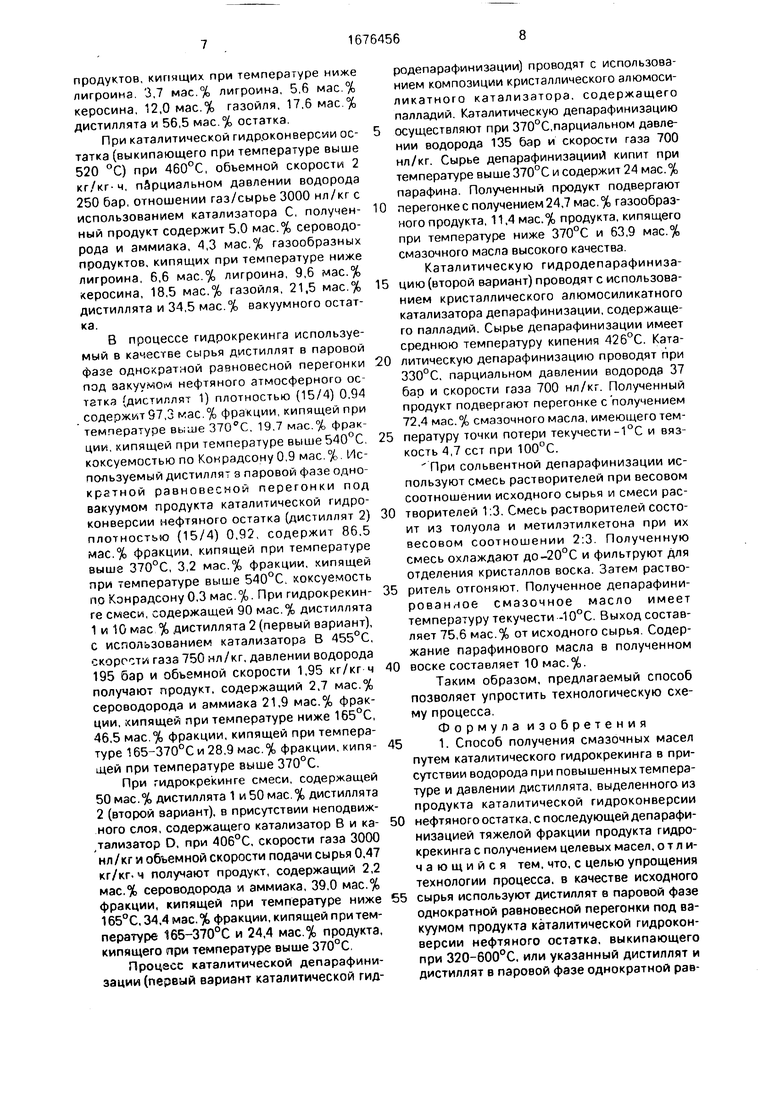

На чертеже приведена принципиальная схема проведения процесса.

Поставленная цель достигается описываемым способом получения смазочных масел путем каталитического гидрокрекинга в присутствии водорода при повышенных температурах и давлении дистиллята в паровой фазе однократной равновесной перегонки под вакуумом продукта каталитической гидроконверсии нефО

NJ О

1± СЛ О

со

тяного остатка,, выкипающего при 320- 600°С, или указанного дистиллята и дистил- лята в паровой фазе однократной равновесной перегонки под вакуумом нефтяного атмосферного остатка.

Предпочтительно исходное сырье содержит 10-50 мас.% дистиллята в паровой фазе однократной равновесной перегонки под вакуумом продукта каталитической гидроконверсии нефтяного остатка, выкипающего в интервале 320-600°С.

При фракционировании продукта гидрокрекинга получат керосиновую и/или га- зойлевую фракции

Отличительные признаки способа заключаются в использовании в качестве исходного сырья каталитического крекинга в присутствии водорода дистиллята в паровой фазе однократной равновесной перегонки под вакуумом продукта каталитической гидроконверсии нефтяного остатка, выкипающего при 320 600°С, или вышеуказанного дистиллята и дистиллята в паровой фазе однократной равновесной перегонки под вакуумом нефтяного атмосферного остатка.

Кроме того, отличительные признаки заключаются в использовании исходного сырья, содержащего 10-50 мас.% дистиллята в паровой фазе однократной равновесной перегонки под вакуумом продукта каталитической гидроконверсии нефтяного остатка, выкипающего в интервале температур 320-600°С, а также в возможности получения при фракционировании продукта гидрокрекинга керосиновой и/или газойле- вой фракций.

Вакуумный остаток подают по линии 1, возможно после смешения с рециркулируе- мым остатком дистилляции по линии 2, направляют по линии 3 на установку и каталитической гидроконверсии остатка. Полученный продукт подают по линии 5 на установку 6 перегонки. При этом получают фракцию газойля, отводимую по линии 7, дистиллят в паровой фазе однократной равновесной перегонки под вакуумом (далее дистиллят). Последний направляют на установку 8 гидрокрекинга по линии 9, а дистил- ляционный остаток отводят по линии 10, который возможно частично рециркулиро- вать по линии 11 на установку каталитической гидроконверсии остатка или отводить с установки по линии 12. Дистиллят, подаваемый по линии Э.можно смешивать с дистиллятом в паровой фазе однократной равновесной перегонки под вакуумом нефтяного атмосферного остатка (не показано), а также с рециркулируемым остатком дистилляции, подаваемым по линиям 13 и 14.

Смесь по линии 15 направляют на установку 8, Полученный продукт направляют по линии 16 на установку 17 перегонки и получают фракцию керосина, отводимую по

линии 18, фракцию газойля, отводимую по линии 19, фракцию тяжелого газойля (кипящую при 320-390°С), отводимую по линии 20 и остаток дистилляции, который частично можно рециркулировать по линии 13, на ус0 тановку гидрокрекинга 15, и часть которого по линии 21 направляют на установку 22 каталитической депарафинизации. Часть фракции (320-390°С) можно отводить из процесса по линии 23, остальную часть или

5 всю фракцию направляют по линии 24 на установку 23 каталитической или сольвент- ной депарафинизации. Полученный продукт (возможно после отгонки газообразных веществ) направляют по линии 25 на установ0 ку 26 перегонки и получают различные фракции смазочных исходных масел, отводимые по линиям 27-30.

Каталитическую гидроконверсию проводят при 300 500°С (желательно при 3505 450°С), давлении 50-300 бэр (желательно 75-200 бар), объемной скорости 0,02-10 кг/кг-ч (желательно 0,1-2 кг/кг-ч) и отношении водород/сырье 100-5000 л/кг (желательно 500-2000 л/кг).

0Используют катализаторы, содержащие

по меньшей мере один металл, выбранный из группы, образованной никелем и кобальтом, и один металл, выбранный из группы, образованной молибденом и вольфрамом,

5 на носителе, причем носитель содержит значительное количество глинозема, например, по меньшей мере 40 вес.%. Гидрокрекинг проводят при 250 -500°С, давлении до 300 бар и объемной скорости 0,1-10 кг/л- ч.

0 Соотношения водородсодержащий газ/сырье можно использовать в диапазоне 100-500 л/кг. Предпочтительно процесс проводят при 300-450°С, давлении 25-200 бар и объемной скорости 0,2-5 кг/л-ч, соот5 ношении водородсодержащий газ/исходное сырье 250-2000 л/кг.

Используют известные аморфные катализаторы гидрокрекинга, а также катализаторы гидрокрекинга на базе цеолита.

0

Используют синтетический цеолит Y и его модификации, такие,как различные формы сверхстабильного цеолита Y. Предпочтение отдается использованию катализаторов

5 гидрокрекинга на базе модифицированного цеолита Y, где используемый цеолит содержит значительное количество пор диаметром менее 8 нм, Цеолитные катализаторы гидрокрекинга могут также содержать другие активные компоненты, такие.как алюмосиликаты, а также связующие материалы, такие как глинозем.

Катализаторы гидрокрекинга содержат по меньшей мере один компонент гидрогенизации из металла группы IV и/или по меньшей мере один компонент гидрогенизации из металла группы VIII. Каталитические композиции могут включать один или несколько компонентов никеля и/или кобальта, один или несколько компонентов молибдена и/или вольфрама или один или несколько компонентов платины и/или палладия.

Каталитическая композиция содержит, как правило, 0,05-10 мас.% металлических компонентов группы VIII и мае. % металлических компонентов группы VI, j пересчете на 100 вес.ч. катализатора. Компоненты гидрогенизации в каталитических композициях могут быть в оксидной и/или сульфидной форме. Если используемый катализатор содержит металлический компонент групп VI и VIII в виде оксида, то до использования в гидрокрекинге его необходимо подвергнуть сульфидированию.

На стадии депарафинизации используют как сольвентную, так и каталитическую депарафинизацию (последняя предпочтительней). Каталитическую депарафинизацию проводят контактированием фракции с катализатором в присутствии водорода. Используют катализаторы, содержащие кристаллические алюмосиликаты, такие как ZSM-5, ZSM-8, ZSM-11, ZSM-23 и ZSM-35. Обычно используемые катализаторы содержат металлы VI и/или VIII групп.

Каталитическую депарафинизацию проводят при 250-500°С. давлении водорода 5-200 бар, объемной скорости 0,1-5 кг/л- ч и соотношении водород/сырье 100-2500 л/кг. Предпочтительно каталитическую депарафинизацию проводят при 275-450°С. давлении водорода 10-110 бар, обьемной скорости 0.2-3 кг/л-ч и соотношении водород/сырье 200-2000 л/кг.

Пример 1. 100 вес.ч. вакуумного остатка Ближневосточного происхождения направляют по линиям 1 и 3 на установку 4 каталитической гидроконверсии остатка. При этом используют катализатор - молибден на кремнеземе. Гидроконверсию проводят при 435°С и парциальном давлении водорода 150 бар. Расход водорода составляет 3,2 мае.ч., объемная скорость подачи сырья 0,45 кг/кг-ч. Полученный при каталитической гидроконверсии остатка продукт подают по линии 5 на установку 6 перегонки. При этом получают 4,7 мае.ч. сероводорода и аммиака, 7,0 мае.ч.газообразных продуктов, кипящих ниже диапазона кипения

лигроина, 8.3 мае.ч. лигроина, 18.8 мае.ч. керосина, 30,9 мае.ч. газойля, отводимого по линии 7. и 33,7 мае.ч. нижней фракции. которую подвергают вакуумной перегонке и

получают 26,7 мае.ч. дистиллята в паровой фазе однократной равновесной перегонки под вакуумом, отводимого по линии 9, и 6,0 мае.ч. вакуумного остатка, отводимого по линиям 10 и 12. Дистиллят, отводимый по

0 линии 9, плотностью (15/4) 0,89 содержит, мас.%: 12.2 водорода, 0,5 серы, 0,12 азота, содержание коксового остатка по Конрадсо- ну«0,5 мас.%. и средняя температура кипения 445°С. Последний по линии 15 направляют на

5 установку 8 каталитической гидрообработки, содержащую катализатор на базе никеля/вольфрама на глиноземе. Каталитическую гидрообработку проводят при 405°С, парциальном давлении водорода 130 бар и обьем0 ной скорости 0.84 кг/кг.ч.

Полученный продукт по ;б направляют на установку 17 атмосферной перегонки. При этом получают 0,2 мае.ч. сероводорода, и 1.0 мае.ч. аммиака фрак5 ции. кипящей ниже лигроина, 4,3 мае.ч. лигроина, 8,3 мае.ч. керосина, отводимого по линии 18. 6,3 мае.ч. газойля, отводимого по линии 19, и 7.3 мае.ч. остатка, который по линии 21 направляют на установку 22 дспа0 рафинизации. При каталитической депара- финиззции используют композиционный кристаллический алюмосиликатный катализатор депарафинизации, содержащий палладий. Эту каталитическую депарафини5 зацию проводят при 355°С. парциальном давлении водорода 40 бар и объемной скорости 1,0 кг/кг.ч. Сырье депарафинизации содержит 22 мас.% парафина. Продукт депарафинизации направляют по линии 25 на

0 установку 26 перегонки и получают суммарно 5.2 мае.ч. смазочных масел, которые включают 30.8 мас.% нейтрола 80, 26,9 мас.% нейтрола 125, 23,1 мас.% нейтрола 250 и 19.2 мас.% нейтрола 5СО.

5П р и м е р 2. Способ проводят аналогично примеру 1, при этом используют катализатор А: никель и ванадий на двуокиси кремния, катализатор В: никель и молибден на окиси алюминия, катализатор С: молиб0 ден на двуокиси кремния, катализатор D: никель/вольфрам на окиси алюминия/цеолите Y.

В процессе каталитической гидроконверсии нефтяного остатка при 400°С, парци5 альном давлении водорода 100 бар, объемной скорости 0,2 кг/кг-ч при использовании катализатора А, содержащего никель и ванадий на двуокиси кремния, полученный продукт содержит 2,8 мас.% сероводорода и аммиака, 1,8 мас.% газообразных

продуктов, кипящих при температуре ниже лигроииа. 3,7 мас.% лигроина, 5,6 мас.% керосина, 12,0 мас.% газойля, 17.6 мас.% дистиллята и 56,5 мас.% остатка.

При каталитической гидр.оконверсии остатка (выкипающего при температуре выше 520 °С) при 460°С, обьемной скорости 2 кг/кг-ч, парциальном давлении водорода 250 бар, отношении газ/сырье 3000 нл/кг с использованием катализатора С, полученный продукт содержит 5,0 мас.% сероводорода и аммиака, 4,3 мас.% газообразных продуктов, кипящих при температуре ниже лигроина, 6,6 мас.% лигроина, 9,6 мас.% керосина, 18,5 мас.% газойля, 21,5 мас.% дистиллята и 34,5 мас.% вакуумного остатка.

В процессе гидрокрекинга используемый в качестве сырья дистиллят в паровой фазе однократной равновесной перегонки под вакуумом нефтяного атмосферного остатка {дистиллят 1) плотностью (15/4) 0.94 содержат97,3 мас.% фракции, кипящей при температуре вьние 370°С. 19,7 мас.% фракции, кипящей при температуре выше 540°С. коксуемостью по Конрадсону 0,9 мас.%. Используемый дистиллят з паровой фазе одно- кратной равновесной перегонки под вакуумом продукта каталитической гидроконверсии нефтяного остатка (дистиллят 2) плотностью (15/4) 0,92, содержит 86,5 мас.% фракции, кипящей при температуре выше 370°С, 3,2 мас.% фракции, кипящей при температуре выше 540°С. коксуемость по Конрадсону 0,3 мас.%. При гидрокрекинге смеси, содержащей 90 мас.% дистиллята

1и 10 мае % дистиллята 2 (первый вариант), с использованием катализатора В 455°С, скорости газа 750 нл/кг. давлении водорода 195 бар и обьемной скорости 1,95 кг/кг ч получают продукт, содержащий 2,7 мас.% сероводорода и аммиака 21,9 мас.% фракции, кипящей при температуре ниже 165°С, 46.5 мас.% фракции, кипящей при температуре 165-370°С и 28,9 мас.% фракции, кипящей при температуре выше 370°С.

При гидрокрекинге смеси, содержащей 50 мас.% дистиллята 1 и50 мас.% дистиллята

2(второй вариант), в присутствии неподвижного слоя, содержащего катализатор В и кадализатор D, при 406°С, скорости газа 3000 нл/кг и объемной скорости подачи сырья 0,47 кг/кг-ч получают продукт, содержащий 2,2 мас.% сероводорода и аммиака, 39,0 мас.% фракции, кипящей при температуре ниже 165°С, 34,4 мас.% фракции, кипящей при температуре 165-370°С и 24,4 мас.% продукта, кипящего при температуре выше 370°С,

Процесс каталитической депарафини- зации (первый вариант каталитической гидродепарафинизации) проводят с использованием композиции кристаллического алюмоси- ликатного катализатора, содержащего палладий. Каталитическую депарафинизэцию

осуществляют при 370°С,парциальном давлении водорода 135 бар и скорости газа 700 нл/кг. Сырье депарафинизациий кипит при температуре выше 370°С и содержит 24 мас.% парафина. Полученный продукт подвергают

0 перегонке с получением 24,7 мае. % газообразного продукта, 11,4 мас.% продукта, кипящего при температуре ниже 370°С и 63,9 мас.% смазочного масла высокого качества.

Каталитическую гидродепарафиниза5 цию (второй вариант) проводят с использованием кристаллического алюмосиликатного катализатора депарафинизации, содержащего палладий. Сырье депарафинизации имеет среднюю температуру кипения 426°С. Ката0 литическую депарафинизацию проводят при 330°С, парциальном давлении водороде 37 бар и скорости газа 700 нл/кг. Полученный продукт подвергают перегонке с получением 72,4 мас.% смазочного масла, имеющего тем5 пературу точки потери текучести-1°С и вязкость 4,7 ест при 100°С.

При сольвентной депарафинизации используют смесь растворителей при весовом соотношении исходного сырья и смеси рас0 творителей 1:3. Смесь растворителей состоит из толуола и метилэтилкетона при их весовом соотношении 2:3. Полученную смесь охлаждают до-20°С и фильтруют для отделения кристаллов воска. Затем раство5 ритель отгоняют. Полученное депарафини- рованное смазочное масло имеет температуру текучести -10°С. Выход составляет 75,6 мас.% от исходного сырья. Содержание парафинового масла в полученном

0 воске составляет 10 мас.%.

Таким образом, предлагаемый способ позволяет упростить технологическую схему процесса.

Формула изобретения

5 1. Способ получения смазочных масел путем каталитического гидрокрекинга в присутствии водорода при повышенных температуре и давлении дистиллята, выделенного из продукта каталитической гидроконверсии

0 нефтяного остатка, с последующей депарафи- низацией тяжелой фракции продукта гидрокрекинга с получением целевых масел, отличающийся тем. что, с целью упрощения технологии процесса, в качестве исходного

5 сырья используют дистиллят в паровой фазе однократной равновесной перегонки под вакуумом продукта каталитической гидроконверсии нефтяного остатка, выкипающего при 320-600°С, или указанный дистиллят и дистиллят в паровой фазе однократной равновесной перегонки под вакуумом нефтяного атмосферного остатка.

2. Способ по п. 1,отличающийся тем, что исходное сырье содержит 10-50 мас.% дистиллята в паровой фазе однократной равновесной перегонки под вакуумом продукта каталитической гидроконверсии

нефтяного остатка, выкипающего з интервале 320 600°С

3 Способ по п.1. отличающийся тем, что при фракционировании продукта гидрокрекинга получают керосиновую и/или газойлевую фракции. .

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения керосина и/или газойля | 1987 |

|

SU1681735A3 |

| Способ переработки тяжелой нефтяной фракции | 1988 |

|

SU1813095A3 |

| Способ получения углеводородных нефтяных дистиллятов | 1982 |

|

SU1306479A3 |

| СПОСОБ КАТАЛИТИЧЕСКОЙ ДЕПАРАФИНИЗАЦИИ УГЛЕВОДОРОДНОГО СЫРЬЯ И СПОСОБ ПОЛУЧЕНИЯ БАЗОВЫХ СМАЗОЧНЫХ МАСЕЛ С ЕГО ИСПОЛЬЗОВАНИЕМ | 1999 |

|

RU2211855C2 |

| Способ получения смазочных базовых масел | 1985 |

|

SU1507213A3 |

| СПОСОБ ПОЛУЧЕНИЯ ОСНОВЫ СМАЗОЧНОГО МАСЛА, КАТАЛИЗАТОР | 1993 |

|

RU2116332C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФРАКЦИИ ГАЗОЙЛЯ И ОСТАТОЧНОГО БАЗОВОГО МАСЛА | 2013 |

|

RU2662825C2 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДНОГО ТОПЛИВА | 1993 |

|

RU2101324C1 |

| СПОСОБ КОНВЕРСИИ ГИДРООБРАБОТАННОГО И/ИЛИ ГИДРОКРЕКИРОВАННОГО УГЛЕВОДОРОДНОГО СЫРЬЯ | 1989 |

|

RU2017790C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРИРОВАННОГО ВОСКА | 2013 |

|

RU2674703C2 |

Изобретение относится к нефтехимии, в частности к получению смазочных масел. Цель изобретения - упрощение .технологии процесса. Получение ведут каталитическим гидрокрекингом дистиллята в присутствии водорода при повышенных температуре и давлении с последующей депарафинизацией тяжелой фракции продукта гидрокрекинга. Дистиллят используют в паровой фазе однократной равновесной перегонки под вакуумом продукта каталитической гидроконверсии нефтяного остатка, выкипающего при 320-600°С, или указанный дистиллят и дистиллят в паровой фазе однократной равновесной перегонки под вакуумом нефтяного атмосферного остатка. 2 з.п. ф-лы. 1 ил. оо С

| Патент США Nt 3702817, кл | |||

| Гидравлическая или пневматическая передача | 0 |

|

SU208A1 |

| Патент США № 4325805, кл.208-58, 1982 | |||

| Патент США № 3896025, кл | |||

| Гидравлическая или пневматическая передача | 0 |

|

SU208A1 |

| Сплав для отливки колец для сальниковых набивок | 1922 |

|

SU1975A1 |

Авторы

Даты

1991-09-07—Публикация

1987-12-09—Подача