Изобретение относится к устройствам для акустической пропитки и подобной жидкостной акустической обработки объектов и может быть использовано в авиационной, металлургической, деревообрабатывающей и других отраслях промышленности, где необходимо производить пропитку изделий, обработку высокомолекулярных соединений и т.п. жидкостную акустическую обработку объектов,

Целью изобретения является повышение эффективности обработки.

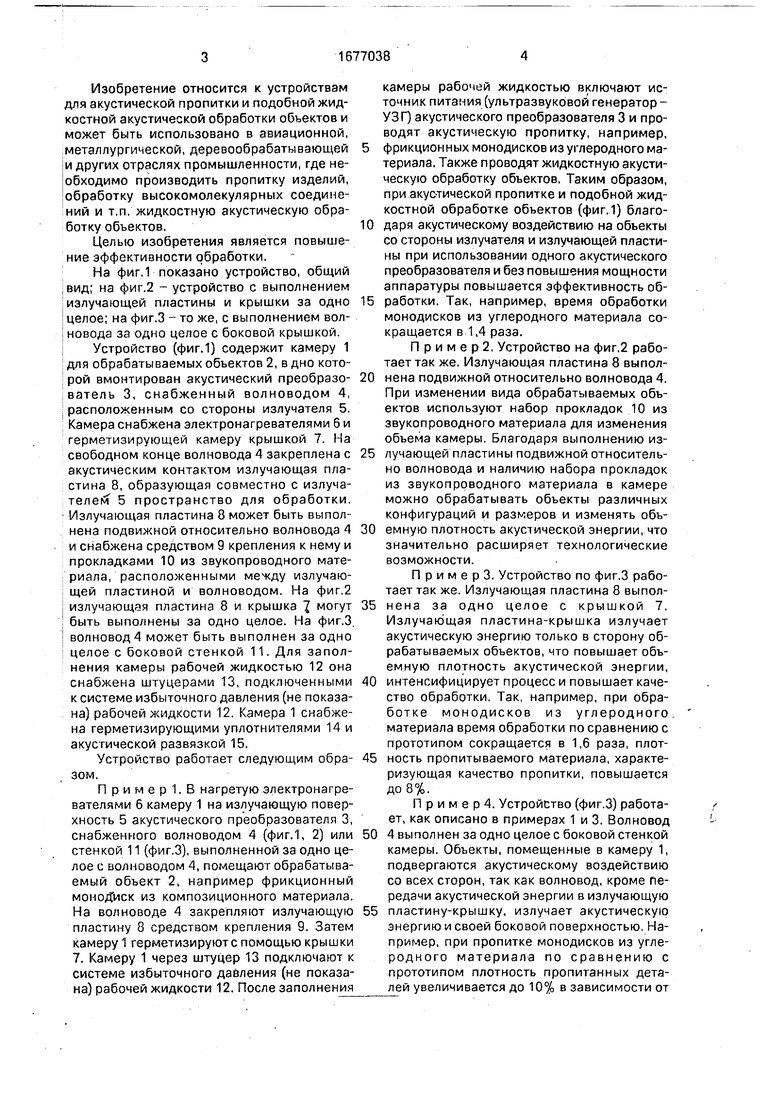

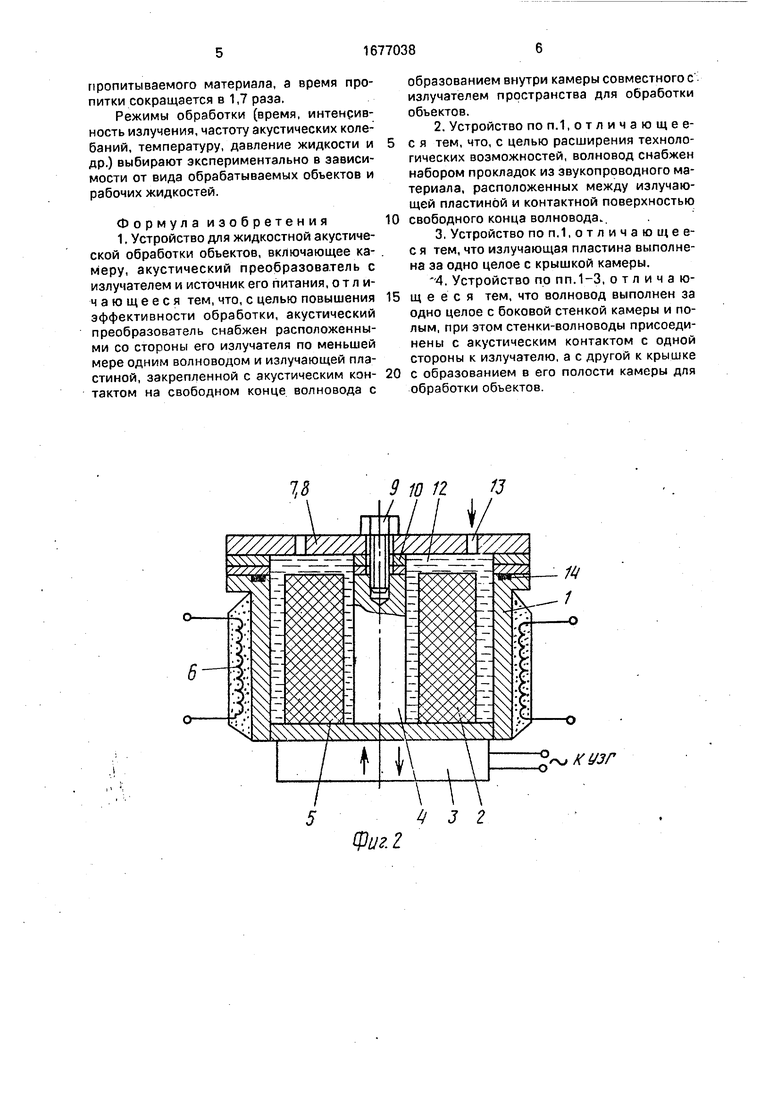

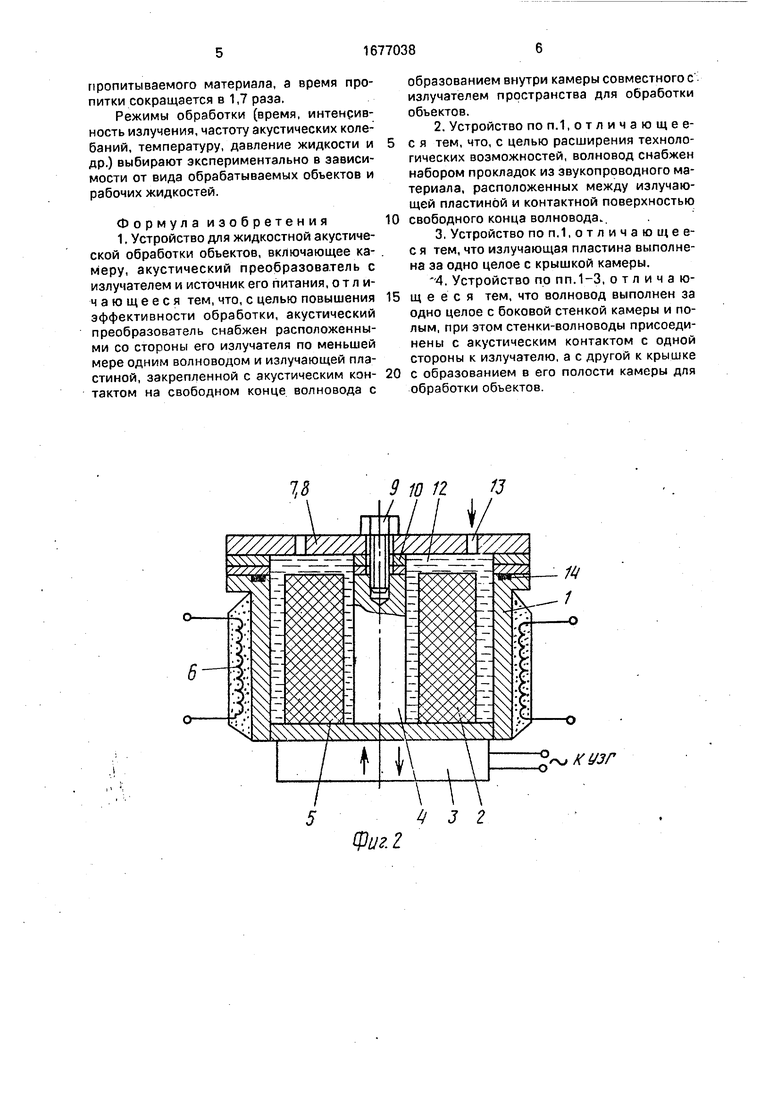

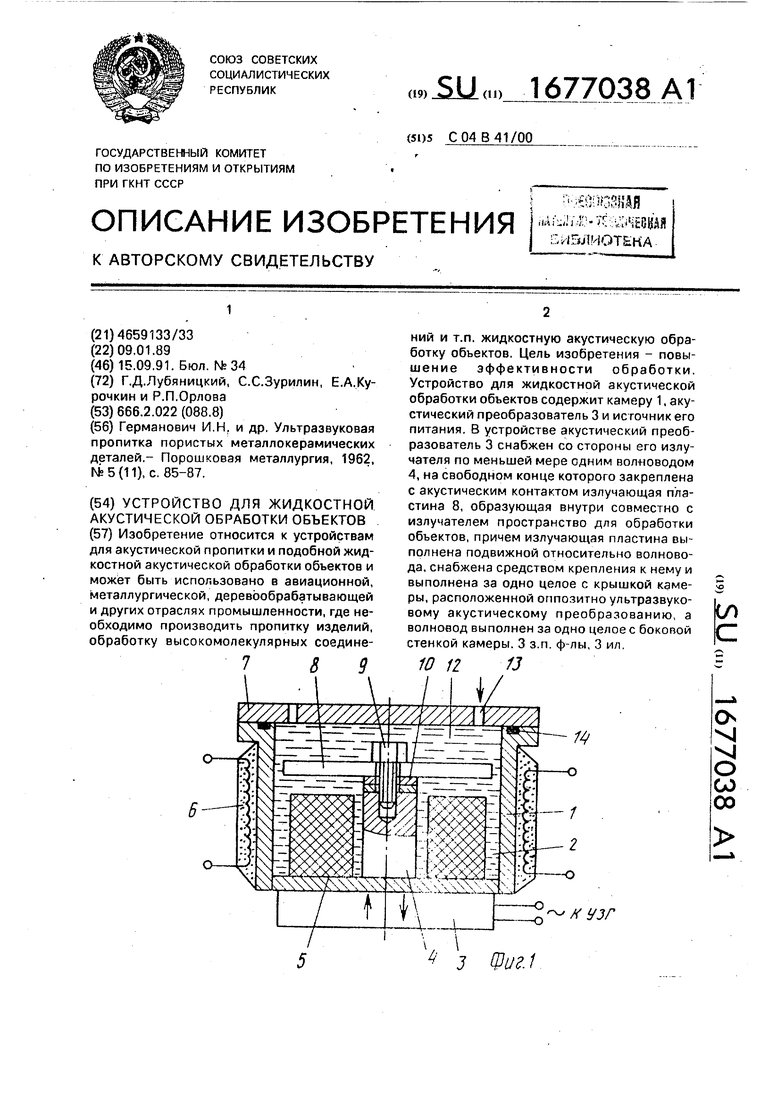

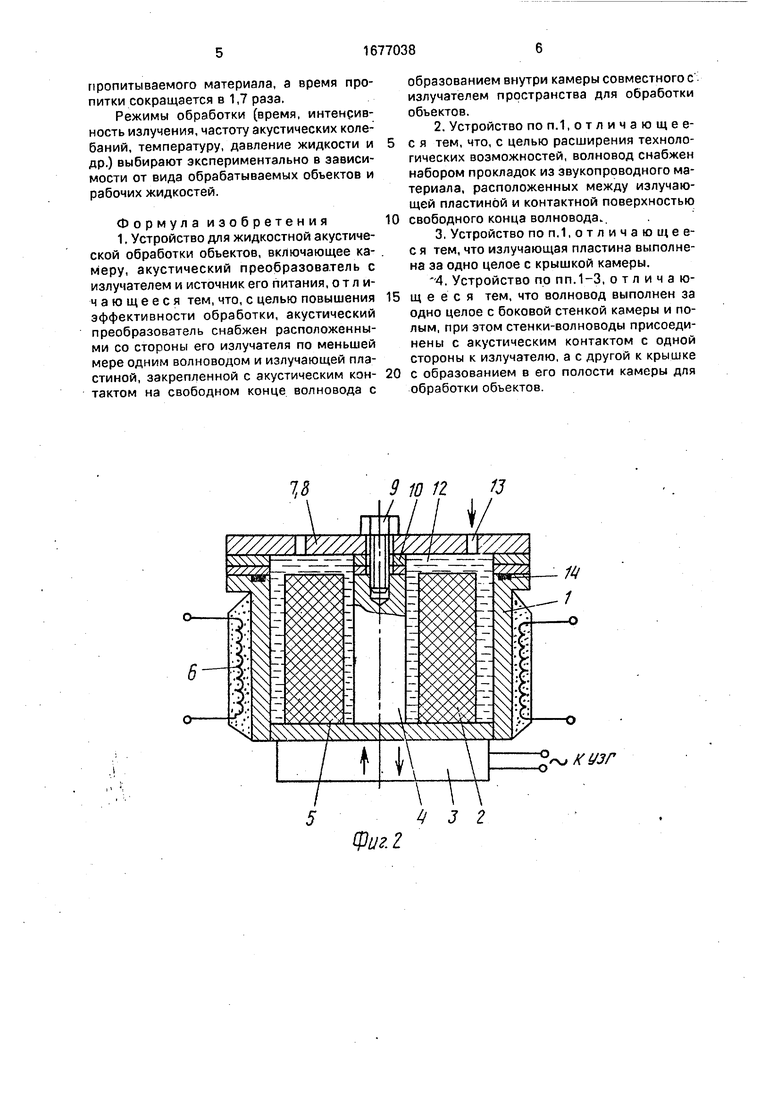

На фиг,1 показано устройство, общий вид; на фиг.2 - устройство с выполнением излучающей пластины и крышки за одно целое; на фиг.З - то же, с выполнением волновода за одно целое с боковой крышкой.

Устройство (фиг.1) содержит камеру 1 для обрабатываемых объектов 2, в дно которой вмонтирован акустический преобразователь 3, снабженный волноводом 4, расположенным со стороны излучателя 5. Камера снабжена электронагревателями 6 и герметизирующей камеру крышкой 7. На свободном конце волновода 4 закреплена с акустическим контактом излучающая пластина 8, образующая совместно с излучателей 5 пространство для обработки. Излучающая пластина 8 может быть выполнена подвижной относительно волновода 4 и снабжена средством 9 крепления к нему и прокладками 10 из звукопроводного материала, расположенными между излучающей пластиной и волноводом. На фиг.2 излучающая пластина 8 и крышка 1 могут быть выполнены за одно целое. На фиг.З. волновод 4 может быть выполнен за одно целое с боковой стенкой 11. Для заполнения камеры рабочей жидкостью 12 она снабжена штуцерами 13, подключенными к системе избыточного давления (не показана) рабочей жидкости 12. Камера 1 снабжена герметизирующими уплотнителями 14 и акустической развязкой 15.

Устройство работает следующим образом.

П р и м е р 1. В нагретую электронагревателями 6 камеру 1 на излучающую поверхность 5 акустического преобразователя 3, снабженного волноводом 4 (фиг.1, 2) или стенкой 11 (фиг.З), выполненной за одно целое с волноводом 4, помещают обрабатываемый объект 2, например фрикционный моноДиск из композиционного материала. На волноводе 4 закрепляют излучающую пластину 8 средством крепления 9. Затем камеру герметизируют с помощью крышки 7. Камеру 1 через штуцер 13 подключают к системе избыточного давления (не показана) рабочей жидкости 12. После заполнения

камеры рабочей жидкостью включают источник питания (ультразвуковой генератор - УЗГ) акустического преобразователя 3 и проводят акустическую пропитку, например,

фрикционных монодисков из углеродного материала. Также проводят жидкостную акустическую обработку объектов. Таким образом, при акустической пропитке и подобной жидкостной обработке объектов (фиг.1) благо0 даря акустическому воздействию на объекты со стороны излучателя и излучающей пластины при использовании одного акустического преобразователя и без повышения мощности аппаратуры повышается эффективность об5 работки. Так, например, время обработки монодисков из углеродного материала сокращается в 1,4 раза.

П р и м е р 2, Устройство на фиг,2 работает так же. Излучающая пластина 8 выпол0 нена подвижной относительно волновода 4. При изменении вида обрабатываемых объектов используют набор прокладок 10 из звукопроводного материала для изменения объема камеры. Благодаря выполнению из5 лучающей пластины подвижной относительно волновода и наличию набора прокладок из звукопроводного материала в камере можно обрабатывать объекты различных конфигураций и размеров и изменять объ0 емную плотность акустической энергии, что значительно расширяет технологические возможности.

П р и м е р 3. Устройство по фиг.З работает так же. Излучающая пластина 8 выпол5 нена за одно целое с крышкой 7. Излучающая пластина-крышка излучает акустическую энергию только в сторону обрабатываемых объектов, что повышает объемную плотность акустической энергии,

0 интенсифицирует процесс и повышает качество обработки. Так, например, при обработке монодисков из углеродного материала время обработки по сравнению с прототипом сокращается в 1,6 раза, плот5 ность пропитываемого материала, характеризующая качество пропитки, повышается до 8%.

П р и м е р 4. Устройство (фиг.З) работает, как описано в примерах 1 и 3. Волновод

0 4 выполнен за одно целое с боковой стенкой камеры. Объекты, помещенные в камеру 1, подвергаются акустическому воздействию со всех сторон, так как волновод, кроме передачи акустической энергии в излучающую

5 пластину-крышку, излучает акустическую энергию и своей боковой поверхностью. Например, при пропитке монодисков из углеродного материала по сравнению с прототипом плотность пропитанных деталей увеличивается до 10% в зависимости от

пропитываемого материала, а время пропитки сокращается в 1,7 раза.

Режимы обработки (время, интенсивность излучения, частоту акустических колебаний, температуру, давление жидкости и др.) выбирают экспериментально в зависимости от вида обрабатываемых объектов и рабочих жидкостей.

Формула изобретения 1, Устройство для жидкостной акустической обработки объектов, включающее камеру, акустический преобразователь с излучателем и источник его питания, отличающееся тем, что, с целью повышения эффективности обработки, акустический преобразователь снабжен расположенными со стороны его излучателя по меньшей мере одним волноводом и излучающей пластиной, закрепленной с акустическим контактом на свободном конце волновода с

образованием внутри камеры совместного с излучателем пространства для обработки объектов.

2.Устройство поп.1,отличающее- с я тем, что, с целью расширения технологических возможностей, волновод снабжен набором прокладок из звукопроводного материала, расположенных между излучающей пластиной и контактной поверхностью

свободного конца волновода.

3.Устройство по п.1, о т л и ч а ю ще е- с я тем, что излучающая пластина выполнена за одно целое с крышкой камеры.

4. Устройство по пп.1-3, отличаю- щ е е с я тем, что волновод выполнен за одно целое с боковой стенкой камеры и полым, при этом стенки-волноводы присоединены с акустическим контактом с одной стороны к излучателю, а с другой к крышке с образованием в его полости камеры для обработки объектов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для акустической обработки кристаллизирующихся расплавов | 1982 |

|

SU1052561A1 |

| Устройство для акустической обработки кристаллизующихся расплавов | 1982 |

|

SU1046327A1 |

| УЛЬТРАЗВУКОВАЯ УСТАНОВКА | 2005 |

|

RU2286216C1 |

| Установка для акустической обработки расплавов | 1985 |

|

SU1698311A1 |

| УСТРОЙСТВО ДЛЯ СОНОПЛАЗМЕННОЙ СТИМУЛЯЦИИ ФИЗИКО-ХИМИЧЕСКИХ И ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ, ОСУЩЕСТВЛЯЕМЫХ В ЖИДКОЙ РАБОЧЕЙ СРЕДЕ С ИСПОЛЬЗОВАНИЕМ ЭНЕРГИИ УПРУГИХ КОЛЕБАНИЙ | 2006 |

|

RU2351407C2 |

| СПОСОБ ОБРАБОТКИ ИНФИЦИРОВАННЫХ РАН И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2175539C2 |

| Ультразвуковой многобойковый инструмент | 1982 |

|

SU1097482A2 |

| УЛЬТРАЗВУКОВОЙ ОБРАБАТЫВАЮЩИЙ ИНСТРУМЕНТ ДЛЯ ДЕФОРМАЦИОННОГО УПРОЧНЕНИЯ И РЕЛАКСАЦИОННОЙ ОБРАБОТКИ | 2008 |

|

RU2392106C1 |

| УСТРОЙСТВО УЛЬТРАЗВУКОВОГО ЛУЖЕНИЯ ИЗДЕЛИЙ | 1992 |

|

RU2022734C1 |

| СПОСОБ ПОВЫШЕНИЯ ЭФФЕКТИВНОСТИ УПРОЧНЕНИЯ АРМИРОВАННЫХ УГЛЕРОДНЫМ ВОЛОКНОМ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ СОВМЕСТНЫМ ВОЗДЕЙСТВИЕМ МИКРОВОЛНОВОГО ИЗЛУЧЕНИЯ И УЛЬТРАЗВУКА | 2018 |

|

RU2684378C1 |

Изобретение относится к устройствам для акустической пропитки и подобной жидкостной акустической обработки объектов и может быть использовано в авиационной, металлургической, деревообрабатывающей и других отраслях промышленности, где необходимо производить пропитку изделий, обработку высокомолекулярных соедине78 9 ний и т.п. жидкостную акустическую обработку объектов, Цель изобретения - повышение эффективности обработки. Устройство для жидкостной акустической обработки объектов содержит камеру 1, акустический преобразователь 3 и источник его питания. В устройстве акустический преобразователь 3 снабжен со стороны его излучателя по меньшей мере одним волноводом 4, на свободном конце которого закреплена с акустическим контактом излучающая пластина 8, образующая внутри совместно с излучателем пространство для обработки объектов, причем излучающая пластина выполнена подвижной относительно волновода, снабжена средством крепления к нему и выполнена за одно целое с крышкой камеры, расположенной оппозигно ультразвуковому акустическому преобразованию а волновод выполнен за одно целое с боковой стенкой камеры. 3 з п ф-лы, 3 ил 10 12 13 (Л С О vj О GJ 00 X УЗГ -о з Фиг. 1

7,8

Y/////AW/7//(

5432

Фиг. 2

9 ю 12 К

ЯП

J/

W//A 777/,

М

Oj

ГГ)

s

| Германович И Н | |||

| и др | |||

| Ультразвуковая пропитка пористых металлокерамических деталей,- Порошковая металлургия, 1962, №5(11), с 85-87. |

Авторы

Даты

1991-09-15—Публикация

1989-01-09—Подача