Изобретение относится к металлургической промышленности, а конкретно к процессам акустической обработки расплавов, и может быть использовано при проведении рафинирующих переплавов, при разливке сталей и сплавов для их обработки в промежуточных теплообменниках.и в кристаллизаторах, а также при обработке других расплавов, например, полимерных.

Известна установка для акустической обработки расплавов, содержащая емкость (кристаллизатор) с поддоном и акустическую колебательную систему, волновод которой упирается в поддон, причем поддон

выполнен плоским и присоединен к емкости по образующей.

Поскольку акустические колебания вводят в расплав через поддон в процессе эксплуатации под воздействием ультразвуковых колебаний и вследствие больших уси- лий прижатия поддона к емкости (кристаллизатору), усугубляемых нагревом сопрягаемых поверхностей, последние могут схватываться, поскольку происходит относительное возвратно-поступательное перемещение испытывающих сжатие контактных поверхностей, При этом часть ультразвуковой энергии теряется и снижается амплитуда колебаний вследствие торможесо

««

ния поддона массовой емкости, что снижает эффективность обработки и качество обрабатываемого материала. Одновременно ухудшаются условия эксплуатации установки вследствие необходимости приложения больших усилий для разьединения емкости и поддона,

Известна установка для акустической обработки расплавов, например вакуумно- дуговая печь, содержащая емкость для рас- плава с отверстием в поддоне и акустическую колебательную систему с волноводом, вставленным с зазором а отверстие в поддоне емкости, а также системы охлаждения поддона емкости и волновода. Эта установка является наиболее близким техническим реиен /ем и выбрана в качестве прототипа.

Недостатком данной установки является необходимость смены волноводов после каждой плавки, поскольку происходит сплавление контактирующих поверхностей, в связи с этим повышается расход материала и увеличиваются трудозатраты.

Цель изобретения - повышение эффек- тивности.

Поставленная цель достигается тем, что в установке для акустической обработки расплава, содержащей емкость для расплава с поддоном и акустическую колебатель- ную систему с во. оводом, излучающий участок которого размещен с зазором в отверстии., выполненном в поддоне, м системы охлаждении поддона и волновода, волновод по крайней мере в области его контакта с расплавом выполнен v.s матери- зле, не сплаопя ощегося с обрабатываемым расплавом.

Кроме того, волновод выполнен полым и в нем размещен пакет капилляров, обра- зующмх тепловую грубу, а зазор между под- доком и волноводом введено уплотнение, а системы охлаждения поддона и волновода объединения в од-;у систему охлаждения.

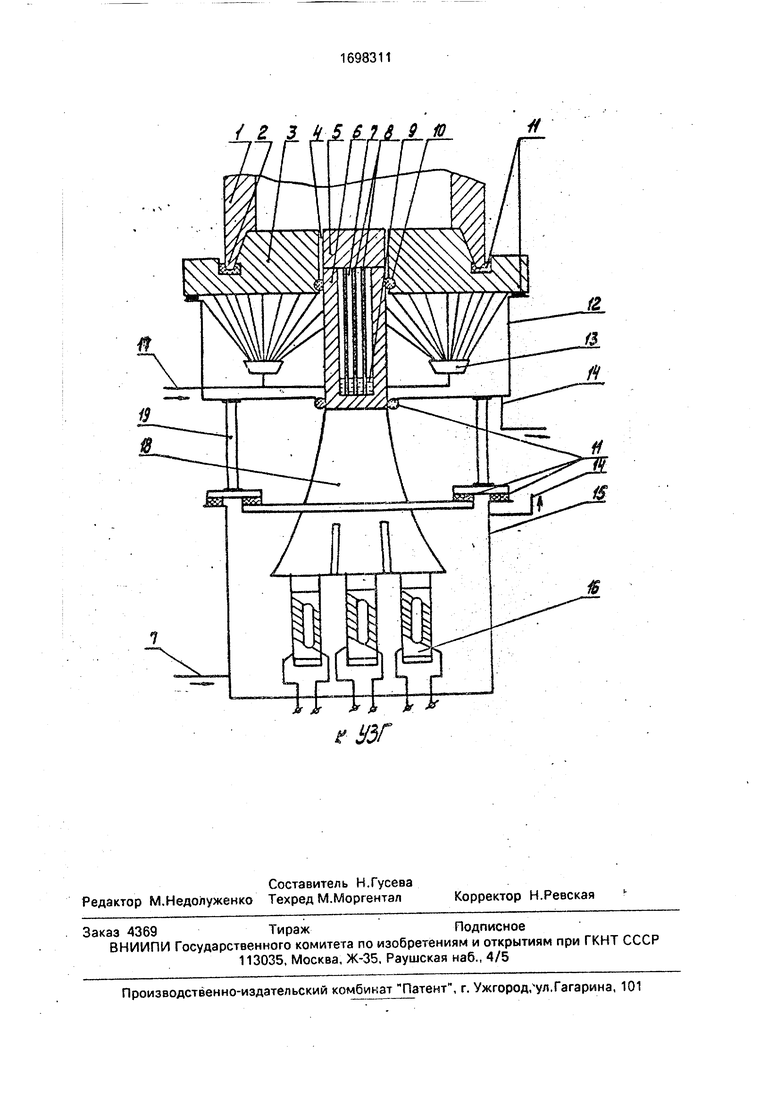

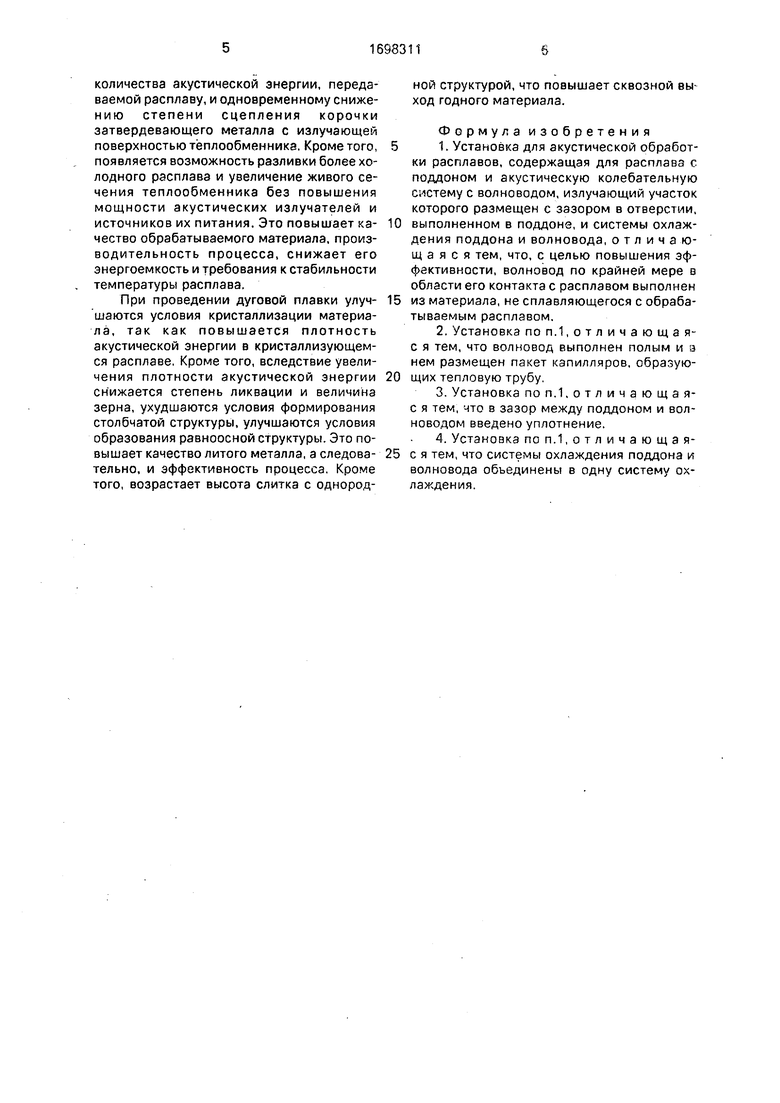

Нз чертеже показана установка для аку- стической обработки расплавов.

Установка содержит емкость (кристаллизатор) 1, уплотняющий нож емкости (кри- стаплиззтора) 2, поддон 3, зазор 4 между поддоном и снабженным накладкой 5 по- лым волноводом 6, полость 7 волновода, пакет 8 капилляров, жидкий теплоноситель 9, уплотнение 10, представляющее собой акустическую развязку, прокладки 11, корпус 12 охлаждения поддона и волновода, разбрызгиватели 13, сливные трубопроводы 14, корпус 15 охлаждения акустических преобразователей 16, напорные трубопроводы 17, трансформатор 18 акустических колебаний, опоры 19, источник питания

(ультразвуковой генератор (УЗГ) акустической колебательной системы состоит из пре- образователей 16, трансформатора 18 акустических колебаний и волновода 6 с накладкой 5. Стрелками показано направление движения охлаждающей воды. Корпус охлаждения кристаллизатора на чертеже не показан.

Установка работает следующим образом,

В емкость 1 (кристаллизатор) заливается расплав (при проведении рафинирующих переплавов, например, в кристаллизаторе переплавляется расходуемый электрод), В корпуса охлаждения 15 и 12 преобразователей 16 и поддона 3 с волноводом б подается через напорные трубопроводы 17 охлаждающая вода, и высокочастотное напряжение от источника питания УЗГ подается на акустические преобразователи 16. Акустическая колебательная система через накладку 5 зозбуждает акустические колебания в расплаве. Вследствие того, что между волноводом 6, накладкой 5 и поддоном 3 нет акустического контакта, устраняется схватывание поддона с емкостью (кристаллизатором) и снижаются потери акустической энергии, при этом большая часть акустической энергии передается в расплав, Одновременно возрастает амплитуда колебаний волновода и накладки, что способствует улучшению акустического контакта между накладкой и слмтком. Все это повышает эффективность обработки расплавов.

Использование предлагаемой установки по сравнению с известными обеспечивает получение следующих техни- ко-зкономь-.ческих показателей.

При обработке расплавов возникает- возможность снижения энергоемкости процесса акустической обработки расплава вследствие подавления потерь акустической энергии в области контакта поддона с кристаллизатором и повышения ее доли, излучаемой в расплав/При этом могут быть снижены необходимая для обработки мощность акустических преобразователей, источников их питания и число комплектующих установку узлов и устройств.

Увеличению доли акустической энергии, излучаемой в расплав, способствует также и возрастание амплитуды колебаний поддона. Указанные достоинства повышают эффективность обработки расплава.

При разливке металлов и сплавов с возбуждением акустических колебаний в промежуточном теплообменнике, через который проливают расплавы в кристаллизатор, установка позволяет увеличить скорость разливки благодаря увеличению

количества акустической энергии, передаваемой расплаву, и одновременному сниже- нию степени сцепления корочки затвердевающего металла с излучающей поверхностью теплообменника. Кроме того, появляется возможность разливки более холодного расплава и увеличение живого сечения теплообменника без повышения мощности акустических излучателей и источников их питания. Это повышает ка- чество обрабатываемого материала, производительность процесса, снижает его энергоемкость и требования к стабильности температуры расплава.

При проведении дуговой плавки улуч- шаются условия кристаллизации материала, так как повышается плотность акустической энергии в кристаллизующемся расплаве. Кроме того, вследствие увеличения плотности акустической энергии снижается степень ликвации и величина зерна, ухудшаются условия формирования столбчатой структуры, улучшаются условия образования равноосной структуры. Это повышает качество литого металла, а следова- тельно, и эффективность процесса, Кроме того, возрастает высота слитка с однородной структурой, что повышает сквозной выход годного материала.

Формула изобретения

1.Установка для акустической обработки расплавов, содержащая для расплава с поддоном и акустическую колебательную систему с волноводом, излучающий участок которого размещен с зазором в отверстии, выполненном в поддоне, и системы охлаждения поддона и волновода, отличающаяся тем, что, с целью повышения эффективности, волновод по крайней мере в области его контакта с расплавом выполнен из материала, не сплавляющегося с обрабатываемым расплавом.

2.Установка по п. 1, о т л и ч а ю щ а я с я тем, что волновод выполнен полым и в нем размещен пакет капилляров, образующих тепловую трубу.

3.Установка по п.1, отличающая- с я тем, что в зазор между поддоном и волноводом введено уплотнение.

4.Установка по п.1, отличающая- с я тем, что системы охлаждения поддона и волновода объединены в одну систему охлаждения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для акустической обработки кристаллизирующихся расплавов | 1982 |

|

SU1052561A1 |

| Устройство для акустической обработки кристаллизующихся расплавов | 1982 |

|

SU1046327A1 |

| Устройство для ультразвуковой обработкиРАСплАВлЕННОгО МЕТАллА | 1979 |

|

SU850301A1 |

| Устройство для акустической обработки кристаллизующихся расплавов | 1982 |

|

SU1068534A1 |

| Способ непрерывной разливки металлов | 1983 |

|

SU1148698A1 |

| СПОСОБ КОМБИНИРОВАННОЙ ОБРАБОТКИ СЛИТКА В МЕТАЛЛИЧЕСКОЙ ФОРМЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2025212C1 |

| Способ ввода ультразвуковых колебаний в расплавы и устройство для его осуществления | 1981 |

|

SU956611A1 |

| Способ непрерывного литья оловянно- СВиНцОВыХ пРипОЕВ | 1979 |

|

SU806235A1 |

| Способ ультразвуковой обработки и установка для его осуществления | 2016 |

|

RU2625465C1 |

| УЛЬТРАЗВУКОВОЙ ОБРАБАТЫВАЮЩИЙ ИНСТРУМЕНТ | 2004 |

|

RU2266805C1 |

Изобретение относится к металлургической промышленности и может быть исполь- зовано для акустической обработки расплавов. Цель изобретения - повышение эффективности. Поставленная цель достигается тем, что в установке для акустической обработки расплавов, содержащей емкость для расплава с поддоном, акустическую систему с волноводом, излучающий участок которого размещен с зазором в отверстии, выполненном в поддоне, и системы охлаждения поддона и волновода, волновод по крайней мере в области его контакта с расплавом, выполнен из материала, не сплав- ляющегогя с обрабатываемым расплавом. Волновод выполнен полым и в нем размещен пакет капилляров, образующих тепловую трубу. В зазор между поддоном и волноводом введено уплотнение. Системы охлаждения поддона и волновода объединены в одну систему охлаждения. Установка обеспечивает повышение количества акустической энергии, излучаемой в расплав, снижение потерь акустической энергии в области контакта поддона с емкостью. При этом повышается эффективность процесса, улучшается структура обрабатываемого материала и сквозной выход годного материала. 3 з.п. ф-лы, 1 ил. -г

е ЯГ

| Авторское свидетельство СССР Nb 590941, м | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Абрамов О.В | |||

| Кристаллизация металлов в ультразвуковом поле | |||

| М.: Металлургия, 1972, с | |||

| Светоэлектрический измеритель длин и площадей | 1919 |

|

SU106A1 |

Авторы

Даты

1991-12-15—Публикация

1985-06-11—Подача