Изобретение относится к технологии изготовления изделий из армированных углеродным волокном полимерных композиционных материалов, а именно к электрофизическому упрочнению окончательно сформированных изделий различной сложности, и может быть использовано в при изготовлении деталей транспортных машин, в частности - летательных аппаратов, к качеству формирования, прочности и выносливости которых предъявляются повышенные требования.

Известен способ получения многослойных подложек из термопластичного синтетического смолистого материала (патент US на изобретение №5338611 А), согласно которому формируют полосы, содержащие термопластичный полимер со включениями частиц сажи и которые укреплены стекловолокном в количестве по весу от 5 до 60% и углеродным волокном в количестве по весу от 1 до 20%. Сформированный блок из армированных подложек помещают в электромагнитное поле частотой от 0,5 до 10 ГГц с мощностью, достаточной для нагрева до температуры, большей температуры стеклования, но меньшей температуры плавления, что создает соединение между слоями.

Недостатками способа являются термические напряжения, возникающие на границах раздела слоев и границах «волокно-матрица». Возникновение напряжений связано с различными коэффициентами термического расширения у армирующих волокон из разнородного материала и полимерной матрицы, что вызывает значительные деформации волокон, которые при остывании матрицы не релаксируют вследствие ее затвердевания. Это препятствует сокращению удлинившихся волокон. Соответственно возникающим напряжениям понижаются прочностные характеристики материала. Дополнительно возникает концентрация напряжений при формовании изделия из данного материала, вызывающая неоднородность напряженно-деформированного состояния (НДС), что повышает опасность разрушения при знакопеременных нагрузках, возникающих, например, при эволюциях летающих с большими ускорениями объектов. Неоднородности НДС способствует введение в матрицу частиц сажи, которые являются концентраторами выделения тепловой энергии при взаимодействии с СВЧ электромагнитным полем, но не могут быть равномерно распределены в объеме матрицы при введении в нее известными технологическими методами. Материал содержит малое количество углеродного волокна, что снижает его прочностные свойства. Относительно применимости способа к обработке преимущественно углеродных армирующих элементов информация отсутствует.

Известен также способ получения моновиниловых ароматических полимеров, нагреваемых микроволновым излучением (патент СН на изобретение №2438867 от 10.01.2012 г., МПК В29С), включающий размещение ударопрочного полистирола в виде слоя в многослойном композите, имеющем один или более слоев, невосприимчивых к энергии микроволнового излучения, нагревание ударопрочного полистирола в объеме посредством энергии микроволнового излучения и формование материала из расплава.

Недостатками данного способа являются термические напряжения, возникающие на границах раздела слоев различных по теплофизическим характеристикам материалов, неприменимость к получению армированных углеродными волокнами материалов, которые наиболее перспективны для современной транспортной техники вследствие малой массы и высокой прочности, влияние на работоспособность сформированного изделия технологической наследственности предшествующей термической обработки и размерного формования. Одновременно вследствие неравномерности напряженности СВЧ электромагнитного поля в технологической камере нагрев и структурирование материала, включая формирование связей протекает также неравномерно, что создает условия для неоднородности отвержденной структуры и неравномерного распределения прочностных характеристик по поверхности и объему изделия. В результате изделие обладает невысокой прочностью и эксплуатационной надежностью.

Известен также способ непрерывного изготовления стержня из композиционного материала (патент RU №2407759, МПК Н05В 6/64, Е04С 5/07, C08J 5/24, В29С 35/08), включающий пропитку армирующих волокон термореактивным связующим, формование профиля в фильере, фиксацию геометрии стержня в оплеточном устройстве и отверждение, отличающийся тем, что отверждение осуществляют под воздействием СВЧ-излучения при расположении армирующих волокон параллельно силовым линиям СВЧ-поля путем непрерывного пропускания стержня через камеры, последовательно запитанные от одного источника СВЧ-излучения и соединенные волноводами, количество камер выбирают для каждой стадии отверждения стержня, при этом количество камер на каждой стадии регулируют в зависимости от распределения энергии по стадиям отверждения, задают расстояние между постадийно сгруппированными камерами в зависимости от температуры нагрева на каждой стадии отверждения и обеспечивают дозированное возвращение СВЧ-излучения посредством установки диафрагмы в СВЧ-пропускающем проеме поглощающей нагрузки, которая сообщена с последней из камер.

Способ позволяет получать монолитную и равномерную по сечению структуру стержня из разнородных материалов, повысить эффективность процесса, регулировать процесс отверждения, минимизировать потери затраченной на процесс отверждения энергии.

Недостатками данного способа являются термические напряжения, возникающие на межфазовых границах матрицы и волокон, т.е. различных по теплофизическим характеристикам материалов, неприменимость к получению изделий больших поперечных размеров и сложной формы из отвержденных армированных углеродными волокнами материалов, которые наиболее широко используются в современной транспортной, в том числе, авиационной, технике, влияние на работоспособность сформированного изделия технологической наследственности отверждающей термической обработки и размерного формования. Вследствие неравномерности напряженности прямого и возвращенного СВЧ излучения в технологических камерах отверждающее структурирование материала, включая формирование связей протекает также неравномерно, что создает условия для неоднородности отвержденной структуры и неравномерного распределения прочностных характеристик по поверхности и объему изделия. В результате изделие обладает высокой анизотропией свойств и низкой эксплуатационной надежностью.

Таким образом, описанные способы не применимы для повышения прочности изделий больших габаритов и сложной формы из армированных углеродным волокном композиционных материалов. При этом, несмотря на отмеченные недостатки, анализ описанных аналогов позволяет сделать вывод о перспективности использования микроволнового излучения (СВЧ электромагнитного поля) для модифицирования армированных углеродным волокном композиционных материалов с целью повышения их прочности.

Наиболее близким аналогом к заявляемому изобретению является способ повышения эффективности микроволновых печей (патент RU №2355136, МПК Н05В 6/64, Н05В 11), заключающийся в использовании комплексного воздействия на обрабатываемый в рабочей камере пищевой продукт энергии микроволнового поля и других источников нагрева (например, ИК-излучение), отличающийся тем, что в способе для повышения эффективности микроволновых печей используется комплексное воздействие на обрабатываемый в рабочей камере пищевой продукт энергии микроволнового поля и энергии У3-колебаний; первый цикл обработки длительностью 2 мин состоит только из воздействия У3-колебаний на пищевой продукт, вызывающего возникновение кавитации и существенно улучшающего тепломассообмен, во втором цикле совместно с У3-колебаниями на пищевой продукт воздействует микроволновое поле, обеспечивая требуемое качество тепловой обработки при заметно меньшем потреблении микроволновой энергии.

Техническим результатом применения данного способа является уменьшение потребления энергии микроволнового поля. Ультразвуковые колебания вызывают возникновение кавитации и существенно улучшают тепломассообмен, за счет чего на обработку пищевого продукта расходуется приблизительно на 20% меньше энергии микроволнового поля.

Недостатками способа являются следующие.

1. Способ предполагает воздействие на объект ультразвуковых колебаний на режимах, обеспечивающих возникновение кавитации, что возможно только в жидком или вязко-текучем состоянии материала, и таким образом не может быть применен для обработки отвержденных полимерных композиционных материалов.

2. Основной задачей способа является уменьшение затрат микроволновой энергии на нагрев материала за счет кавитационного улучшения процессов тепломассообмена, таким образом обеспечивается нагрев, достаточный для термической обработки материала. Задача повышения прочности и равномерности прочностных характеристик твердых материалов не может быть таким путем решена

3. Способ не может быть применен к крупногабаритным протяженным изделиям типа конструкционных силовых конструкций и обшивки элементов летательных аппаратов и других транспортных систем вследствие существенной неравномерности электромагнитного поля в СВЧ камере. Также создание СВЧ камеры значительных размеров (порядка нескольких метров) с распределенной по требуемому закону напряженностью электромагнитного поля трудно осуществимо технически. Практически неосуществимо равномерное введение энергии ультразвуковых колебаний в объем объектов сложной формы и больших размеров в случае отсутствия их относительного перемещения относительно источника ультразвука, что предполагает размещение объекта воздействия в СВЧ камере ограниченных размеров.

4. Размещение источников ультразвуковых колебаний, а именно металлических волноводов, напротив излучающей антенны создает условия для отражения СВЧ электромагнитных волн в направлении антенны и может нарушить нормальную работу источника СВЧ, а также сформировать неуправляемое и неконтролируемое распределение электромагнитных полей в камере, что затруднит равномерную обработку материала.

Таким образом, наиболее близкий аналог позволяет повысить эффективность обработки за счет сочетания высоко и сверхвысокочастотных волновых процессов, но только в жидких средах и не может быть использован для повышения качества и прочности изделий из отвержденных армированных углеродными волокнами полимерных композиционных материалов.

Техническая проблема настоящего изобретения состоит в необходимости создания способа повышения эффективности увеличения прочностных характеристик изделий из композиционных полимерных материалов, армированных углеродным волокном, за счет увеличения пределов прочности и модуля упругости при одновременном существенном повышении равномерности распределения указанных параметров по объему изделия путем совмещенной обработки в СВЧ электромагнитном поле с воздействием ультразвуковых колебаний после окончательного формообразования и размерной обработки.

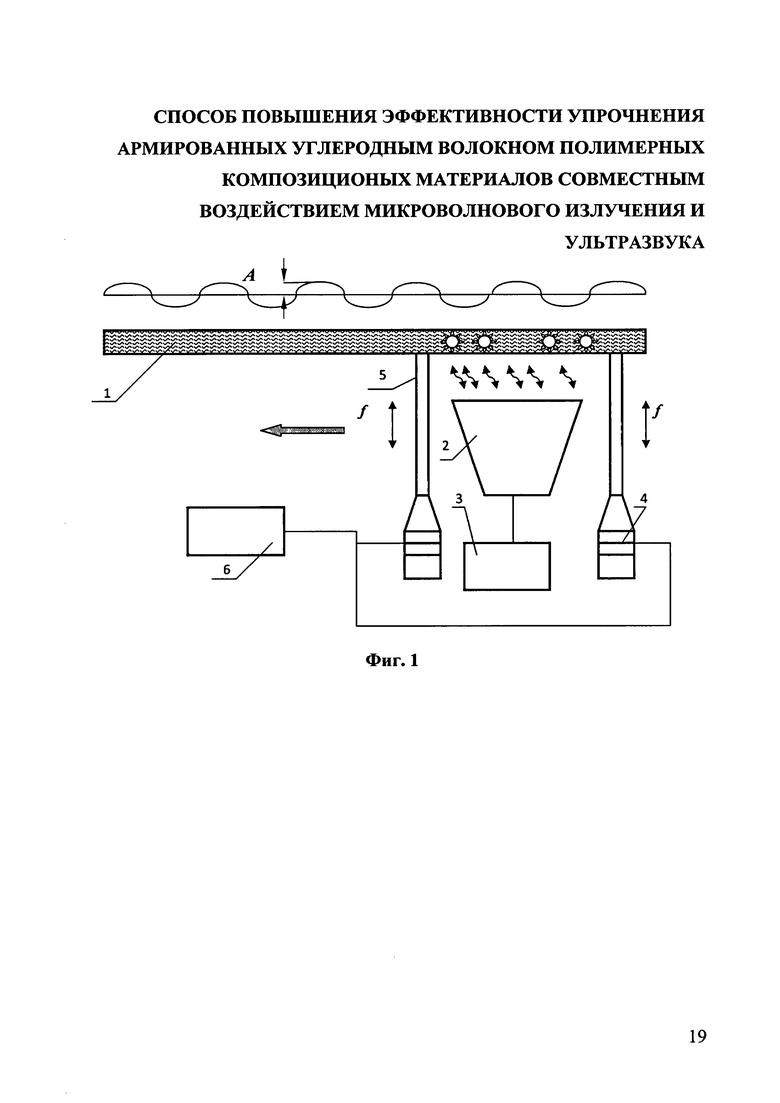

Поставленная проблема решается тем, что в способе повышения эффективности микроволновой обработки, использующем комплексное воздействие на обрабатываемый объект энергии микроволнового поля и энергии УЗ-колебаний, последние возбуждают в обрабатываемом объекте в виде изгибных волн, пучности которых совпадают с областями минимальной напряженности СВЧ электромагнитного поля в диаграмме направленности излучающей антенны, а узловые точки совмещают с областями максимальной напряженности электромагнитного поля. При этом источники ультразвука располагают по обе стороны от рупора излучающей антенны за ее плоскостью в тыльной зоне на расстоянии друг от друга, кратном целому числу длин волн в данном типе полимерного композиционного материала, а ультразвуковые волноводы вводят в силовой контакт с поверхностью обрабатываемого объекта. При необходимости обработки объектов больших размеров и сложной формы ультразвуковые волноводы и излучающую рупорную антенну синхронно перемещают в двух взаимно перпендикулярных плоскостях для равномерного ультразвукового и микроволнового воздействия на всю поверхность.

Технический результат заявляемого решения заключается в изменении микроструктуры композиционного материала, заключающемся в повышении фрактальной размерности элементов матрицы, образовании большего количества мелких фрагментов с большим количеством активных поверхностей контакта с армирующими волокнами. Дополнительно вследствие проводящих свойств углеродных волокон на их поверхности в электромагнитном поле сверхвысокой частоты происходит локальное выделение тепла, распределенное вдоль волокон и соответствующее их ориентации в изделии. Сочетание этих двух механизмов приводит к образованию дополнительных связей волокон и элементов матрицы, дополнительной их сшивке, что формирует упрочненный каркас. Высокочастотные макроволновые процессы, генерируемые в материале источниками ультразвука способствуют активизации межфазных взаимодействий, дополнительной перестройке макроструктуры матрицы в межфазной зоне, интенсификации тепловых потоков между областями с максимальной напряженностью СВЧ электромагнитного поля. Вследствие этого выравнивается тепловой поток, нивелируются температурные градиенты, соответственно не происходит объемный значительный разогрев материала, и исключаются высокие термические напряжения, которые могут привести к появлению микротрещин в отвержденной матрице и снижению прочности материала. Таким образом, повышаются прочностные характеристики изделия и их равномерность по его объему. В конечном итоге описанные механизмы вызывают повышение сопротивления изделия к различным видам нагружения, которые могут возникнуть при его эксплуатации.

В изобретениях-аналогах положительные эффекты различных электрофизических воздействий (микроволновое излучение, магнитное поле, электрический ток, ультразвук и др.) проявляются исключительно в процессе изготовления компонентов композиционного материала, а именно - волокон, или при термостабилизации полимерной матрицы из жидкой фазы. При этом не учитываются процессы изменения структуры материала при его окончательном отверждении и при финишной формообразующей или размерной обработке, которые проходят хаотически и могут привести к анизотропии свойств, нарушению образовавшихся структурных связей, нарушению сплошности структуры и другим явлениям, способным вызвать разупрочнение, или неравномерность прочностных характеристик. Конструктивные особенности сформированных изделий, создавая концентраторы напряжений, также способны вызвать снижение прочности в опасных зонах, которое уже не может быть скомпенсировано повышением свойств исходных компонентов материала. Использование обработки СВЧ электромагнитным полем в сочетании с ультразвуковым силовым воздействием на рациональной подводимой мощности применительно к окончательно изготовленному изделию позволит снивелировать результаты влияния на структуру и прочность материала финишных операций формообразования, повысить стабильность всего технологического процесса вследствие сохранения достаточно сложных, но отработанных химических технологий получения исходных компонентов, управлять прочностью изделий любой конструктивной сложности.

Схема осуществления способа представлена на Фиг. 1.

На Фиг. 1 обозначено:

1. Обрабатываемое изделие;

2. Излучающая рупорная антенна;

3. Источник питания антенны;

4. Ультразвуковые электромеханические преобразователи;

5. Ультразвуковой волновод;

6. Ультразвуковой генератор;

А и ƒ - пучность амплитуды и частота ультразвуковых колебаний изделия.

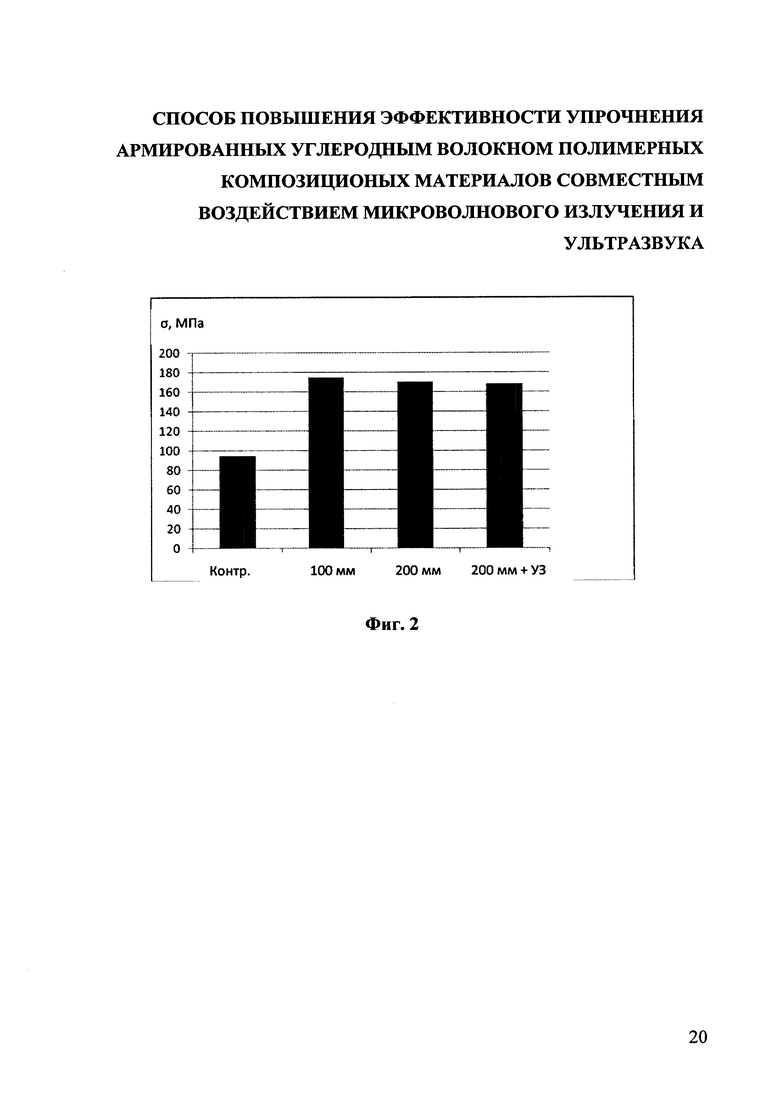

Фиг. 2. Изгибные напряжения σF в контрольном образце и образцах, обработанных в течение 1 минуты на дистанции 100 и 200 мм от плоскости раскрытия рупорной антенны в том числе с воздействием ультразвука.

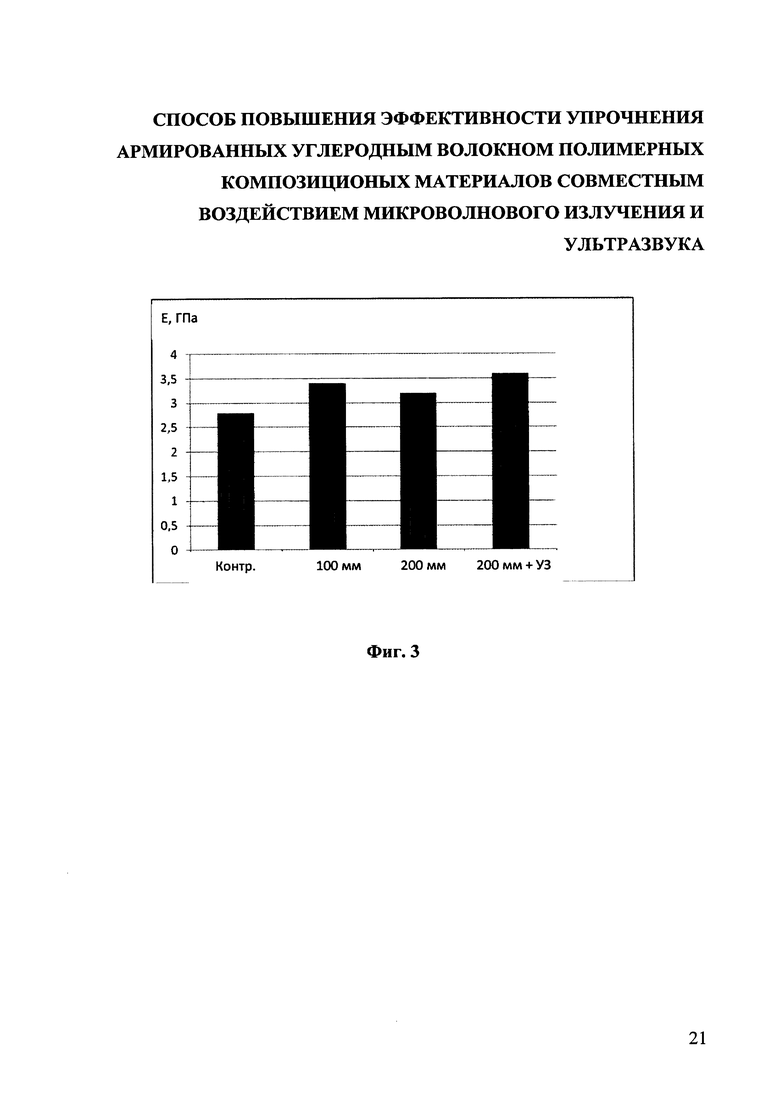

Фиг. 3. Модуль упругости Е при изгибе в контрольном образце и образцах, обработанных в течение 1 минуты на дистанции 100 и 200 мм от плоскости раскрытия рупорной антенны в том числе с воздействием ультразвука.

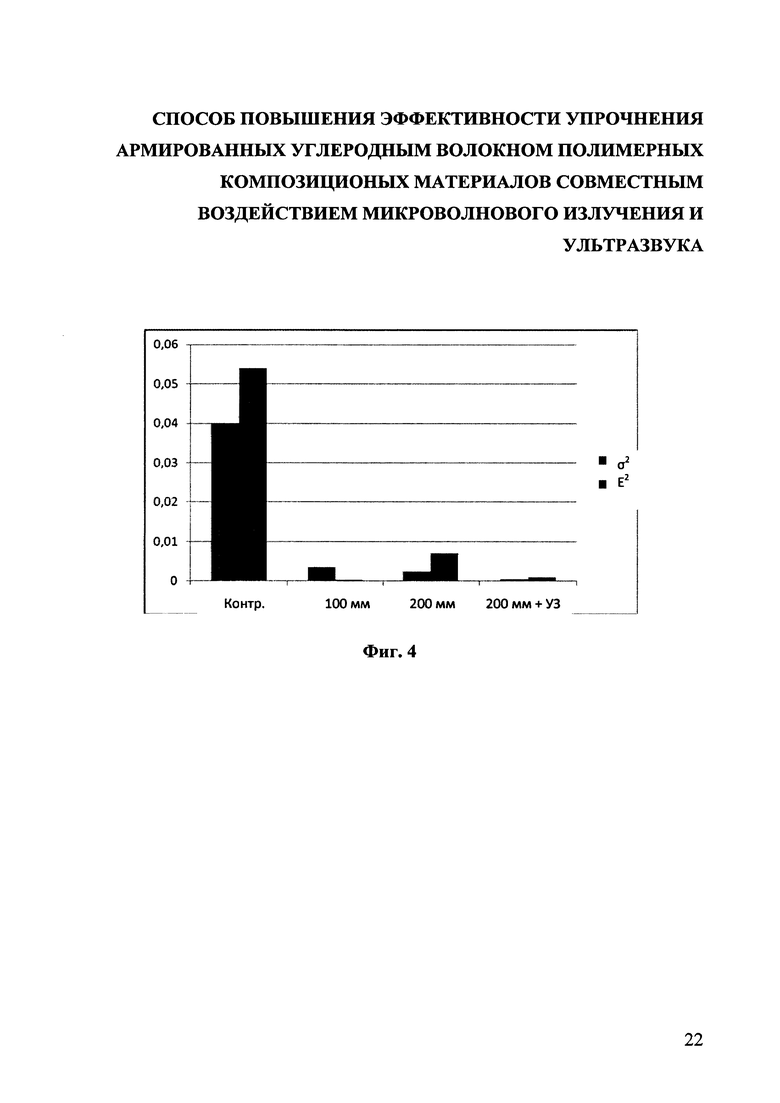

Фиг. 4. Дисперсии напряжений изгиба σ2 и модуля упругости Е2 при изгибе контрольных и обработанных образцов на дистанции 100 и 200 мм от плоскости раскрытия рупорной антенны в том числе с воздействием ультразвука.

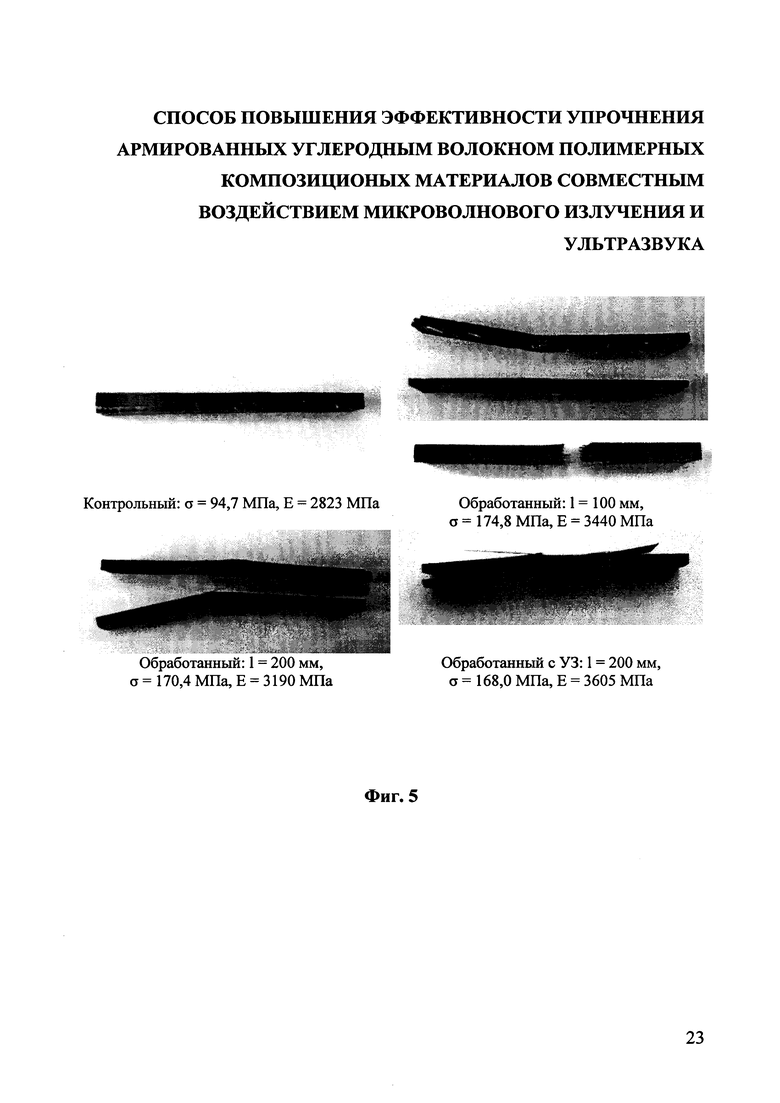

Фиг. 5. Внешний вид образцов после испытаний: контрольного, обработанных на дистанции 100 и 200 мм, на дистанции 200 мм с воздействием ультразвука.

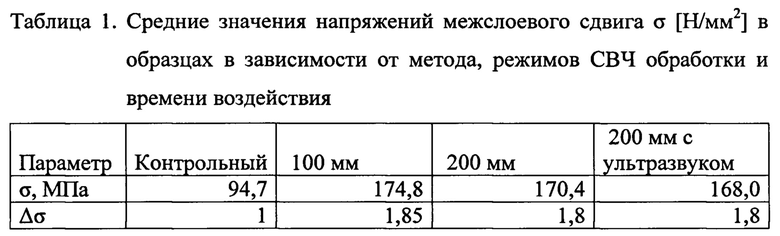

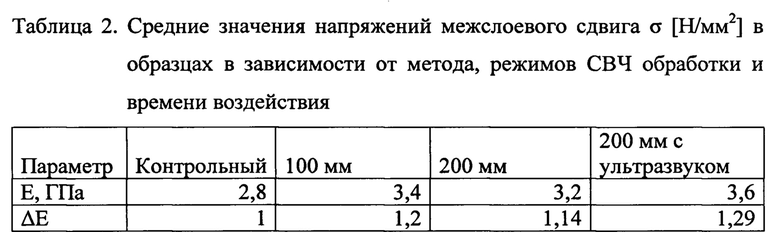

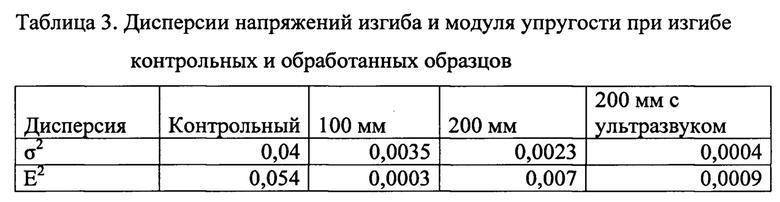

Результаты испытаний образцов представлены также в табл. 1-3.

Способ осуществляют следующим образом.

Формируют композиционную структуру изделия путем укладки требуемого количества необходимым образом ориентированных слоев армирующих углеродных волокон с пропиткой слоев эпоксидной смолой ЭД-20 или другим связующим, например - полиамидом или клеевым связующим ВК-51. Затем проводят формообразование изделия в соответствии с требованиями чертежа путем обжатия по специальной прессформе. Для отверждения матрицы в основное связующее вводят отвердитель для получения необходимых механических характеристик. В частности, для эпоксидной смолы ЭД-20 с отвердителем ПЭПА соотношение отвердителя и основного состава составляет от 1:10 до 1:5. Для облегчения смешивания смолу нагревают для уменьшения вязкости на водяной бане. При этом емкость со смолой опускают в воду и нагревают до температуры 50-60°С. Процесс смешивания компонентов эпоксидного материала начинают с добавления пластификатора ДБФ или ДЭГ-1. Смесь эпоксидной смолы с ДБФ медленно нагревают, при применении ДЭГ-1 - перемешивают. Для более тщательного смешивания используют специальные миксеры. Пропорция эпоксидной смолы и пластификатора подбирается в зависимости от требуемой пластичности, но чаще всего доля пластификатора составляет 5-10%. Перед введением отвердителя смесь эпоксидной смолы с пластификатором остужают до 30°С, чтобы не допустить ее закипания. Для равномерного растворения отвердителя в смоляной части и обеспечения однородного отверждения производят постоянное перемешивание. Для качественного смешения отвердитель наливают постепенно, очень медленно тонкой струйкой, при постоянном перемешивании смоляной части. Обычная температура отверждения составляет (20-24)°С (Эпоксидная смола, применение и свойства URL: http://er-ka.ru/epoksidnaya-smola-primenenie-i-svoystva/, дата последнего обращения 03.06.2018 г.; Бондалетова Л.И. Полимерные композиционные материалы (часть 1): учебное пособие / Л.И. Бондалетова, В.Г. Бондалетов. - Томск: Изд-во Томского политехнического университета, 2013. - 118 с.; Алентьев А.Ю. Связующие для полимерных композиционных материалов: учебное пособие / А.Ю. Алентьев, М.Ю.Яблокова. - М.: Изд-во МГУ имени М.В. Ломоносова, 2010. - 70 с.; Зеленский Э.С. Армированные пластики - современные конструкционные материалы / Э.С. Зеленский, А.И. Куперман, Ю.А. Горбаткина, и др. // Рос. хим. ж. (Ж. Рос. хим. об-ва им. Д.И. Менделеева), 2001. - т. XLV, №2 - С. 56-74). Окончательно сформированное изделие помещают в условия комплексного воздействия: под рупорную излучающую антенну СВЧ технологической установки и вводят в силовой контакт с изделием ультразвуковые волноводы. Источники ультразвука располагают по обе стороны от рупора излучающей антенны за ее плоскостью в тыльной зоне на расстоянии друг от друга, кратном целому числу длин волн в данном типе полимерного композиционного материала. При помощи источников ультразвука и волноводов изделию сообщают колебания с промышленной ультразвуковой частотой 22-44 кГц в виде изгибных волн, пучности которых совпадают с областями минимальной напряженности микроволнового поля в диаграмме направленности, а узловые точки совмещают с областями максимальной напряженности микроволнового поля. Одновременно воздействуют на изделие микроволновым излучением в течение времени 2-3 минуты, достаточном для протекания структурной перестройки без нагрева, приводящего к деструкции материала. При необходимости обработки объектов больших размеров и сложной формы во время воздействия осуществляют одновременное перемещение волноводов и излучающей антенны по поверхности изделия во взаимно перпендикулярных плоскостях, обеспечивая равномерное ее облучение. Пример реализации способа.

Для осуществления способа использовали технологическую СВЧ установку типа «Жук-2-02» производства ООО «АгроЭкоТех» (г. Обнинск Калужской обл.) с частотой излучения 2450 МГц и мощностью магнетрона 1200 Вт и ультразвуковой генератор мощностью 100 Вт, подключенный к пьезокерамическому ультразвуковому преобразователю расчетной резонансной частотой 22 кГц. Схема генератора позволяла осуществлять регулировку частоты выходного напряжения в диапазоне 21-25 кГц. В преобразователе использована пьезокерамика марки ЦТС-19 диаметром 52 мм. Активная и пассивная накладки выполнены соответственно из титанового сплава ВТ-3-1 и стали 40Х. Длина преобразователя равнялась длине волны ультразвуковых колебаний на данной частоте. К активной накладке подсоединяли волновод из алюминиевого сплава Д16Т длиной в половину длины волны (120 мм) и диаметром 20 мм. Перед излучающей рупорной антенной на волноводе, расположенном вне ближней зоны излучения, закрепляли образцы в виде пластин из квазиизотропного полимерного композиционного материала, армированного углеродными волокнами, толщиной 5 мм. Резонансная частота полученной колебательной системы составляла 21300 Гц. Амплитуда колебаний волновода равнялась 10-12 мкм, образца - 2-4 мкм. Осуществляли СВЧ обработку образцов с одновременным воздействием ультразвука и без ультразвука. Напряженность электромагнитного поля регулировали установкой дистанции между плоскостью раскрытия антенны и поверхностью образца, равной 100 и 200 мм. Время обработки устанавливали равным 1 и 2 минутам. После обработки из пластин вырезали образцы в виде балок длиной и шириной соответственно 70 и 9,5 мм. Толщина во всех случаях оставалась равной 5 мм.

Проводили испытания обработанных образцов в сравнении с контрольными на межслоевой сдвиг, как наиболее часто использующиеся для оценки эксплуатационных характеристик слоистых угле- и стеклопластиков. Использовали установку, оснащенную тензометрическими датчиками усилий и червячным механизмом нагружения. Сигналы с датчиков передавались через аналогово-цифровой преобразователь (АЦП) в компьютер. Обработка результатов измерения нарастания приложенной к образцу нагрузки по специальной заложенной в установке программе Lab VIEW (г. Орел) позволила получить графики нагрузки (изгибающего момента) в динамике от приложения до разрушения образца. Расстояние между опорами оснастки, на которую устанавливали испытуемый образец, составляло 60 мм.

Соответственно с экрана монитора установки считывали значения нагружающего момента. Измерения останавливали после потери образцом целостности. Предельную нагрузку определяли как среднюю величину по нескольким значениям нагружающего момента согласно полученному графику от момента прекращения стабильного нарастания его величины до момента спада не менее, чем на 15%.

Внутренние напряжения вычисляли по стандартной, принятой в сопротивлении материалов, методике через нагружающую силу и момент сопротивления поперечного сечения образца-балки. Одновременно измеряли изгибную деформацию образцов и по полученным данным изгибающей нагрузки вычисляли модуль упругости при межслоевом сдвиге.

Соответственно лучшими показателями считали максимальные разрушающие напряжения и максимальный модуль упругости. Дополнительно оценивали дисперсию указанных параметров в партии из 5-и образцов, обрабатываемых при одинаковых условиях.

Результаты практической реализации способа иллюстрируются графиками Фиг. 2 - Фиг. 4 и фотографиями Фиг. 5.

Анализ табл. 1 и 2, а также графиков Фиг. 2 и 3 позволяет сделать вывод, что ультразвуковое воздействие практически не влияет на напряжения межслоевого сдвига. В целом обеспечивается повышение прочности по сравнению с контрольными образцами на (80-85)%. Более значимое отличие заключается при рассмотрении модуля упругости при межслоевом сдвиге: при СВЧ обработке с одновременным воздействием ультразвука увеличение данного параметра составляет 29%, что на (13-8)% превышает эффективность отдельной СВЧ обработки в зависимости от режимов.

Основной эффект, достигаемый при совмещенной СВЧ и ультразвуковой обработке заключается в снижении разброса (дисперсии) значений предельных напряжений и модуля упругости при межслоевом сдвиге (Фиг. 4, табл. 3).

Видно, что по сравнению с контрольными образцами дисперсии предельных напряжений и модуля упругости в образцах, подвергнутых СВЧ обработке, снижаются на порядок. Дисперсии указанных параметров в образцах, прошедших совмещенную СВЧ и ультразвуковую обработку снижены еще дополнительно в 5-8 раз.

Внешний вид образцов после испытаний также свидетельствует об изменении характера разрушения после совмещенного воздействия микроволнового излучения и ультразвука. Контрольный образец после деформаций практически сохраняет прямолинейную форму и находится в начальной стадии расслоения (Фиг. 5а). При этом его предельные напряжения и модуль упругости значимо меньше, чем у обработанных в микроволновом поле образцов. Образцы, прошедшие микроволновую обработку (Фиг. 5б и в), в процессе испытаний разделяются на продольные слои, один из которых сохраняет в основном целостность, а другой полностью изгибно разрушен. При этом они характеризуются большими значениями предельных напряжений и модуля упругости. Но, по видимому для них характерно повышение твердости и хрупкости матрицы, что и проявляется в расслоении. Образец, прошедший совмещенную ультразвуковую и микроволновую обработку (Фиг. 5г), имеет вид в целом сходный с контрольным образцом: сохранена прямолинейность формы и полного расслоения не произошло. При этом наблюдается отмеченное выше существенное увеличения модуля упругости по сравнению с обычной микроволновой обработкой. По видимому, высокочастотные волновые механические процессы в матрице способствуют релаксации дополнительных термических напряжений, образованию дополнительных связей с волокнами и сшивок, что сохраняет целостность материала и его упругопластические свойства.

Таким образом, экспериментально установлено, что обработка окончательно сформированных образцов армированного углеродными волокнами полимерного композиционного материала в СВЧ электромагнитном поле частотой 2450 МГц на дистанции 190-210 мм в течение 2 минут с одновременным воздействием ультразвуковых колебаний частотой 21300 Гц и амплитудой 2-4 мкм обеспечивает по сравнению со способами обычной микроволновой обработки увеличение модуля упругости при межслоевом сдвиге на (8-13)% в зависимости от режимов СВЧ воздействия при одновременном снижении дисперсии напряжений и модуля упругости в 5-8 раз.

Тем самым решается поставленная проблема - обеспечивается повышение качества изделий из отвержденных армированных углеродными волокнами полимерных композиционных материалов и эффективность технологии их СВЧ модифицирования.

Изобретение относится к технологии изготовления изделий из армированных углеродным волокном полимерных композиционных материалов, а именно к электрофизическому упрочнению окончательно сформированных изделий различной сложности, и может быть использовано при изготовлении деталей транспортных машин, в частности - летательных аппаратов, к прочности и выносливости которых предъявляются повышенные требования. Способ повышения эффективности микроволновой обработки, использующий комплексное воздействие на обрабатываемый объект энергии микроволнового поля и энергии ультразвуковых колебаний, заключается в том, что ультразвуковые колебания возбуждают в обрабатываемом объекте в виде изгибных волн, пучности которых совпадают с областями минимальной напряженности микроволнового поля в диаграмме направленности излучающей антенны, а узловые точки совмещают с областями максимальной напряженности микроволнового поля, при этом источники ультразвука располагают по обе стороны от рупора излучающей антенны за ее плоскостью в тыльной зоне на расстоянии друг от друга, кратном целому числу длин волн в данном типе полимерного композиционного материала, а ультразвуковые волноводы вводят в силовой контакт с поверхностью обрабатываемого объекта. При необходимости обработки объектов больших размеров и сложной формы ультразвуковые волноводы и излучающую рупорную антенну синхронно перемещают в двух взаимно перпендикулярных плоскостях для равномерного ультразвукового и микроволнового воздействия на всю обрабатываемую поверхность. Технический результат изобретения заключается в увеличении прочностных характеристик по модулю упругости при межслоевом сдвиге на (8-13)% и снижении дисперсии (повышении стабильности обработки партии изделий) данного параметра и предельных напряжений в окончательно сформированных конструкциях из отвержденных многослойных композиционных материалов, армированных углеродным волокном, в 5-8 раз за счет применения совмещенной с ультразвуковым воздействием микроволновой обработкой окончательно сформированного изделия. 1 з.п. ф-лы, 3 табл., 1 пр., 5 ил.

1. Способ повышения эффективности упрочнения армированных углеродным волокном полимерных композиционных материалов, использующий комплексное воздействие на обрабатываемый объект энергии микроволнового поля и энергии ультразвуковых колебаний, отличающийся тем, что ультразвуковые колебания возбуждают в обрабатываемом объекте в виде изгибных волн, пучности которых совпадают с областями минимальной напряженности микроволнового поля в диаграмме направленности излучающей антенны, а узловые точки совмещают с областями максимальной напряженности микроволнового поля, при этом источники ультразвука располагают по обе стороны от рупора излучающей антенны за ее плоскостью в тыльной зоне на расстоянии друг от друга, кратном целому числу длин волн в данном типе полимерного композиционного материала, а ультразвуковые волноводы вводят в силовой контакт с поверхностью обрабатываемого объекта.

2. Способ по п. 1, отличающийся тем, что при необходимости обработки объектов больших размеров и сложной формы ультразвуковые волноводы и излучающую рупорную антенну синхронно перемещают в двух взаимно перпендикулярных плоскостях для равномерного ультразвукового и микроволнового воздействия на всю обрабатываемую поверхность.

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОЙ СТРУКТУРЫ ИЗ АРМИРОВАННОГО ВОЛОКНОМ ТЕРМОПЛАСТИЧНОГО МАТЕРИАЛА | 2009 |

|

RU2497669C2 |

| УСТАНОВКА ДЛЯ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ СТЕРЖНЯ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2009 |

|

RU2412813C1 |

| СПОСОБ ПОЛУЧЕНИЯ АРМИРОВАННЫХ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 1997 |

|

RU2135530C1 |

| МОНОВИНИЛОВЫЕ АРОМАТИЧЕСКИЕ ПОЛИМЕРЫ, НАГРЕВАЕМЫЕ МИКРОВОЛНОВЫМ ИЗЛУЧЕНИЕМ | 2008 |

|

RU2438867C1 |

| ВОЛОКОННО-ОПТИЧЕСКИЙ ОСВЕТИТЕЛЬ | 2002 |

|

RU2244871C2 |

| US 5338611 A1, 16.08.1994. | |||

Авторы

Даты

2019-04-08—Публикация

2018-07-05—Подача