Изобретение относится к неразрушающему контролю изделий и может быть использовано для обнаружения дефектов (трещин) в роторах турбин, валах и других подобных вращающихся элементах машин.

Целью изобретения является расширение эксплуатационных возможностей и упрощение контроля.

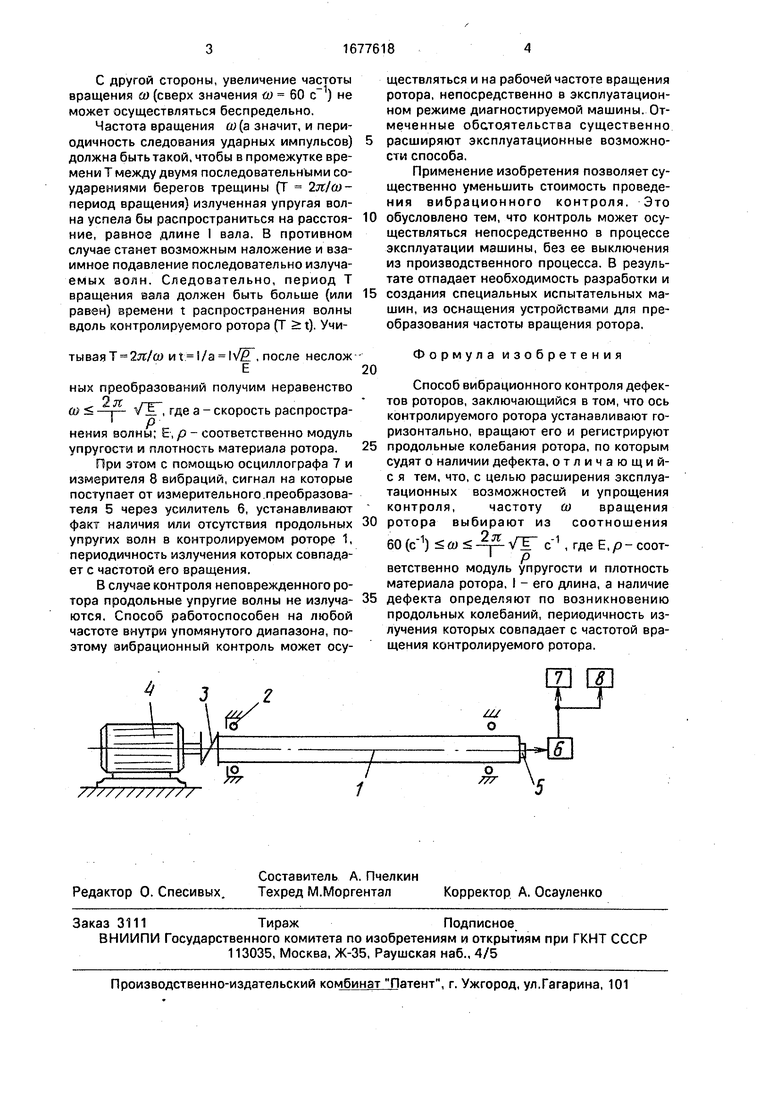

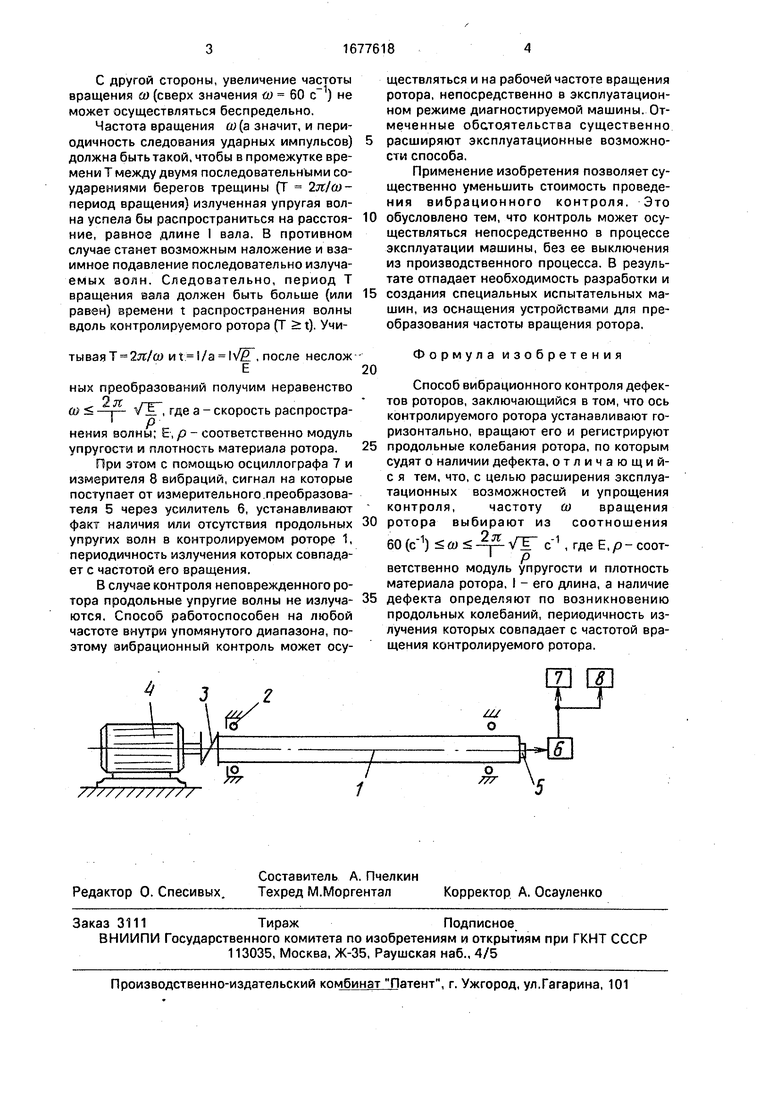

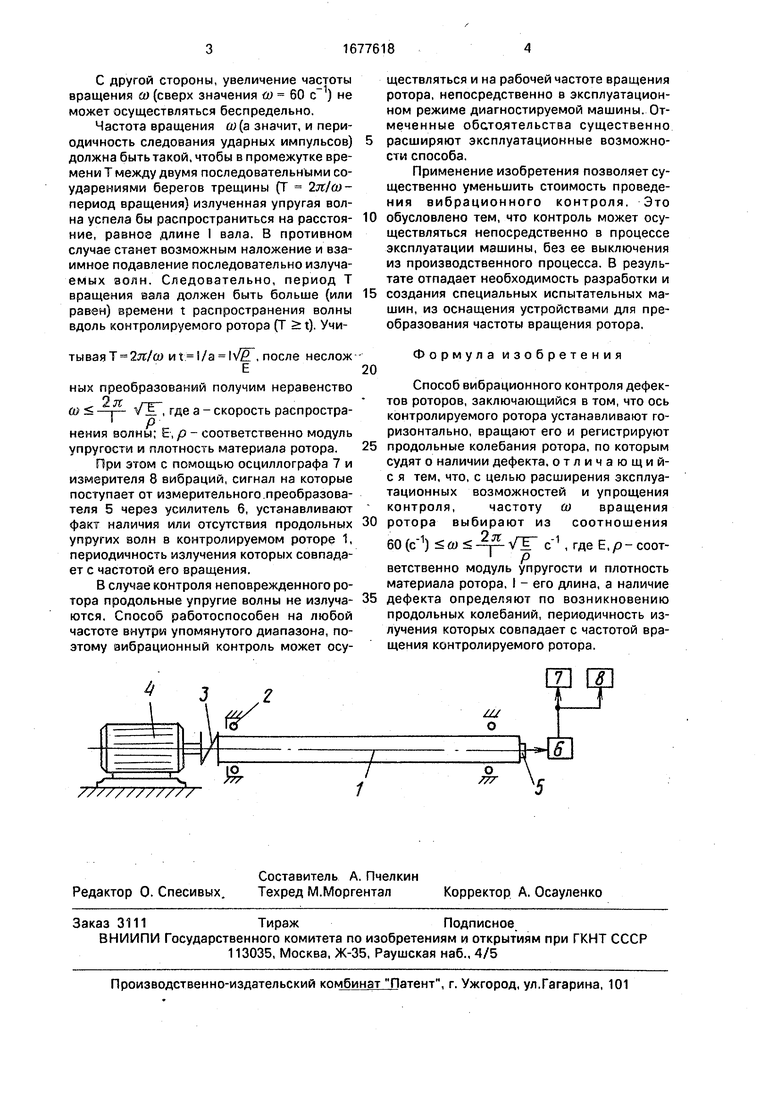

На чертеже изображена структурная схема устройства для осуществления вибрационного контроля дефектов роторов.

Контролируемый ротор 1 установлен в подшипниках 2 и через муфту 3 кинематически связан с приводным электродвигателем 4. Продольные упругие волны регистрируются измерительным преобразователем 5, сигнал с которого через усилитель 6 подается на осциллограф 7 и измеритель 8 вибраций.

Вибрационный контроль дефектов роторов осуществляют следующим образом.

Контролируемый ротор 1 (см. чертеж) устанавливают горизонтально и с помощью

электродвигателя 4 приводят его во вращательное движение с частотой ш, которую выбирают в пределах диапазона

60 О)

Р

2Л ST (с 1).

Частотой совращения дефектного ротора определяется продолжительность во времени смыкания берегов трещины. При слишком медленном вращении поврежденного ротора процесс схлопывания берегов трещины растягивается во времени и поэтому смыкание трещины можно считать близким к квазистатическому (безударному). Отсутствие же соударений при смыкании трещины практически исключает возможность излучения продольных упругих волн в дефектном роторе. Экспериментально установлено, что стабильное излучение продольных упругих волн начинается при частоте вращения и, большей или равной 60 ).

С другой стороны, увеличение частоты вращения а) (сверх значения и 60 с ) не может осуществляться беспредельно.

Частота вращения со (а значит, и периодичность следования ударных импульсов) должна быть такой, чтобы в промежутке времени Т между двумя последовательными соударениями берегов трещины (Т 2я/(О- период вращения) излученная упругая волна успела бы распространиться на расстояние, равное длине I вала. В противном случае станет возможным наложение и взаимное подавление последовательно излучаемых волн. Следовательно, период Т вращения вала должен быть больше (или равен) времени t распространения волны вдоль контролируемого ротора (Т t). Учитывая Т 2лг/о Ht l/a lVZT, после неслож

Е

ных преобразований получим неравенство

п

ш -I- VJE., где а - скорость распростра Р нения волны; Е.р - соответственно модуль

упругости и плотность материала ротора.

При этом с помощью осциллографа 7 и измерителя 8 вибраций, сигнал на которые поступает от измерительного преобразователя 5 через усилитель 6, устанавливают факт наличия или отсутствия продольных упругих волн в контролируемом роторе 1, периодичность излучения которых совпадает с частотой его вращения.

В случае контроля неповрежденного ротора продольные упругие волны не излуча ются, Способ работоспособен на любой частоте внутри упомянутого диапазона, поэтому вибрационный контроль может осу,-

ществляться и на рабочей частоте вращения ротора, непосредственно в эксплуатационном режиме диагностируемой машины. Отмеченные обстоятельства существенно

расширяют эксплуатационные возможности способа.

Применение изобретения позволяет существенно уменьшить стоимость проведения вибрационного контроля. Это

обусловлено тем, что контроль может осуществляться непосредственно в процессе эксплуатации машины, без ее выключения из производственного процесса. В результате отпадает необходимость разработки и

создания специальных испытательных машин, из оснащения устройствами для преобразования частоты вращения ротора.

20

25

30

35

Формула изобретения

Способ вибрационного контроля дефектов роторов, заключающийся в том, что ось контролируемого ротора устанавливают горизонтально, вращают его и регистрируют продольные колебания ротора, по которым судят о наличии дефекта, отличающий- с я тем, что, с целью расширения эксплуатационных возможностей и упрощения контроля, частоту ш вращения ротора выбирают из соотношения

,-т

60(с 1) ш

2л:

v Р

-1

с , где Е,р-соответственно модуль упругости и плотность материала ротора, I - его длина, а наличие дефекта определяют по возникновению продольных колебаний, периодичность излучения которых совпадает с частотой вращения контролируемого ротора.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ вибрационного контроля дефектов роторов | 1986 |

|

SU1341510A1 |

| Способ вибрационного контроля роторов | 1985 |

|

SU1262364A1 |

| Способ неразрушающего контроля прочности изделий | 1987 |

|

SU1415116A1 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ ДЕФЕКТОСКОПИИ ВРАЩАЮЩИХСЯ ДЕТАЛЕЙ | 1995 |

|

RU2085935C1 |

| Способ ультразвукового контроля сварных соединений изделий | 1987 |

|

SU1439485A1 |

| Способ вибрационного контроля зазоров в конструкциях изделий | 2023 |

|

RU2830992C1 |

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ ЦЕЛОСТНОСТИ ВРАЩАЮЩЕЙСЯ ЭЛЕКТРОПРОВОДНОЙ ДЕТАЛИ | 1988 |

|

SU1839966A1 |

| Способ контроля дефектности цилиндрического изделия | 1990 |

|

SU1772730A1 |

| СПОСОБ ПОВЫШЕНИЯ ДОСТОВЕРНОСТИ УЛЬТРАЗВУКОВОГО НЕРАЗРУШАЮЩЕГО ДЕФЕКТОСКОПИЧЕСКОГО КОНТРОЛЯ | 2013 |

|

RU2548692C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ДЕФЕКТНОСТИ СТРУКТУРЫ МАТЕРИАЛА ИЗДЕЛИЙ | 1987 |

|

SU1454075A1 |

Изобретение относится к неразрушающему контролю изделий и может быть использовано для обнаружения дефектов (трещин) в роторах турбин, валах и других подобных вращающихся элементах машин. Целью изобретения является расширение эксплуатационных возможностей и упрощение контроля. Контролируемый ротор устанавливают горизонтально и приводят его во вращательное движение с частотой д которую выбирают в пределах диапазона 60 а) 1 л/1 VE//O () - где Е, р -- соответственно модуль упругости и плотность материала ротора, I - длина ротора. Дефектность определяют по возникновению в контролируемом роторе продольных упругих волн, периодичность излучения которых совпадает с частотой его вращения. 1 ил.

| Авторское свидетельство СССР | |||

| Способ вибрационного контроля роторов | 1985 |

|

SU1262364A1 |

Авторы

Даты

1991-09-15—Публикация

1989-03-30—Подача