Изобретение относится к неразрушающему контролю и может быть использовано для диагностики изделий по параметрам их колебаний. В современном машиностроении и в ремонтном производстве при неразрушающем контроле изделий используются способы, позволяющие контролировать изделия по параметрам их колебаний. Например, при помощи метода вынужденных колебаний, который позволяет контролировать частоту собственных колебаний изделия и, в зависимости от ее величины, определять различные свойства изделия и контролировать его дефектность. Однако эти способы не позволяют с достаточной точностью контролировать дефектность изделий, частота собственных колебаний которых изменяется в малых пределах в зависимости от дефектов.

Известен способ контроля дефектности изделия, заключающийся в том, что в изделии возбуждают вынужденные колебания, при этом задают максимальную амплитуду колебаний возмущающей силы и производят регулировку ее частоты до взаимодействия колебаний этой силы с собственными колебаниями изделия в зоне отклика его частоты собственных колебаний, которое фиксируют по возрастанию амплитуды результирующих колебаний относительно заданной максимальной амплитуды. Определяют параметры этих колебаний, по которым судят о дефектности изделия. Однако этот способ также не позволяет контролировать дефектность изделий, частота собственных колебаний которых изменяется в малых пределах в зависимости от величины дефектов и поэтому не обладает достаточной точностью.

Известен способ контроля дефектности изделия, заключающийся в том, что прикладывают к поверхности изделия точечную возбуждающую силу, перемещают точку приложения силы по поверхности изделия, возбуждают резонансные колебания изделия, измеряют характеристики колебаний поверхности изделия, по которым судят о его дефектности. Однако этот способ не позволяет контролировать дефектность изделий с достаточной достоверностью.

VI V|

ю

VI

СА

О

Известен также способ вибрационного контроля полых цилиндрических изделий, заключающийся в том, что прикладывают к поверхности изделия точечную возбуждающую силу, возбуждают изгибные резонансные колебания изделия по форме с двумя или более узловыми диаметрами, точку приложения возбуждающей силы перемещают по окружности поверхности изделия между двумя первоначальными положениями пучностей колебаний, измеряют амплитуду колебаний и учитывают ее при определении дефектности изделия.

Этот способ является наиболее близким к предлагаемому. Однако этот способ не обладает достаточной чувствительностью и поэтому при помощи него невозможно контролировать дефекты на ранней стадии их образования.

Целью настоящего изобретения является повышение чувствительности контроля дефектов на ранней стадии их появления в изделии.

Поставленная цель достигается тем, что известный способ контроля дефектности цилиндрического изделия, заключающийся в том. что к поверхности изделия прикладывают точечную возбуждающую силу, возбуждают изгибные резонансные колебания изделия по форме с двумя или более узловыми диаметрами, перемещают точку при- ложения возбуждающей силы по окружности поверхности изделия между двумя первоначальными положениями пучностей колебаний, измеряют амплитуду колебаний и учитывают ее при определении дефектности изделия, дополняют следующими операциями: дополнительно, при изменении амплитуды колебаний, изменяют возбуждающую силу до нуля, затем плавно увеличивают ее до момента скачкообразного возрастания амплитуды колебаний поверхности изделия, измеряют эту величину возбуждающей силы и по ней судят о дефектности изделия.

Дополнительно введенные операции позволяют, используя при контроле в качестве информативного параметра величину возбуждающей силы, значительно повысить чувствительность контроля, тем самым увеличить точность в определении (визъятии их из эксплуатации) изделий с дефектами на стадии их образования.

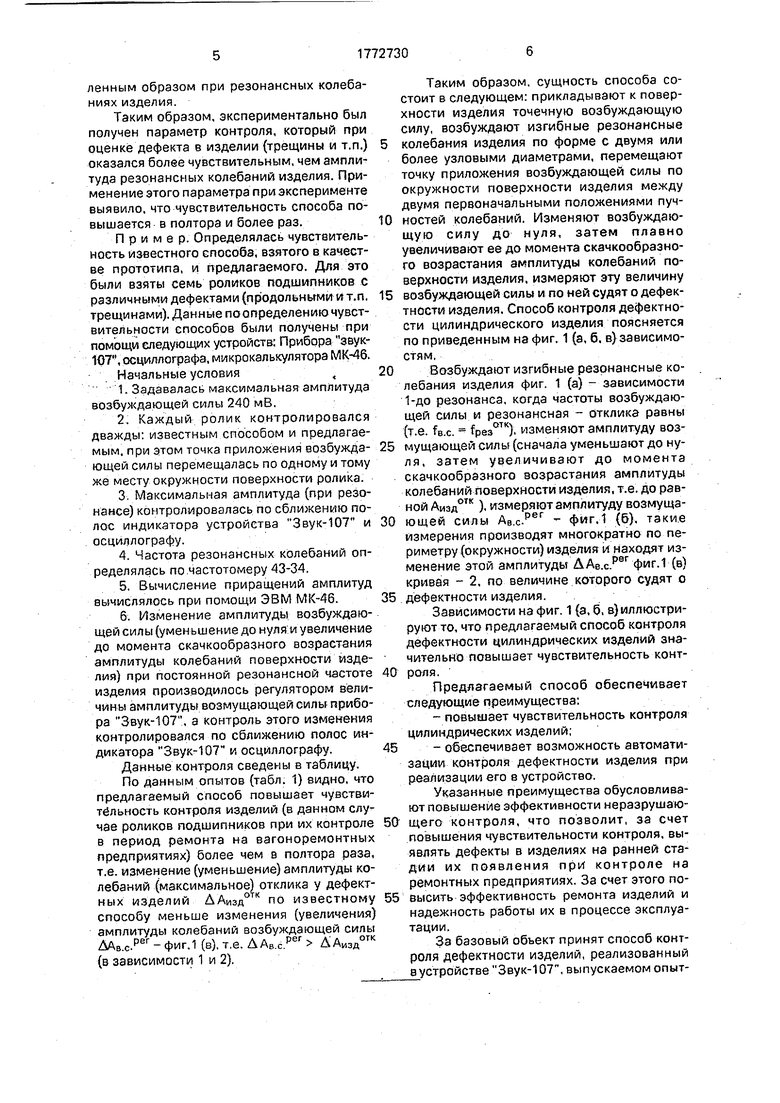

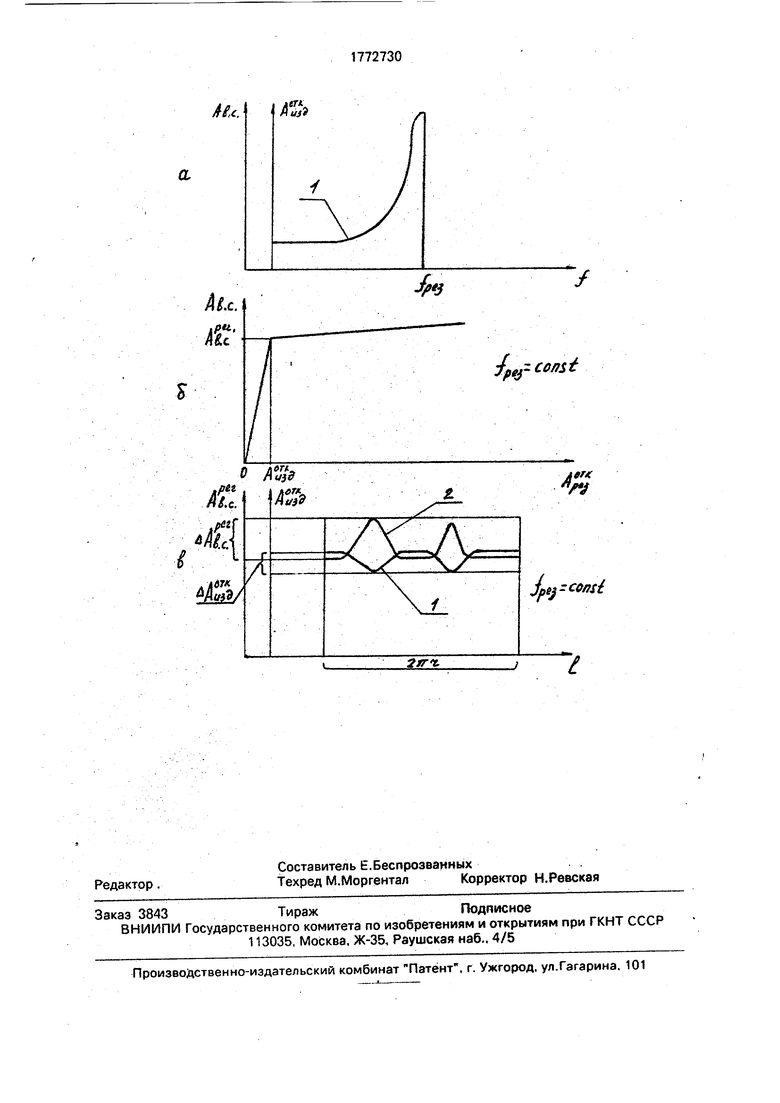

На чертеже приведены: амплитудно-частотная зависимость изделия (а), зависимость колебаний возбуждающей силы от амплитуды колебаний изделия при резонансе - (б), зависимость амплитуд колебаний возбуждающей силы и изделия (при перемещении точки возбуждающей силы по окружности поверхности дефектного изделия, длина которой равна 2л г, где г - радиус изделия) (в).

Как в процессе изготовления, так и в

процессе эксплуатации изделий возникают дефекты, связанные в первом случае с нарушением технологии изготовления изделий, а во втором - в связи с контактными циклическими нагрузками на их поверхность (трещины, забоины, деформации и т.п.).

В период ремонта изделий на ремонтных предприятиях контролируют их дефектность различными способами.

В том числе для целей контроля применяют акустические виды неразрушающего контроля, например, метод вынужденных колебаний. Однако существующие методы контроля недостаточно эффективны и не позволяют выявить дефекты изделий на ранней стадии их образования, что обусловливает пропуск дефектных изделий. При дальнейшей эксплуатации этого изделия возникает преждевременный выход его из строя, а в связи с этим выход из строя

узла и механизма в целом, что порождает дополнительные затраты на восстановление брака.

Дефекты как металлургического, так и эксплуатационного происхождения обусловливают изменение структуры материала изделия и в связи с этим его свойств, например, параметров колебаний поверхности изделия, возбуждаемых точечной силой. Если изделие подвергается действию

внешней периодической возбуждающей силы, то амплитуда его колебаний определяется величиной этой силы, упругими свойствами изделия, а также соотношением частот внешней силы и частоты собственных

колебаний изделия.

Частота собственных колебаний изделия, а также его амплитуда определяется формой изделия, его размерами: длиной, шириной, толщиной (диаметром). Кроме того эти параметры зависят: от модулей упругости, плотности и коэффициента Пуассона контролируемого материала, а также наличия всевозможных дефектов. Однако, как частота собственных колебаний изделия,

так и его максимальная амплитуда при резонансе изменяется в очень малых пределах от величины дефектов поверхности изделия.

При экспериментальных исследованиях

было выявлено, что наиболее чувствительным параметром контроля и изменяющимся в более широких пределах, чем амплитуда колебаний поверхности изделия, при резонансных колебаниях является амплитуда

возбуждающей силы, настроенная определенным образом при резонансных колебаниях изделия.

Таким образом, экспериментально был получен параметр контроля, который при оценке дефекта в изделии (трещины и т.п.) оказался более чувствительным, чем амплитуда резонансных колебаний изделия. Применение этого параметра при эксперименте выявило, что чувствительность способа повышается в полтора и более раз.

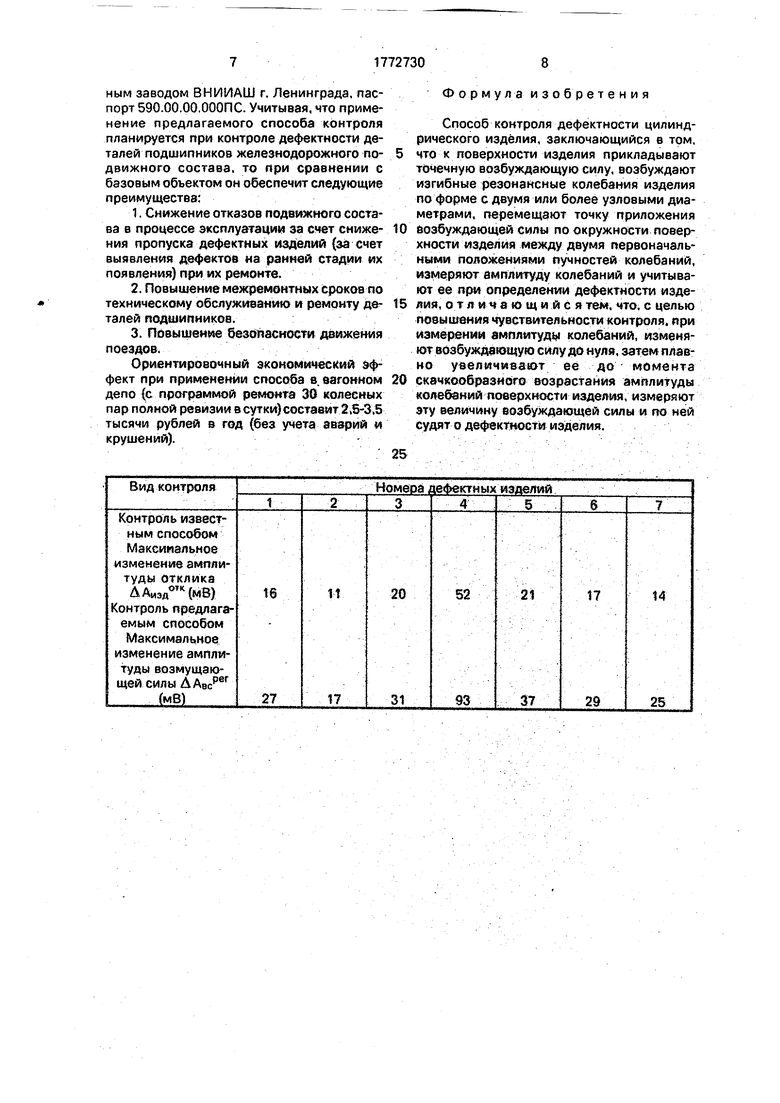

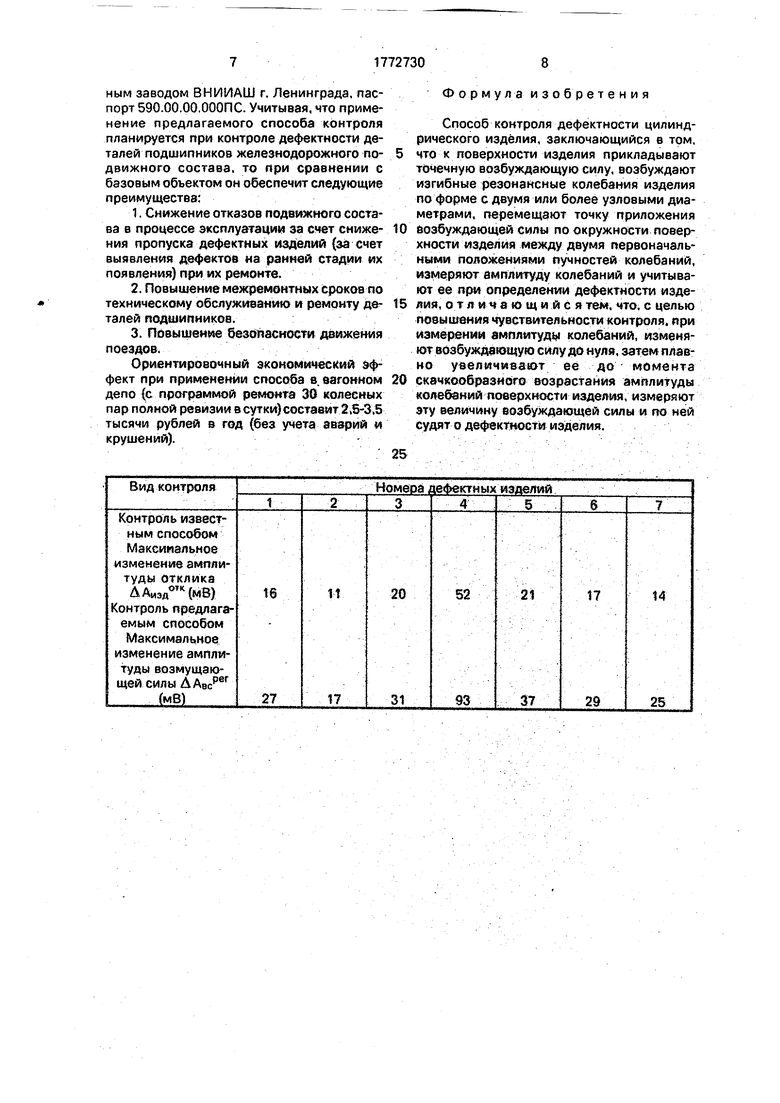

Пример. Определялась чувствительность известного способа, взятого в качестве прототипа, и предлагаемого. Для это были взяты семь роликов подшипников с различными дефектами (продольными и т.п. трещинами). Данные поопределению чувствительности способов были получены при помощи следующих устройств: Прибора звук- 107, осциллографа, микрокалькулятора МК-46.

Начальные условия€

1.Задавалась максимальная амплитуда возбуждающей силы 240 мВ.

2.Каждый ролик контролировался дважды: известным способом и предлагаемым, при этом точка приложения возбуждающей силы перемещалась по одному и тому же месту окружности поверхности ролика.

3 Максимальная амплитуда (при резонансе) контролировалась по сближению полос индикатора устройства Звук-107 и осциллографу.

4.Частота резонансных колебаний определялась по частотомеру 43-34.

5.Вычисление приращений амплитуд вычислялось при помощи ЭВМ МК-46.

6.Изменение амплитуды возбуждающей силы (уменьшение до нуля и увеличение до момента скачкообразного возрастания амплитуды колебаний поверхности изделия) при постоянной резонансной частоте изделия производилось регулятором величины амплитуды возмущающей силы прибора Звук-107, а контроль этого изменения контролировался по сближению полос индикатора Звук-107 и осциллографу.

Данные контроля сведены в таблицу.

По данным опытов (табл. 1) видно, что предлагаемый способ повышает чувствительность контроля изделий (в данном случае роликов подшипников при их контроле в период ремонта на вагоноремонтных предприятиях) более чем в полтора раза, т.е. изменение (уменьшение) амплитуды колебаний (максимальное) отклика у дефектных изделий ДАшд0™ по известному способу меньше изменения (увеличения) амплитуды колебаний возбуждающей силы Мв с-рег - Фиг. 1 (в), т.е. А Ав с рег Д АИЗдотк (в зависимости 1 и 2).

Таким образом, сущность способа состоит в следующем: прикладывают к поверхности изделия точечную возбуждающую силу, возбуждают изгибные резонансные колебания изделия по форме с двумя или более узловыми диаметрами, перемещают точку приложения возбуждающей силы по окружности поверхности изделия между двумя первоначальными положениями пуч0 ностей колебаний. Изменяют возбуждающую силу до нуля, затем плавно увеличивают ее до момента скачкообразного возрастания амплитуды колебаний поверхности изделия, измеряют эту величину

5 возбуждающей силы и по ней судят о дефектности изделия. Способ контроля дефектности цилиндрического изделия поясняется по приведенным на фиг. 1 (а, 6. в)зависимостям.

0 Возбуждают изгибные резонансные колебания изделия фиг. 1 (а) - зависимости 1-до резонанса, когда частоты возбуждающей силы и резонансная - отклика равны (т.е. fB.c. - fpes0™). изменяют амплитуду воз5 мущающей силы (сначала уменьшают до нуля, затем увеличивают до момента скачкообразного возрастания амплитуды колебаний поверхности изделия, т.е. до равной Аиэдотк ), измеряют амплитуду возмуща0 ющей силы АВс.рег - фиг.1 (б), такие измерения производят многократно по периметру (окружности) изделия и находят изменение этой амплитуды ДАе.с.рег фиг.1 (в) кривая - 2, по величине которого судят о

5 дефектности изделия.

Зависимости на фиг. 1 (а, б. в) иллюстрируют то, что предлагаемый способ контроля дефектности цилиндрических изделий значительно повышает чувствительность конт0 роля.

Предлагаемый способ обеспечивает следующие преимущества:

- повышает чувствительность контроля цилиндрических изделий;

5 - обеспечивает возможность автоматизации контроля дефектности изделия при реализации его в устройство.

Указанные преимущества обусловливают повышение эффективности неразрушаю0; щего контроля, что позволит, за счет повышения чувствительности контроля, выявлять дефекты в изделиях на ранней стадии их появления при контроле на ремонтных предприятиях. За счет этого по5 высить эффективность ремонта изделий и надежность работы их в процессе эксплуатации.

За базовый объект принят способ контроля дефектности изделий, реализованный в устройстве Звук-107, выпускаемом опытным заводом ВНИИАШ г. Ленинграда, паспорт 590.00.00.000ПС. Учитывая, что применение предлагаемого способа контроля планируется при контроле дефектности деталей подшипников железнодорожного подвижного состава, то при сравнении с базовым объектом он обеспечит следующие преимущества:

1.Снижение отказов подвижного состава в процессе эксплуатации за счет снижения пропуска дефектных изделий (за счет выявления дефектов на ранней стадии их появления) при их ремонте.

2.Повышение межремонтных сроков по техническому обслуживанию и ремонту деталей подшипников.

3.Повышение безопасности движения поездов.

Ориентировочный экономический эффект при применении способа в. вагонном депо (с программой ремонта 30 колесных пар полной ревизии в сутки)составит 2,6-3,5 тысячи рублей в год (без учета аварий и крушений).

Формула изобретения

Способ контроля дефектности цилиндрического изделия, заключающийся в том,

что к поверхности изделия прикладывают точечную возбуждающую силу, возбуждают изгибные резонансные колебания изделия по форме с двумя или более узловыми диаметрами, перемещают точку приложения

возбуждающей силы по окружности поверхности изделия между двумя первоначальными положениями пучностей колебаний, измеряют амплитуду колебаний и учитывают ее при определении дефектности изделия, отличающийся тем, что. с целью повышения чувствительности контроля, при измерении амплитуды колебаний, изменяют возбуждающую силу до нуля, затем плавно увеличивают ее до момента

скачкообразного возрастания амплитуды колебаний поверхности изделия, измеряют эту величину возбуждающей силы и по ней судят о дефектности изделия.

25

jfc.

а

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контроля дефектности изделия | 1990 |

|

SU1772726A1 |

| Способ контроля дефектности изделия | 1989 |

|

SU1714492A1 |

| СПОСОБ КОНТРОЛЯ ДЕФЕКТНОСТИ ОБЪЕКТА | 2005 |

|

RU2308028C2 |

| СПОСОБ КОНТРОЛЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 1992 |

|

RU2037819C1 |

| СПОСОБ КОНТРОЛЯ ДЕФЕКТНОСТИ ИЗДЕЛИЯ | 2003 |

|

RU2263907C2 |

| СПОСОБ ВИБРОАКУСТИЧЕСКОГО КОНТРОЛЯ ОДНООСНЫХ КОНСТРУКЦИЙ | 1999 |

|

RU2170426C2 |

| Способ дефектоскопии изделий акустическим методом | 1976 |

|

SU648902A1 |

| СПОСОБ КОНТРОЛЯ ДЕФЕКТНОСТИ ИЗДЕЛИЙ | 2015 |

|

RU2616758C1 |

| Способ контроля дефектности изделия | 1988 |

|

SU1552091A1 |

| Способ виброакустического контроля изделий | 1988 |

|

SU1569698A1 |

Изобретение относится к неразрушающему контролю и может быть использовано для диагностики изделий по параметрам их колебаний. Цель - повышение чувствительности контроля. Цель достигается тем, что при измерении амплитуды колебаний, изменяют возбуждающую силу до нуля, затем плавно увеличивают ее до момента скачкообразного возрастания амплитуды колебаний поверхности изделия, измеряют эту величину возбуждающей силы и по ней судят о дефектности изделия.

.с.

к

Ки

л л . v Аа)8

&з

/

Jwcewt

P J

| Способ акустического контроля полых цилиндрических изделий | 1981 |

|

SU979988A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Способ вибрационного контроля полых цилиндрических изделий | 1983 |

|

SU1142794A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1992-10-30—Публикация

1990-08-20—Подача