Изобретение относится к прокатному производству и предназначено для оптимизации процесса горячей и/или холодной прокатки полос.

Известен способ регулирования процесса прокатки, включающий измерение толщины прокатываемой полосы и введение корректирующих воздействий на исполнительные механизмы привода валков при отклонении толщины прокатываемой полосы от заданных значений (патент РФ 2125495, кл. В 21 В 37/00, 1999).

Недостатком известного способа является низкая точность регулирования, так как осуществляют измерение только одного параметра и не учитывают изменение скорости прокатываемой полосы.

Известен способ регулирования процесса прокатки, включающий измерение технологических параметров процесса прокатки полосы измерительными приборами в нескольких точках по длине стана и выдачу корректирующих воздействий на исполнительные механизмы (патент РФ 2078626, кл. В 21 В 37/00, 1997).

Известный способ не обеспечивает высокой точности регулирования процесса прокатки, поскольку в процессе измерения контролируемых технологических параметров не отслеживается их взаимосвязь с конкретными элементами длины прокатываемой полосы. Поэтому при выборе корректирующих воздействий на исполнительные механизмы не представляется возможным точно определить время приложения корректирующих воздействий.

Наиболее близким аналогом к заявляемому способу является способ регулирования процесса прокатки, включающий прокатку полос, дискретное измерение контролируемых технологических параметров прокатки полосы в нескольких точках по длине стана, измерение угловых скоростей рабочих валков клетей и роликов рольгангов, на основании которых определяют линейную скорость движения полосы, выделение по полученным данным заданного числа равновеликих отрезков полосы для последующего усреднения не менее трех значений измеренных контролируемых параметров на каждом данном отрезке и определение необходимых корректирующих воздействий на исполнительные механизмы на основании усредненных значений контролируемых параметров для данного отрезка (патент России 2177847, кл. В 21 В 37/00, 2002).

Признаки ближайшего аналога, совпадающие с существенными признаками предлагаемого изобретения: дискретное измерение технологических параметров прокатки полосы, измерение угловых скоростей рабочих валков клетей и роликов рольгангов, определение линейной скорости движения полосы и выделение заданного числа равных по длине отрезков полосы для последующего усреднения не менее трех значений измеренных технологических параметров на каждом отрезке.

Известный способ не обеспечивает достижения необходимого уровня потребительских свойств проката, поскольку при определении управляющих воздействий на исполнительные механизмы не анализируется и не учитывается их влияние на потребительские свойства проката данного химического состава и сортамента. Поэтому выбор корректирующих воздействий на исполнительные механизмы производится без учета их влияния на потребительские свойства - предел прочности (σв), предел текучести (σт), относительное удлинение (δ) полосы определенной группы сортамента сталей, что не обеспечивает заданный уровень комплекса потребительских свойств продукции всех групп сталей сортамента стана.

В основу изобретения поставлена задача усовершенствования способа оптимизации технологии производства проката, в котором за счет отслеживания взаимосвязи контролируемых технологических параметров прокатки с механическими свойствами и геометрическими характеристиками для каждого элемента длины полосы обеспечивается получение требуемого уровня потребительских свойств проката.

Поставленная задача решается тем, что в способе оптимизации технологии производства проката, включающем дискретное измерение технологических параметров прокатки полосы, измерение угловых скоростей рабочих валков клетей и роликов рольгангов, определение линейной скорости движения полосы и выделение заданного числа равных по длине отрезков полосы для последующего усреднения не менее трех значений измеренных технологических параметров на каждом отрезке, по изобретению устанавливают нормативную долю длины полосы, разбитой на отрезки, для конкретного сортамента проката, дополнительно определяют потребительские свойства на каждом отрезке прокатываемой полосы в зависимости от усредненных значений измеренных технологических параметров прокатки каждого отрезка, сравнивают определенные потребительские свойства с заданными пределами потребительских свойств, определяют долю длины полосы, на которой значения потребительских свойств лежат в заданных пределах и устанавливают эти технологические параметры в качестве эталона при прокатке полос того же или близкого сортамента, если эта полученная доля длины полосы не ниже нормативной доли, или уточняют технологические параметры на новой полосе, если эта полученная доля длины полосы ниже нормативной.

По усредненным значениям измеренных технологических параметров определяют механические свойства и геометрические характеристики для каждого отрезка длины полосы. Далее определяют долю длины полосы, на которой механические свойства и геометрические характеристики лежат в допустимых для данного сортамента проката диапазонах. Если эта доля превышает нормативную долю, технологические параметры прокатки полосы фиксируются и используются в дальнейшем в качестве эталона при прокатке полос того же или ближайшего сортамента.

В связи с этим появилась возможность оптимизации технологии производства проката для обеспечения соответствия уровня потребительских свойств продукции для всего производимого сортамента заданным требованиям.

Пример.

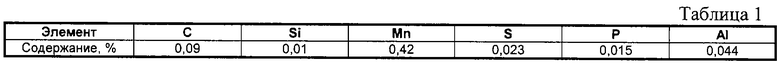

Предлагаемый способ оптимизации технологии производства проката осуществляли на непрерывном широкополосном стане горячей прокатки. Способ использовали для формирования технологического задания величины температуры конца прокатки (Ткп) и температуры смотки (Тсм) при прокатке полосы длиной 800 м из стали марки 08пс толщиной 4 мм. Химический состав стали приведен в таблице 1.

Для измерения температуры конца прокатки полосы использовали пирометр, установленный на выходе из последней чистовой клети в начале отводящего рольганга, температуры смотки - пирометр, установленный перед моталкой. Температуру полосы за последней черновой клетью (шестая клеть, Т6) измеряли пирометром, размещенным в начале промежутка между черновой и чистовой группами клетей стана. Толщину полосы измеряли рентгеновским толщиномером на выходе из чистовой группы стана, химический состав металла поступал вместе с паспортом плавки из сталеплавильного передела. Пирометрами и толщиномером осуществляли дискретные измерения параметров полосы с частотой 10 раз в секунду. Угловые скорости рабочих валков последней чистовой клети, последней черновой клети, роликов отводящего рольганга и промежуточных рольгангов измеряли тахометрами, установленными на соответствующих приводах. На основании замеров угловых скоростей, с учетом диаметров валков клетей и роликов рольгангов, определяли линейную скорость движения полосы, значения которой составляли 2 м/с на промежутке между черновой и чистовой группами и 6,5-11,2 м/с за чистовой группой клетей. Далее выделяли 50 отрезков длиной 16 м каждый и на основании линейной скорости движения полосы выделяли массив измеренных значений, относящийся ко времени прохождения каждого отрезка полосы под соответствующим датчиком. Выбранное количество отрезков обусловлено, с одной стороны, быстродействием систем измерения и исполнительных механизмов, а с другой стороны, требованиями к точности регулирования. Измеренные дискретные значения показаний приборов усредняли для каждого отрезка.

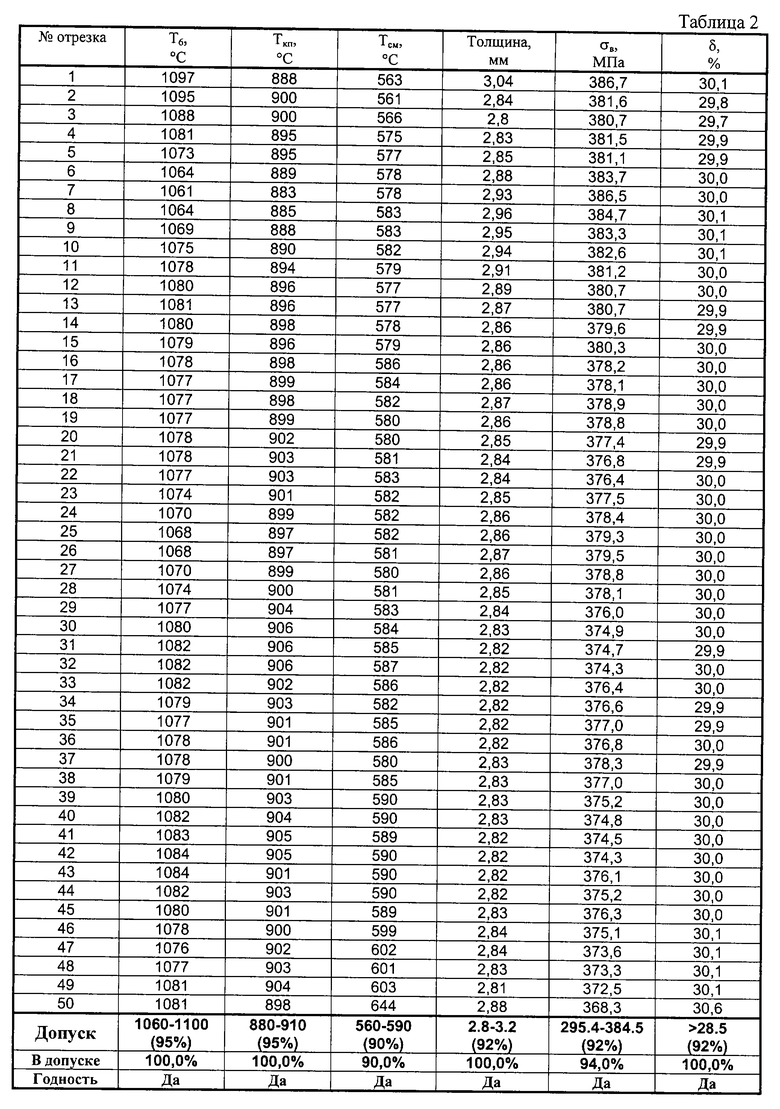

На основании усредненных значений технологических параметров для каждого отрезка прокатанной полосы по расчетной модели определяли σв (временное сопротивление) и δ (относительное удлинение) и проверяли их соответствие требованиям ГОСТ 16523-97. Далее определяли долю длины полосы, на которой значения параметров механических свойств и толщины полосы удовлетворяют требованиям стандарта. Полученные данные представлены в таблицах 2 и 3.

Из таблицы 2 следует, что доля длины полосы, на которой значения потребительских свойств лежат в заданных пределах, превышает нормативную долю длины полосы со значениями потребительских свойств в заданных пределах (для каждого сортамента нормируется технологическими документами предприятия на основании результатов ранее проведенных исследований), т.е. для данного химического состава стали температура конца прокатки 886oС и температура смотки 680oС обеспечили получение требуемых стандартом механических свойств полосы. В дальнейшем эти значения использовали в качестве эталона при прокатке полос того же или близкого сортамента (с близким химическим составом металла и толщиной). При последующей прокатке полос того же или близкого сортамента зафиксированный эталон использовали в качестве технологического задания величины Ткп и Тсм.

Из таблицы 3 видно, что полученная доля длины полосы, на которой значения σв (временное сопротивление) вместо нормативной доли 92%, составляет 68%, что ниже нормативной. Поэтому в дальнейшем уточняли технологические параметры на новой полосе.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПТИМИЗАЦИИ ТЕХНОЛОГИИ ПРОИЗВОДСТВА ПРОКАТА | 2012 |

|

RU2519712C1 |

| СПОСОБ ОПТИМИЗАЦИИ ТЕХНОЛОГИИ ПРОИЗВОДСТВА ПРОКАТА | 2012 |

|

RU2494826C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПРОКАТКИ ПОЛОСЫ | 2012 |

|

RU2516429C2 |

| СПОСОБ ПОДГОТОВКИ РАБОЧИХ ВАЛКОВ КЛЕТЕЙ КВАРТО ЧИСТОВОЙ ГРУППЫ ШИРОКОПОЛОСНЫХ СТАНОВ ГОРЯЧЕЙ ПРОКАТКИ | 2002 |

|

RU2211736C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ПРОЦЕССА ПРОКАТКИ | 2000 |

|

RU2177847C1 |

| Способ производства рулонного проката из низколегированной стали | 2020 |

|

RU2736468C1 |

| Способ производства особо тонких горячекатаных полос на широкополосном стане литейно-прокатного комплекса | 2018 |

|

RU2679159C1 |

| СПОСОБ УПРАВЛЕНИЯ УСЛОВИЯМИ ОХЛАЖДЕНИЯ ПРОКАТА | 2000 |

|

RU2184632C2 |

| Способ производства рулонной полосы на широкополосном прокатном стане | 2018 |

|

RU2686504C1 |

| Способ производства проката | 2016 |

|

RU2655398C2 |

Изобретение относится к прокатному производству и предназначено для оптимизации процесса горячей и/или холодной прокатки полос. Способ оптимизации технологии производства проката включает дискретное измерение технологических параметров прокатки полосы, измерение угловых скоростей рабочих валков клетей и роликов рольгангов, определение линейной скорости движения полосы и выделение заданного числа равных по длине отрезков полосы для последующего усреднения не менее трех значений измеренных технологических параметров на каждом отрезке, установление нормативной доли длины полосы, разбитой на отрезки, для конкретного сортамента проката, дополнительное определение потребительских свойств на каждом отрезке прокатываемой полосы в зависимости от усредненных значений измеренных технологических параметров прокатки каждого отрезка, сравнение определенных потребительских свойств с заданными пределами потребительских свойств, определение доли длины полосы, на которой значения потребительских свойств лежат в заданных пределах, и установление этих технологических параметров в качестве эталона при прокатке полос того же или близкого сортамента, если эта полученная доля длины полосы не ниже нормативной доли, или уточнение технологических параметров на новой полосе, если эта полученная доля длины полосы ниже нормативной. Предлагаемый способ обеспечивает получение требуемого уровня потребительских свойств проката. 3 табл.

Способ оптимизации технологии производства проката, включающий дискретное измерение технологических параметров прокатки полосы, измерение угловых скоростей рабочих валков клетей и роликов рольгангов, определение линейной скорости движения полосы и выделение заданного числа равных по длине отрезков полосы для последующего усреднения не менее трех значений измеренных технологических параметров на каждом отрезке, отличающийся тем, что устанавливают нормативную долю длины полосы, разбитой на отрезки, для конкретного сортамента проката, дополнительно определяют потребительские свойства на каждом отрезке прокатываемой полосы в зависимости от усредненных значений измеренных технологических параметров прокатки каждого отрезка, сравнивают определенные потребительские свойства с заданными пределами потребительских свойств, определяют долю длины полосы, на которой значения потребительских свойств лежат в заданных пределах, и устанавливают эти технологические параметры в качестве эталона при прокатке полос того же или близкого сортамента, если эта полученная доля длины полосы не ниже нормативной доли, или уточняют технологические параметры на новой полосе, если эта полученная доля длины полосы ниже нормативной.

| СПОСОБ РЕГУЛИРОВАНИЯ ПРОЦЕССА ПРОКАТКИ | 2000 |

|

RU2177847C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ПРОЦЕССА ПРОКАТКИ | 1992 |

|

RU2078626C1 |

| СПОСОБ ПОЛУЧЕНИЯ АСИММЕТРИЧНО ЗАМЕЩЕННЫХ ТРИАЗИНОВ | 1994 |

|

RU2125995C1 |

| DE 4040360 А1, 27.06.1991 | |||

| DE 4105321 А1, 27.08.1992 | |||

| US 5461834 А, 31.10.1995 | |||

| US 5502992 А, 02.04.1996 | |||

| ЕР 0671225 А1, 13.09.1995. | |||

Авторы

Даты

2003-06-27—Публикация

2002-06-06—Подача