Изобретение относится к химической технологии и может быть использовано в химической промышленности и гидрометаллургии для получения солей и гидроксидов натрия, магния и кальция, пресной воды, кислоты и хлора. Морская (океанская) вода является одним из наиболее перспективных источников для производства минеральных соединений. В настоящее время мировая добыча хлорида натрия из морской воды составляет 29% от общей добычи, брома - 70%, магния - 60%, питьевой воды - 60%.

Целью изобретения является упрощение процесса получения минеральных веществ из морской воды и повышение его экологической безопасности за счет исключения стадии предварительной реагентной

обработки воды, а также повышение чистоты получаемых веществ за счет сорбционно- го отделения ионов магния от ионов кальция и микрокомпонентов и ионов натрия от ионов калия.

Процесс осуществляют путем пропускания морской воды через сорбционный материал в Na -форме, концентрирования обработанного раствора, электрохимической обработки концентрата, десорбции целевых продуктов и регенерации сорбционного материала, при этом морскую воду пропускают последовательно через природный цеолит клиноптилолит (КЛ) и карбоксильный катионит (КБ) при их объемном соотношении 1:1-1:100 со скоростью 0,1-0,8 уд. об./ч через слой клиноптилолита

Os

VI

00 VJ

VJ

и со скоростью 0, уд. об./ч через слой катионита, десорбцию целевых продуктов с клиноптилолита и его последующую регенерацию проводят концентратом морской воды, а десорбцию веществ с катионита осуществляют последовательно кислотой и щелочью, полученными при электрохимической переработке концентрата морской воды,

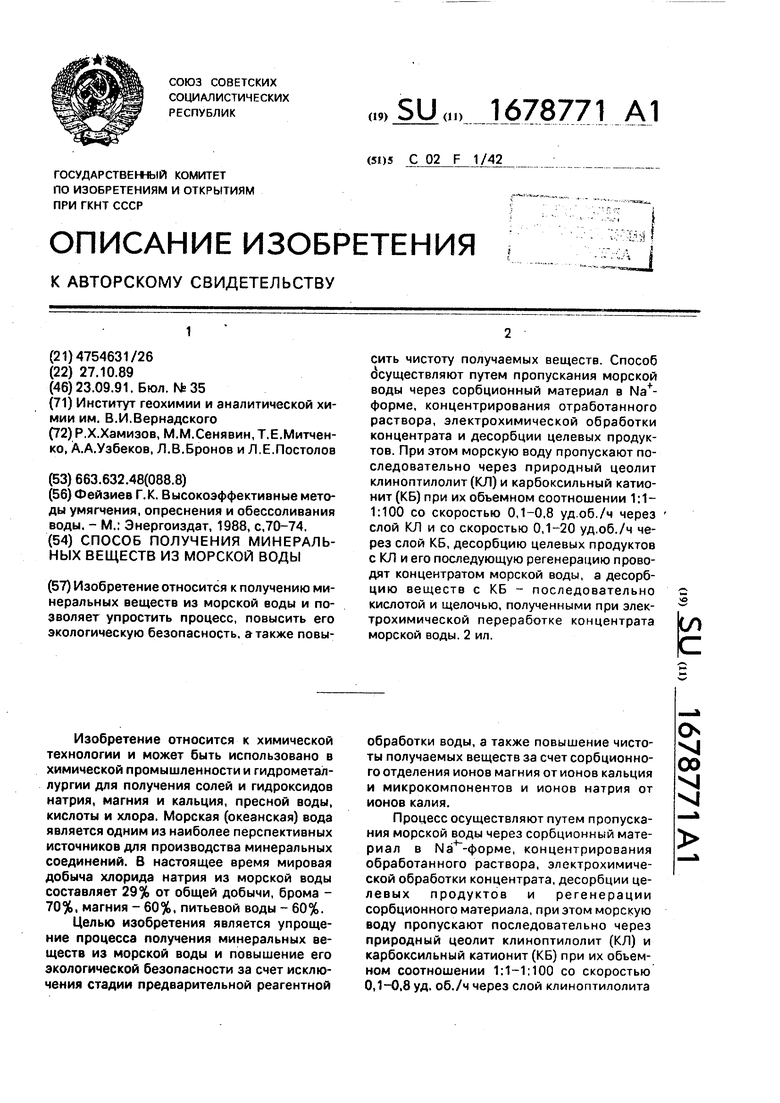

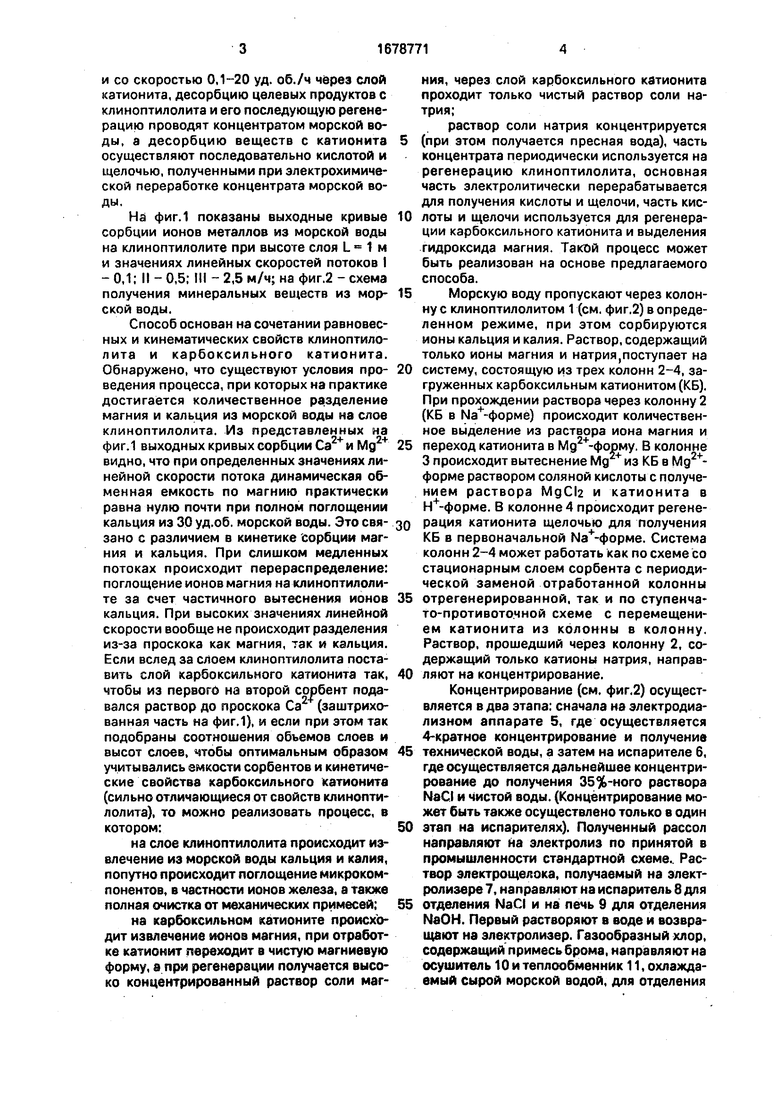

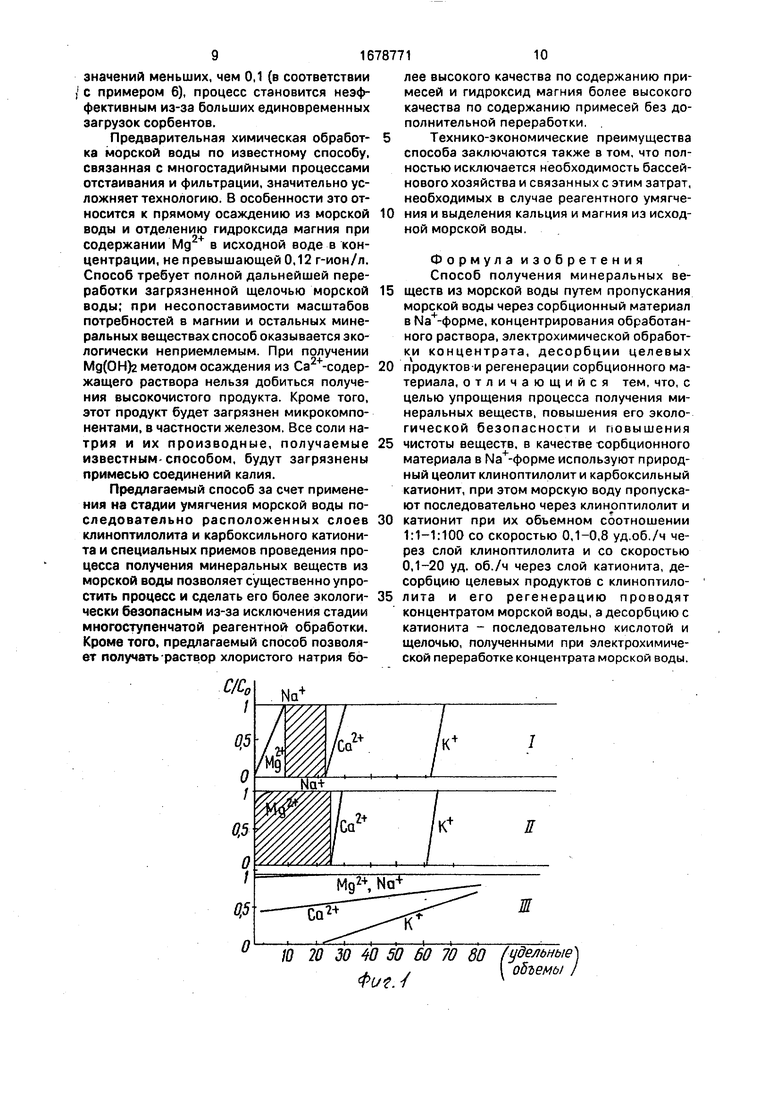

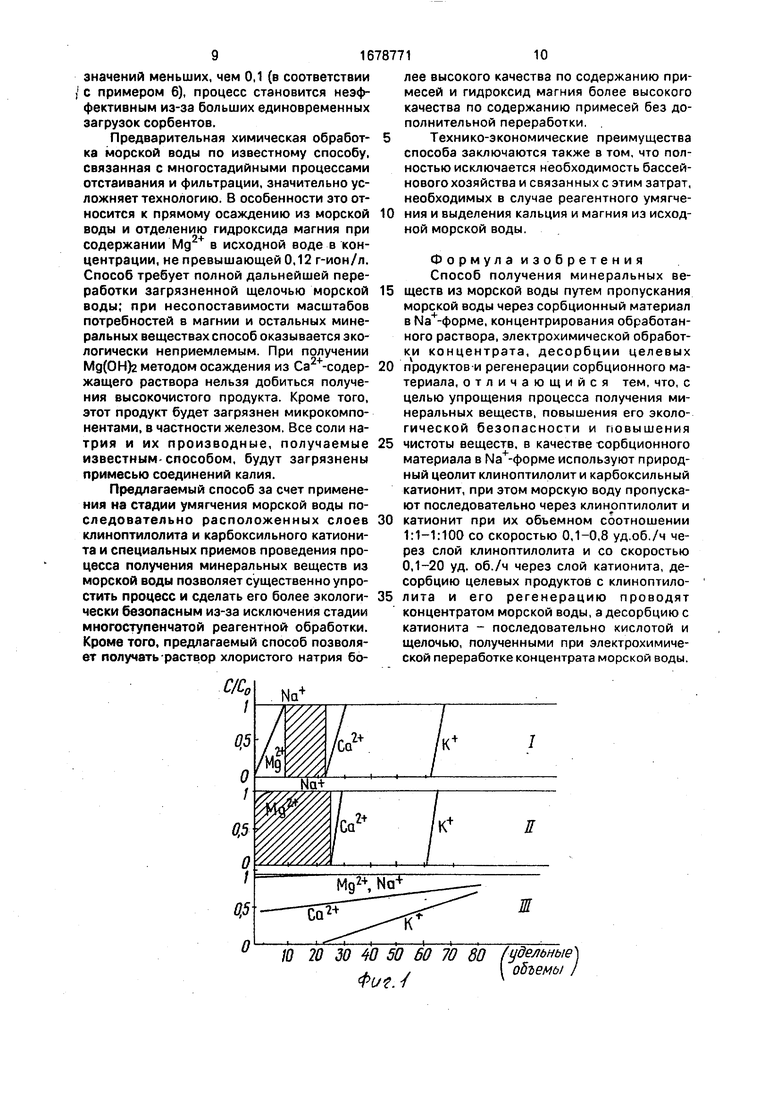

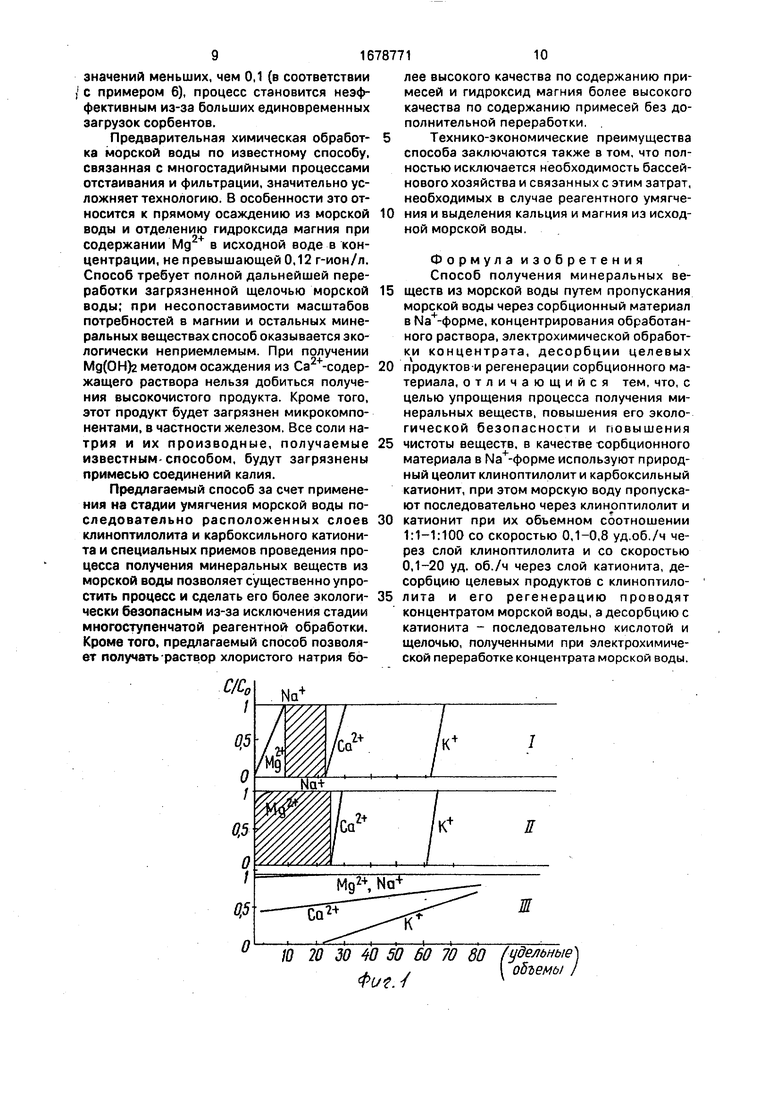

На фиг.1 показаны выходные кривые сорбции ионов металлов из морской воды на клиноптилолите при высоте слоя L 1 м и значениях линейных скоростей потоков I - 0,1; II - 0,5; III - 2,5 м/ч; на фиг.2 - схема получения минеральных веществ из мор- ской воды.

Способ основан на сочетании равновесных и кинематических свойств клиноптилолита и карбоксильного катионита. Обнаружено, что существуют условия про- ведения процесса, при которых на практике достигается количественное разделение магния и кальция из морской воды на слое клиноптилолита. Из представленных на фиг.1 выходных кривых сорбции Са2+и Мд2 видно, что при определенных значениях линейной скорости потока динамическая обменная емкость по магнию практически равна нулю почти при полном поглощении кальция из 30 уд.об. морской воды. Это свя- зано с различием в кинетике сорбции магния и кальция. При слишком медленных потоках происходит перераспределение: поглощение ионов магния на клиноптилолите за счет частичного вытеснения ионов кальция. При высоких значениях линейной скорости вообще не происходит разделения из-за проскока как магния, так и кальция. Если вслед за слоем клиноптилолита поставить слой карбоксильного катионита так, чтобы из первого на второй сорбент подавался раствор до проскока Са (заштрихованная часть на фиг.1), и если при этом так подобраны соотношения объемов слоев и высот слоев, чтобы оптимальным образом учитывались емкости сорбентов и кинетические свойства карбоксильного катионита (сильно отличающиеся от свойств клиноптилолита), то можно реализовать процесс, в котором:

на слое клиноптилолита происходит извлечение из морской воды кальция и калия, попутно происходит поглощение микрокомпонентов, в частности ионов железа, а также полная очистка от механических примесей;

на карбоксильном катионите происходит извлечение ионов магния, при отработке катионит переходит в чистую магниевую форму, s при регенерации получается высоко концентрированный раствор соли магния, через слой карбоксильного катионита проходит только чистый раствор соли натрия;

раствор соли натрия концентрируется (при этом получается пресная вода), часть концентрата периодически используется на регенерацию клиноптилолита, основная часть электролитически перерабатывается для получения кислоты и щелочи, часть кислоты и щелочи используется для регенерации карбоксильного катионита и выделения гидроксида магния. Такой процесс может быть реализован на основе предлагаемого способа.

Морскую воду пропускают через колонну с клиноптилолитом 1 (см. фиг.2) в определенном режиме, при этом сорбируются ионы кальция и калия. Раствор, содержащий только ионы магния и натрия,поступает на систему, состоящую из трех колонн 2-4, загруженных карбоксильным катионитом (КБ). При прохождении раствора через колонну 2 (КБ в Ма+-форме) происходит количественное выделение из раствора иона магния и переход катионита в Мд2+-форму. В колонне 3 происходит вытеснение Мд из КБ в форме раствором соляной кислоты с получением раствора MgCl2 и катионита в Н+-форме. В колонне 4 происходит регенерация катионита щелочью для получения КБ в первоначальной Na -форме. Система колонн 2-4 может работать как по схеме со стационарным слоем сорбента с периодической заменой отработанной колонны отрегенерированной, так и по ступенча- то-противоточной схеме с перемещением катионита из колонны в колонну. Раствор, прошедший через колонну 2, содержащий только катионы натрия, направляют на концентрирование.

Концентрирование (см. фиг.2) осуществляется в два этапа: сначала на электродиализном аппарате 5, где осуществляется 4-кратное концентрирование и получение технической воды, а затем на испарителе 6, где осуществляется дальнейшее концентрирование до получения 35%-ного раствора NaCI и чистой воды. (Концентрирование может быть также осуществлено только в один этап на испарителях). Полученный рассол направляют на электролиз по принятой в промышленности стандартной схеме.. Раствор электрощелока, получаемый на электролизере 7, направляют на испаритель 8 для отделения NaCI и на печь 9 для отделения МаОН. Первый растворяют в воде и возвращают на электролизер. Газообразный хлор, содержащий примесь брома, направляют на осушитель 10 и теплообменник 11, охлаждаемый сырой морской водой, для отделения

Brz и направляют на реактор 12, куда также направляют водород из электролизера. Получаемый газообразный HCI орошают водой в реакторе 13 для получения концентрированной соляной кислоты. Часть кислоты разбавляют водой (примерно до концентрации 2-3 г-экв/л HCI), полученным раствором проводят десорбцию Мд2 с карбоксильного катионита в колонне 3. Часть щелочи растворяют для получения разбавленного (1н.) раствора, используемого для регенерации катионита в колонне 4, и для получения концентрированного щелочного раствора (10 н.) используемого для осаждения Мд(ОН)2 из раствора MgCla. Осаждение проводят в реакторе 14, разделяют на жидкую и твердую фазы на сепараторе 15, Мд(ОН)2 в виде пасты направляют на печь 16, где получают сухой продукт - гидроксид магния. Раствор NaCI, отделяв- мый на сепараторе, возвращают на испаритель 6. Часть раствора NaCI, получаемого на электродиализаторе 5, с концентрацией 2 г-экв/л направляют обратно на регенерацию клиноптилолита. Через регенерат в ре- акторе 17 пропускают углекислый газ при добавлении щелочи для осаждения карбоната кальция. Последний после фильтрования или отстаивания прокаливают в печи 18 для получения негашеной извести и ре- генерации СОа. Раствор после осаждения СаСОз, содержащий ионы натрия и калия в соотношении 10:1, направляют последовательно на испаритель 19, электролизер 20, испаритель 21 и печь 22 для получения технической щелочи. Схема замкнута и не требует использования привозных реагентов.

Пример 1. а) Исходную морскую воду, содержащую 0,4 г-экв/л NaCI, 0,12 г-экв/л MgCl2,0,02 г-экв / л CaCl2, 0,01 г-экв / л KCI, а также микрокомпоненты в различных концентрациях, пропускают со скоростью 12 л/ч через две последовательно расположенные колонны. В первой колонне - слой клиноптилолита в Na -форме, I 100 см, S 314 см2, линейная скорость пропускания раствора - 0,38 м/ч. (Средний радиус зерен сорбентал 0,5 мм). Во второй колонне - слой карбоксильного катионита КБ-4 в №+-фор- ме, I 200 см, S 11,3 см2, линейная скорость пропускания раствора - 10,6 м/ч. Соотношение объемов сорбентов - 14:1. Процесс продолжают до обнаружения проскока ионов Мд2+ на уровне г-экв/л (0,1% от исходного содержания) на выходе из второй колонны, что соответствует пропусканию через систему 57 л раствора и продолжительности процесса 4,75 ч.

б)Колонну с отработанным карбоксильным катионитом меняют на точно такую же колонну со свежим катионитом в №4-форме и продолжают пропускать воду в указанных условиях. После пропускания 57 л морской воды колонну вновь меняют. Так процесс продолжается до тех пор, пока через систему не пройдет 855 л раствора. Прошедший раствор имеет состав, r-ион/л: Na+ 0,55; СГ 0.54; SO2 0,01; ионы кальция, магния, железа и калия методом атомной спектроскопии не обнаруживаются. Этот раствор направляется на концентрирование и электрохимическую переработку для получения щелочи и кислоты. Продолжительность всего процесса 71,25 ч. При этом колонна с карбоксильным катионитом 15 раз отрабатывается до обработки колонны с клинопти- rfoлитом,

в)После отработки карбоксильного катионита через колонну пропускают 3,75 л 2,5 н. раствора HCI со скоростью 2 л/ч, а затем 1 л пресной воды с такой же скоростью. Первую фракцию вытекающего из колонны раствора до проскока Мд2+ на уровне 10 r-ион/л собирают в отдельную емкость. Содержание MgCl2 в остальной части полученного раствора (3,75 л) не менее 2 г-экв/л (100 г/л). Содержание CaCte не более 0,1 мас.% по отношению к MgCl2- После отработки катионит переходит в водородную форму. Степень десорбции магния не менее 95%.

г)Осаждение Мд(ОН)г проводят добавлением к полученному раствору 800 мл Юн. раствора NaOH. Осадок отделяют на центрифужном сепараторе, вторично сепарируют из 1 л пресной воды и высушивают при 100°С. Выход Мд(ОН)2 составляет-220 г за один цикл отработки карбоксильного катионита или 3,3 кг за один полный цикл отработки клиноптилолита. Раствор над осадком (4,55 л), содержащий 1,75 г-экв/л NaCI и примесь NaOH, объединяют с промывными водами и собирают в отдельную емкость.

д)Через колонну с карбоксильным катионитом в водородной форме пропускают ,7 л 1 н. раствора NaOH со скоростью 5 л/ч, прошедшую через колонну воду ( 5 л) возвращают на нее для промывки, в итоге получают 7 л слабо щелочного раствора NaCI, рН 13. Этот раствор объединяют со всеми промывными водами и растворами, полученными на стадиях в) и г), нейтрализуют раствором HCI до нейтральной среды. Полученный раствор NaCI направляют вместе с раствором, получаемым на стадии б), на кон- центриросэние и электрохимическую переработку. Выход продуктов за один цикл отработки клиноптилолита составит 55 м

пресной воды, 18,8 кг NaOH без примесей КОН и 47 кг 37% -ного раствора HCI. При этом рециркуляция реагентов на собственные нужды (регенерацию и промывки кати- онита КВ-4 и осаждение и промывки Мд(ОН составит: HCI - 30%, NaOH - 57%, НаО - 3,5% от количеств соответствующих продуктов. Колонну с катионитом КВ-4 в Ыа+-форме используют для замены отработанного катионита на стадии б).

е)После завершения стадии б) через колонну с клиноптилолитом пропускают 56 л 2 н. раствора NaCI со скоростью 15 л/ч и 15 л морской воды с такой же скоростью. Полученный раствор (56 л) имеет состав, г- экв/л: NaCI 1,5; КС 0,15; 0,32; MgCte 0,25. В раствор добавляют небольшими порциями 10 н. раствор NaOH при одновременном пропускании газообразной COz так, чтобы значение рН раствора не превышало 9. При этом происходит количественное осаждение СаСОз с примесью не более 5% Мд(ОН)а. Расход раствора щелочи 1,85 л. Осадок отделяют фильтрованием и направляют на прокаливание для получения СаО и С02. К раствору добавляют еще 1,6 л Юн. раствора NaOH. Осадок Мд(ОН)2 отделяют на центрифужном сепараторе, вторично сепарируют из 2 л пресной воды и высушивают при 100°С. Выход продуктов за один полный цикл составляет, г: СаО 500, Мд(ОН)а 450 (менее 15% от количества основного продукта, получаемого на стадии г). Содержание Са(ОН)а не более 1%. Оставшийся слабо щелочной раствор, содержащий 1,85 г-экв/л NaC и 0,15 г-экв/л KCI, объединяют с промывной водой, нейтрализуют раствором HCI и направляют на концентрирование и отдельный узел электрохимической переработки для получения кислоты и щелочи NaOH с содержанием КОК около 12 мас.%. Выход такого продукта составит 4,5 кг щелочи за один цикл отработки клиноптилолита, т.е. менее 24% от основного чистого продукта, получаемого после стадии д),

ж)После стадии е) клиноптилолит переходит снова в Na -форму и процесс повторяют, как описано в стадии а).

Пример 2. Морскую воду, содержащую 0,4 г-экв/л NaCI. 0,12 г-зкв/л MgCte, 0,2 r-эхв/л СаС12 0,01 г-экв/л KCI, пропускают через слой клиноптилолита в , I 100 см, S - 314 см2, со скоростью 3 л/ч. (Удельная скорость 0,1 ). Процесс продолжают до обнаружения проскока иона Са2+ на выходе на уровне 10 г-ион/л, что соответствует пропусканию 600л раствора. Средняя концентрация магния в проходящем растворе 0,1 r-ион/л. Производительность колонны в расчете на MgCte - 0,3 г- экв/ч, в расчете на NaCI -1,35 г-экв/ч.

Пример 3. Проводят процесс как описано в примере 2 за исключением того,

что скорость пропускания 0,38 . Объем пропущенного раствора до проскока Са 855 л. Средняя концентрация иона Мд в проходящем растворе 0,12 r-ион/л. Производительность колонны в расчете на MgCIa

0 1,44 г-экв/ч, в расчете на NaCI - 5,4 г-экв/ч.

Пример 4. Проводят процесс как

описано в примере 2 за исключением того,

что скорость пропускания морской воды 25

л/ч (скорость в удельных объемах - 0,8 ).

5 Средняя концентрация иона Мд2+ в проходящем растворе 0,5 r-ион/л, объем пропущенного раствора до проскока иона Са2+ 30 л. Производительность колонны на MgCl2 1,25 г-экв/ч,

0 П р и м е р 5. Проводят процесс как описано в примере 2 за исключением того, что скорость пропускания морской воды 1 . Объем пропущенного раствора до проскока 15л (нет сорбции).

5 П р и м е р 6. Проводят процесс как описано в примере 2, но при скорости пропускания морской воды 0,05 . Производительность колонны в расчете на MgCIa 0,15 г-экв/ч, что в 10 раз удорожает процесс по

0 сравнению с примером 3.

В остальных случаях процесс проводят как описано в примере 4 за исключением того, что меняются соотношения объемов сорбентов: клиноптилолита (КЛ) и карбок5 сильного катионита (КБ) и скорости пропускания морской воды в удельных объемах в час (). Загрузка клиноптилолита 31,4 л. Расходы кислоты и щелочи приведены для степени регенерации катионита 95%, при

0 проведении процесса в условиях, подобным условиям в примере 1. Из полученных результатов следует, что при увеличении соотношения сорбентов КБ-4 и клиноптилолита до 100:1 даже при самой минимальной ско5 расти потока морской воды расход щелочи к ожидаемому выходу NaCI составляет 90%. При других скоростях при соотношении сорбентов 100:1 схема уже не является замкнутой и требует привозных реагентов.

0 То же самое происходит при увеличении удельной скорости потока через карбоксильный кзтионит больше, чем до 20 .

При соотношении меньше, чем 1:1, на клиноптилолите не вырабатывается доста5 точное количество раствора для дальнейшей его переработки на К5-4.

Даже при соотношении 1:1 при низкой скорости 0,1 клиноптилолит отрабатывается быстрее, чем карбоксильный катио- нит. При снижении удельной скорости до

Ю 20 30 40 50 60 70 80 (удельные . , объемы I

Фи. 1v

Составитель В.ВилинскаяQ

Редактор М.Кузнецова Техред М.МоргенталКорректор С.Шевкун

Заказ 3180ТиражПодписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва. Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат Патент, г. Ужгород, ул.Гагарина. 101

J &

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МИНЕРАЛЬНЫХ ВЕЩЕСТВ ИЗ МОРСКОЙ ВОДЫ | 1992 |

|

RU2006476C1 |

| Способ селективного выделения кальция из морской воды | 1990 |

|

SU1766847A1 |

| Способ ионообменного извлечения лития из растворов | 1987 |

|

SU1462566A1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ МОРСКОЙ ВОДЫ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2104969C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ МОРСКОЙ ВОДЫ | 1995 |

|

RU2089511C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ПРИРОДНЫХ МИНЕРАЛИЗОВАННЫХ ВОД | 2000 |

|

RU2183202C2 |

| Способ ионообменной денитрификации воды | 1991 |

|

SU1834851A3 |

| СПОСОБ РЕГЕНЕРАЦИИ СЛАБОКИСЛОТНЫХ КАРБОКСИЛЬНЫХ КАТИОНИТОВ | 2004 |

|

RU2257265C1 |

| Способ очистки сточных вод от соединений кальция и магния | 1990 |

|

SU1736939A1 |

| Способ бессточной обработки подпиточной воды теплосети | 1989 |

|

SU1701639A1 |

Изобретение относится к получению минеральных веществ из морской воды и позволяет упростить процесс, повысить его экологическую безопасность, а также повысить чистоту получаемых веществ. Способ Осуществляют путем пропускания морской воды через сорбционный материал в Na+- форме, концентрирования отработанного раствора, электрохимической обработки концентрата и десорбции целевых продуктов. При этом морскую воду пропускают последовательно через природный цеолит клиноптилолит (КЛ) и карбоксильный катио- нит(КБ) при их объемном соотношении 1:1- 1:100 со скоростью 0,1-0,8 уд об. /ч через слой КЛ и со скоростью 0,1-20 уд.об./ч через слой КБ, десорбцию целевых продуктов с КЛ и его последующую регенерацию проводят концентратом морской воды, а десорбцию веществ с КБ - последовательно кислотой и щелочью, полученными при электрохимической переработке концентрата морской воды. 2 ил. Ј

| Фейзиев Г.К | |||

| Высокоэффективные методы умягчения, опреснения и обессоливания воды | |||

| - М,: Энергоиздат, 1988, с,70-74. |

Авторы

Даты

1991-09-23—Публикация

1989-10-27—Подача