Изобретение относится к технологии лазерной химико-термической обработки и может быть использовано для изменения физико-химических и механических свойств поверхностей деталей из сплавов на основе алюминия.

Цель изобретения - повышение качества за счет увеличения толщины легирующего слоя с равномерным распределением микротвердости.

Детали из алюминиевых сплавов покрывают порошковой обмазкой из кремния, затем проводят комбинированную лазерную обработку поверхности; вначале импульсным излучением: плотность мощности 1-10 -4 105 Вт/см2, время импульса 2 -10 с, затем непрерывным излучением: плотность мощности 3 -103 - 3 104 Вт/см , со скоростью сканирования 30-70 см/мин. Анализ образцов обработанных при разных режимах показал, что при плотности мощности непрерывного излучения более 3 -10 Вт/см2, либо при скорости сканирования менее 30 см/мин термические напряжения приводят к образованию на поверхности и соответственно к падению свойств полученного слоя. Плотность мощности непрерывного излучения менее 3 103 Вт/см и скорость сканирования более 70 см/мин не обеспечивают стабильного равномерного распределения легирующего элемента в слое. Облучение с плотностью мощности импульса менее 1 105 Вт/см , время импульса менее 2 с не позволяет провести достаточно глубокую проработку поверхности. Увеличение плотности мощности свыше 4 -105 Вт/см2 может привести к выживанию обмазки из легирующего элемента в поверхностном слое.

Способ иллюстрируется с помощью следующего конкретного примера.

,4 С

Ш

я%

А

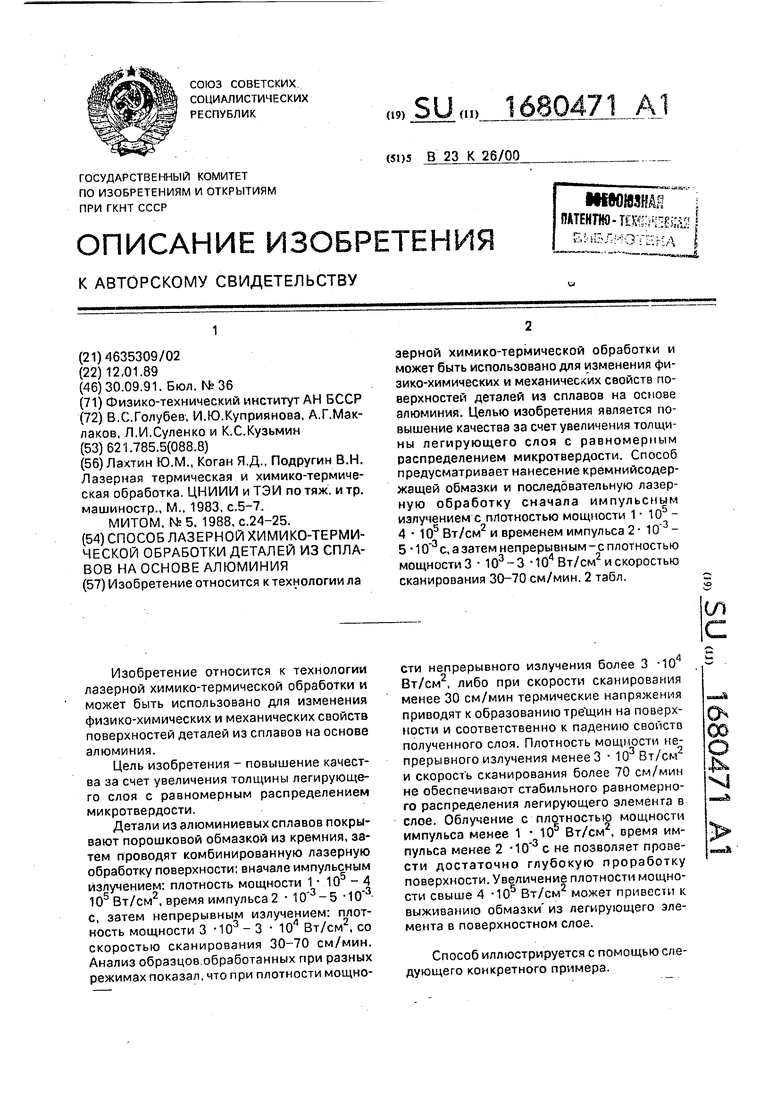

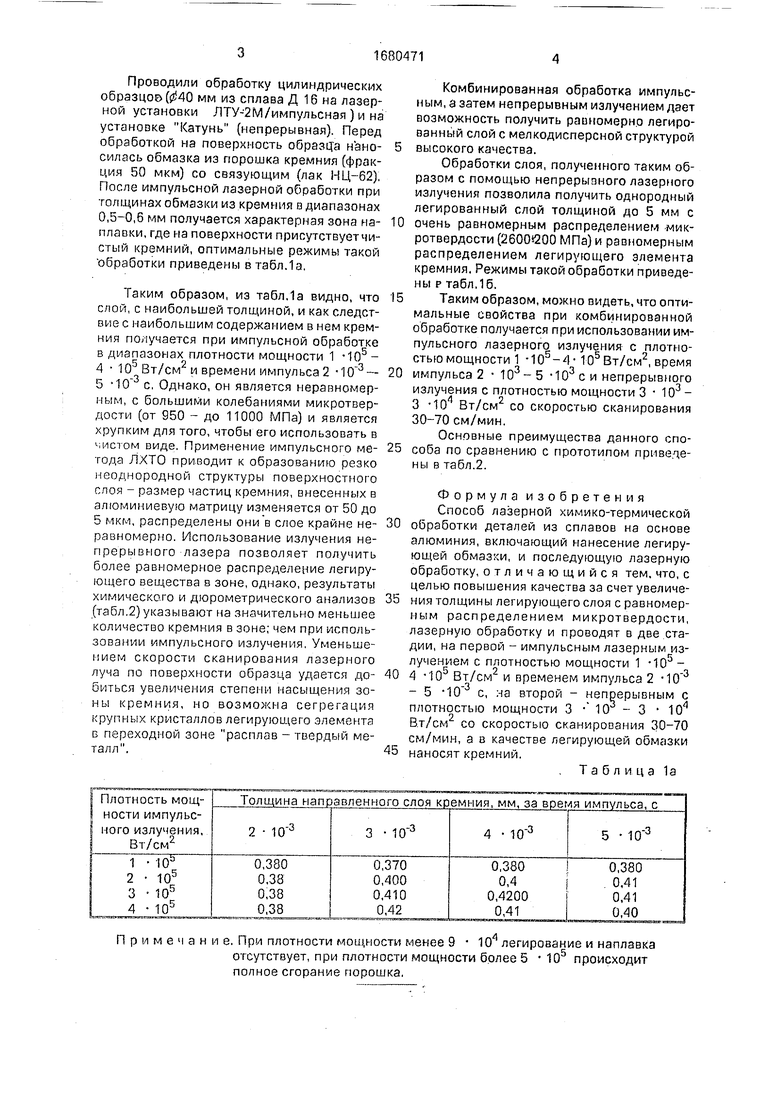

Проводили обработку цилиндрических образцов (40 мм из сплава Д 16 на лазерной установки ЛТУ-2М/импульсная)и на установке Катунь (непрерывная). Перед обработкой на поверхность образца наносилась обмазка из порошка кремния (фракция 50 мкм) со связующим (лак НЦ-62). После импульсной лазерной обработки при толщинах обмазки из кремния в диапазонах 0,5-0,6 мм получается характерная зона наплавки, где на поверхности присутствует чистый кремнии, оптимальные режимы такой обработки приведены в абл.1а,

Таким образом, из табл,1а видно, что слой, с наибольшей толщиной, и как следствие с наибольшим содержанием в нем кремния получается при импульсной обработке в диапазонах плотности мощности 1 -1054 105 Вт/см2 и времени импульса 2 -

5110 с, Однако, он является неравномерным, с большими колебаниями микротвердости (от 950 - до 11000 МПа) и является хрупким для того, чтобы его использовать в истом виде. Применение импульсного метода ЛХТО приводит к образованию резко неоднородной структуры поверхностного слоя - размер частиц кремния, внесенных в алюминиевую матрицу изменяется от 50 до 5 мкм, распределены они в слое краине неравномерно. Использование излучения непрерывного лазера позволяет получить более равномерное распределение легирующего вещества в зоне, однако, результаты химического и дюрометрического анализов (табл 2) указывают на значительно меньшее количество кремния в зоне, чем при использовании импульсного излучения Уменьшением скорости сканирования лазерного луча по поверхности образца удается добиться увеличения степени насыщения зоны кремния, но возможна сегрегация крупных кристаллов легирующего элемента в переходной зоне расплав - твердый металл.

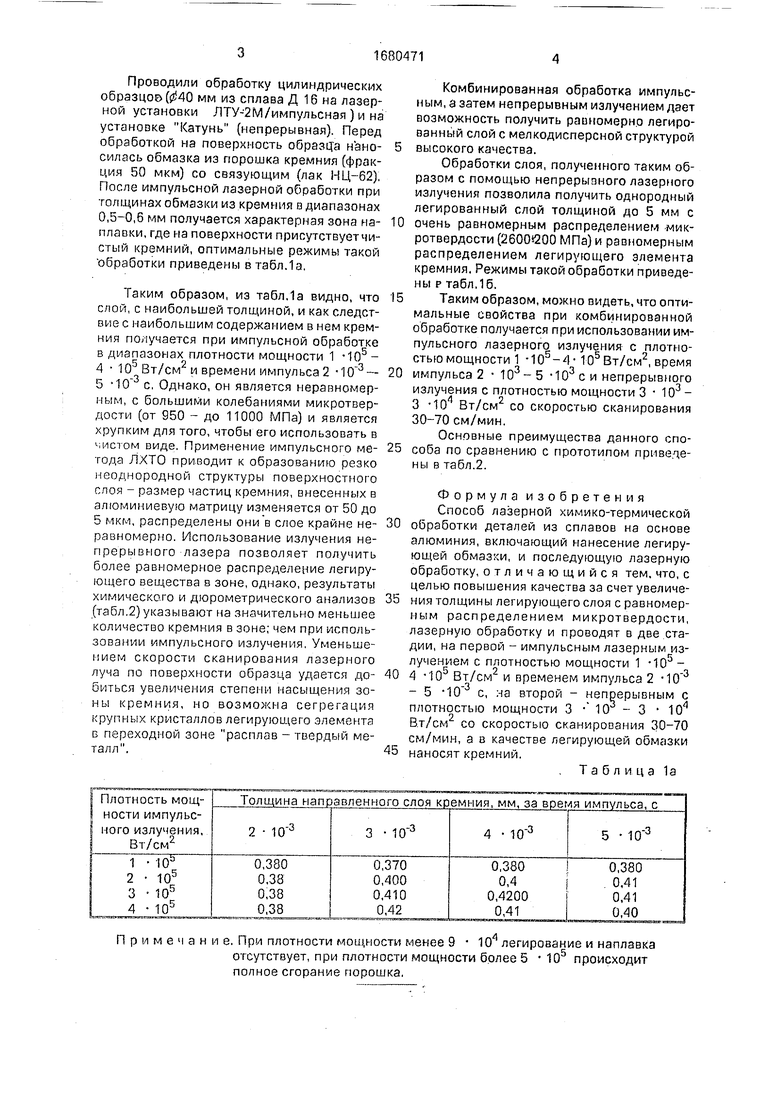

Комбинированная обработка импульсным, а затем непрерывным излучением дает возможность получить равномерно легированный слой с мелкодисперсной структурой

высокого качества.

Обработки слоя, полученного таким образом с помощью непрерывного лазерного излучения позволила получить однородный легированный слой толщиной до 5 мм с

очень равномерным распределением микротвердости ( МПа) и равномерным распределением легирующего элемента кремния. Режимы такой обработки приведены Р табл. 16.

Таким образом, можно видеть, что оптимальные свойства при комбинированной обработке получается при использовании импульсного лазерного излучения с плотностью мощности 1 -105-4- 105 Вт/см2, время

импульса 2 -103 с и непрерывного излучения с плотностью мощности 3 103 - 3 -10 Вт/см со скоростью сканирования 30-70 см/мин.

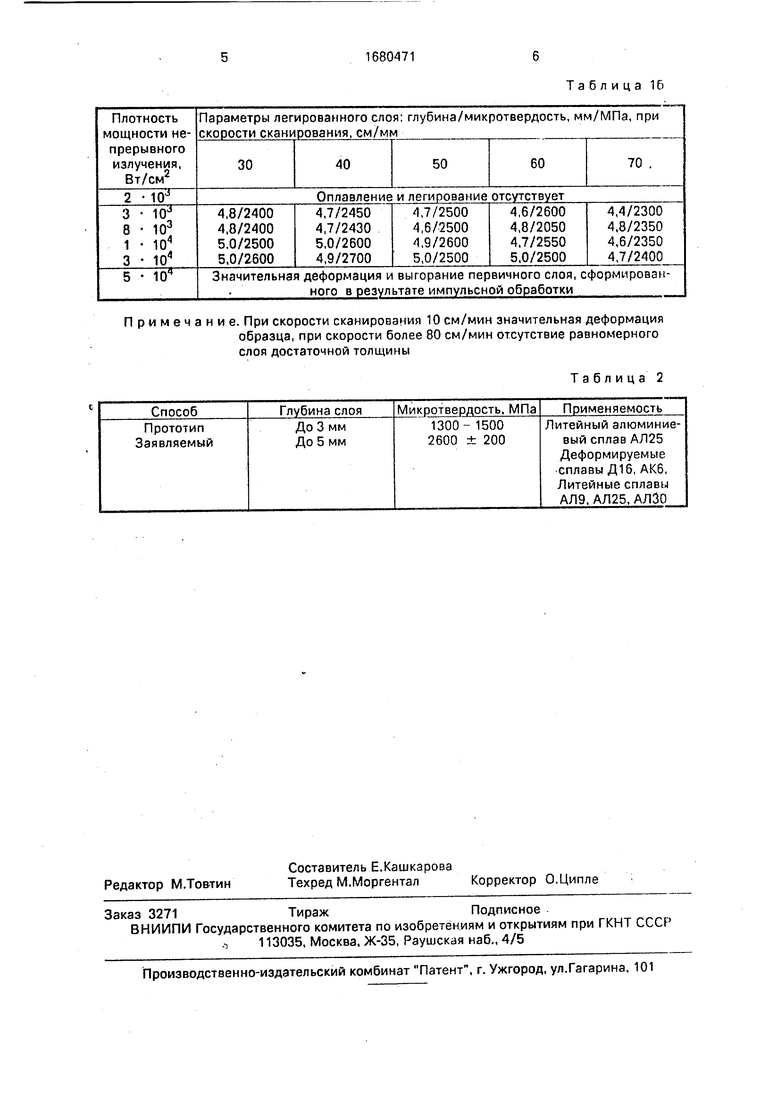

Основные преимущества данного способа по сравнению с прототипом приведены в табл.2.

0

5

0

5

Формула изобретения Способ лазерной химико-термической обработки деталей из сплавов на основе алюминия, включающий нанесение легирующей обмаз:си, и последующую лазерную обработку, отличающийся тем, что, с целью повышения качес гва за счет увеличения толщины легирующего слоя с равномерным распределением микротвердости, лазерную обработку и проводят в две стадии, на первой - импульсным лазерным излучением с плотностью мощности 1 -10°- 4 -105 Вт/см2 и временем импульса 2 -10 3 - 5 с, .ча второй - непрерывным с

103 - 3

10

плотностью мощности 3 Вт/см2 со скоростью сканирования 30-70 см/мин, а в качестве легирующей обмазки наносят кремний.

Таблица 1 а

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ лазерного легирования поверхности металла | 1988 |

|

SU1557193A1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРИРОВАННОЙ ПОВЕРХНОСТИ СТАЛЕЙ МЕТОДОМ ЛАЗЕРНО-ПЛАЗМЕННОЙ ОБРАБОТКИ | 2010 |

|

RU2447012C1 |

| СПОСОБ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ МЕТАЛЛОВ И ИХ СПЛАВОВ | 1994 |

|

RU2078149C1 |

| Способ лазерного упрочнения стальных изделий | 1990 |

|

SU1786187A1 |

| СПОСОБ ЛАЗЕРНОГО ЛЕГИРОВАНИЯ ИНСТРУМЕНТАЛЬНОЙ СТАЛИ ПОРОШКАМИ КАРБИДА БОРА И АЛЮМИНИЯ | 2022 |

|

RU2786263C1 |

| Способ низкотемпературного азотирования сталей | 1987 |

|

SU1509420A1 |

| Способ получения покрытий | 1990 |

|

SU1798377A1 |

| СПОСОБ ПОВЕРХНОСТНОГО ЛЕГИРОВАНИЯ ИЗДЕЛИЙ ИЗ МЕТАЛЛОВ И СПЛАВОВ | 1991 |

|

RU2007499C1 |

| Способ формирования упрочненного поверхностного слоя в зоне лазерной резки деталей из легированных конструкционных сталей | 2019 |

|

RU2707374C1 |

| СПОСОБ ОБРАБОТКИ ПРЕЦИЗИОННЫХ ДЕТАЛЕЙ ИЗ ТИТАНОВЫХ СПЛАВОВ | 1993 |

|

RU2075536C1 |

Изобретение относится к технологии ла зерной химико-термической обработки и может быть использовано для изменения физико-химических и механических свойств поверхностей деталей из сплавов на основе алюминия. Целью изобретения является повышение качества за счет увеличения толщины легирующего слоя с равномерным распределением микротвердости. Способ предусматривает нанесение кремнийсодер- жащей обмазки и последовательную лазерную обработку сначала импульсным излучением с плотностью мощности 1-10 4 1Q5 Вт/см2 и временем импульса 2 5 с, а затем непрерывным - с плотностью мощности 3 103-3 -104 Вт/см2 и скоростью сканирования 30-70 см/мин. 2 табл.

Примечание. При плотности мощности менее 9 10 легирование и наплавка отсутствует, при плотности мощности более 5 105 происходит полное сгорание порошка.

Примечание. При скорости сканирования 10 см/мин значительная деформация образца, при скорости более 80 см/мин отсутствие равномерного слоя достаточной толщины

Таблица 2

Таблица 16

| Лактин Ю.М., Коган Я.Д., Подругин В.Н | |||

| Лазерная термическая и химико-термическая обработка | |||

| ЦНИИИ и ТЭИ по тяж | |||

| и тр | |||

| машиностр., М., 1983, с.5-7 | |||

| МИТОМ, № 5, 1988, с.24-25, |

Авторы

Даты

1991-09-30—Публикация

1989-01-12—Подача