Изобретение относится к области лазерной обработки и может быть использовано в различных отраслях машиностроения для резки стальных листов с одновременным упрочнением приповерхностного слоя в зоне лазерной резки.

Известно, что в процессе лазерной резки в поверхностных слоях стальных листов формируется зона лазерного термического влияния (ЗЛТВ) со свойствами, отличающимися от основного металла, зачастую нежелательная, и для ее удаления требуется дополнительная механическая обработка

Известен способ упрочнения деталей лучом лазера на устройстве, описанном в книге Коваленко B.C. Упрочнение деталей лучом лазера. Киев: Техника, 1981. С. 37. Для реализации известного способа упрочняемую заготовку жестко закрепляют на зубчатой передаче рамы установки. Зубчатая передача позволяет с помощью приводного двигателя перемещать заготовку относительно блока лазера. Под действием нагрева с помощью лазерного луча на заготовке появляется поверхностный слой, состоящий из двух подслоев: первого (белый слой) и второго - переходного. Оба подслоя характеризуются высокими значениями микротвердости (например, для малоуглеродистой доэвтектоидной стали 20 микротвердость первого слоя составляет 750-770 кгс/мм2).

Техническим результатом заявляемого изобретения является совмещение процесса получения готовых изделий из листового материала с одновременно реализуемым их поверхностным упрочнением и управлением глубиной упрочненного поверхностного слоя.

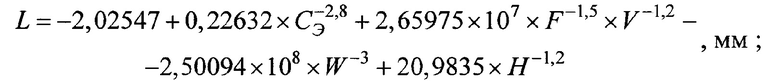

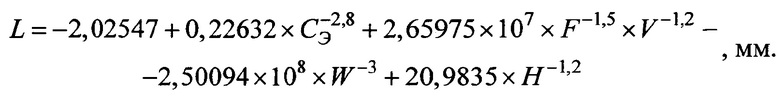

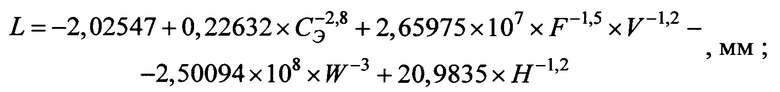

Указанный технический результат достигается тем, что в способе формирования упрочненного приповерхностного слоя в процессе лазерной резки деталей из листовых легированных сталей, включающий газодинамическое воздействие на зону реза потоком лазерного излучения в инфракрасной области спектра, перед началом резки формируют поток лазерного излучения, исходя из требуемой глубины (L) упрочненного поверхностного слоя в зоне лазерной резки деталей, определяемой из выражения:

где СЭ - углеродный эквивалент, %; Н - толщина листа, мм; W - мощность излучения, кВт; V - скорость лазерной резки, м/мин; Р - давление технического газа, (кПа)F - положение фокального пятна, мм; -2,02547; 0,22632; 2,65975; -2,50094; 20,9835 - математические константы, а струю технологического кислорода подают соосно с лазерным пучком в зону лазерной резки.

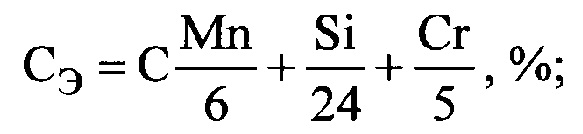

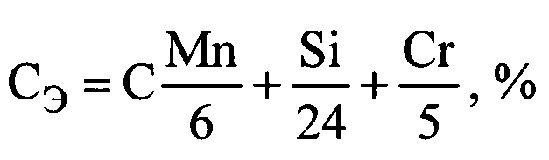

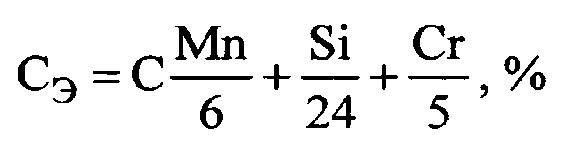

Для достижения указанного технического результата целесообразно, чтобы углеродный эквивалент рассчитывался, исходя из наличия легирующих элементов, содержащихся в обрабатываемых деталях

чтобы мощность лазерного излучения составляла 0,8…1,5 кВт; скорость лазерного излучения - 0,7…1,5 м/мин; давление технологического газа - 15…50 кПа, положение фокального пятна - 295…305 мм, при этом толщина разрезаемого листа была 5…10 мм.

Сущность заявленного изобретения иллюстрируется следующими материалами, на которых представлены:

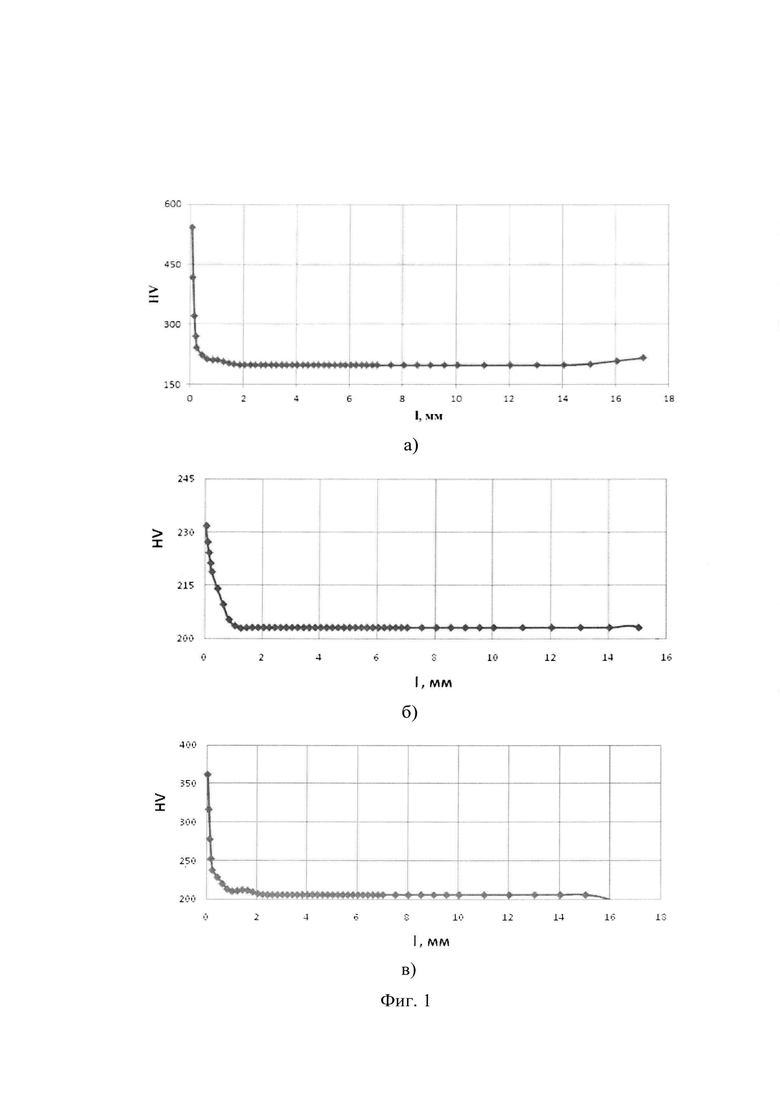

фиг. 1. Изменение микротвердости по глубине образцов стали 65Г (а), 40Х (б) и 09Г2С (в) после ЛР: а) H=6 мм, W=0,9 кВт, V=1 м/мин; б) H=8 мм, W=1,4 кВт, V=1 м/мин; в) H=5 мм, W=1 кВт, V=1,5 м/мин;

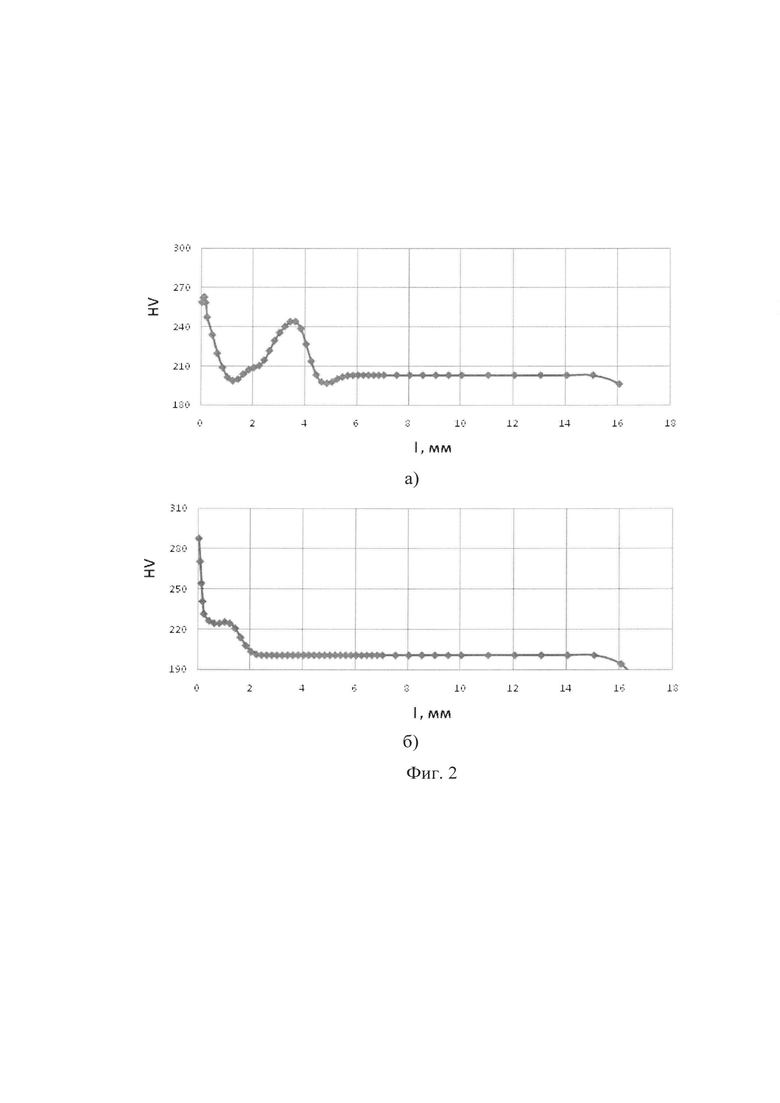

фиг. 2. Изменение микротвердости по глубине образцов стали 60С2ХА (а) и 09Г2С (б): а) H=10 мм, W=1,5 кВт, V=0,8 м/мин; б) H=5 мм, W=1 кВт, V=1,5 м/мин;

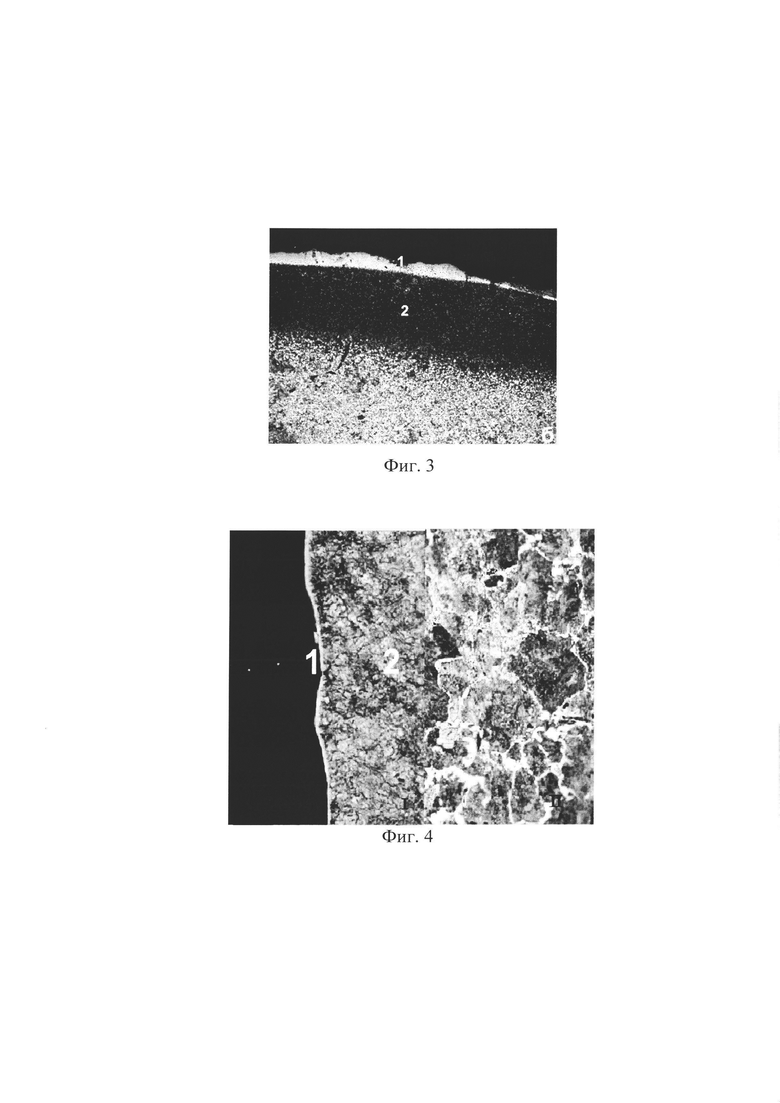

фиг. 3. ЗЛТВ образца стали 60С2ХА толщиной 10 мм, ×100 (W=1,5 кВт, V=0,8 м/мин);

фиг. 4. ЗЛТВ образца стали 65Г толщиной 6 мм, ×500 (W=1,1 кВт, V=1,4 м/мин);

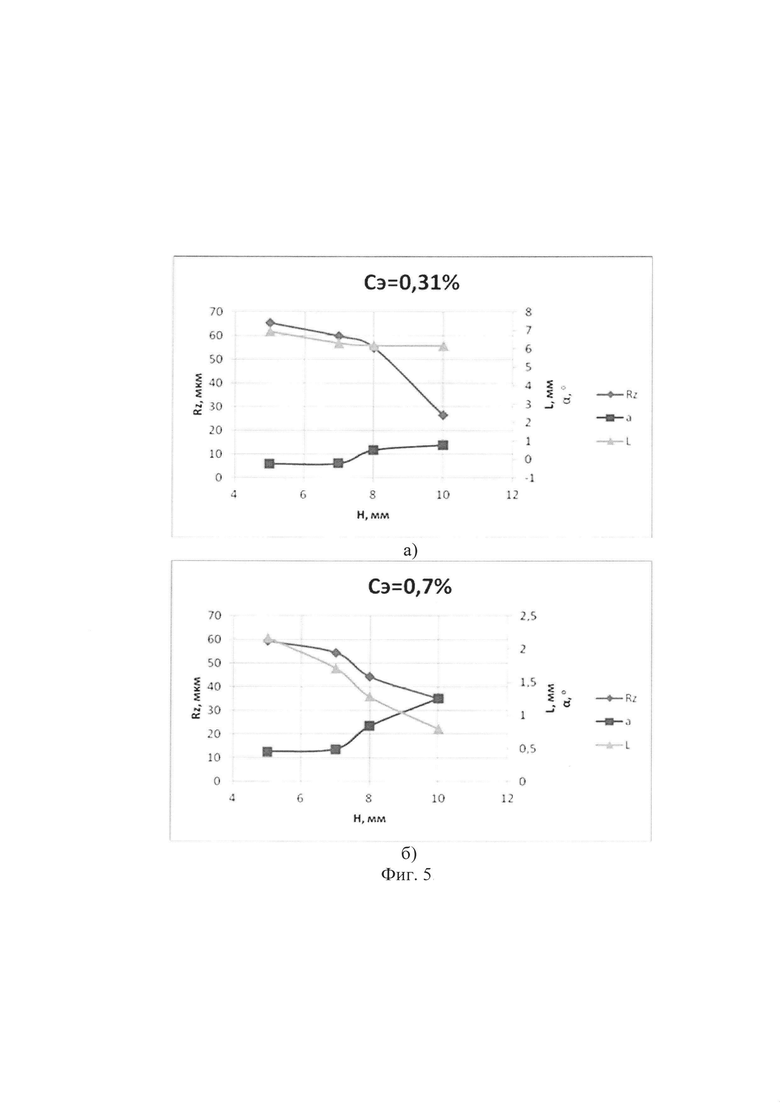

фиг. 5. Влияние толщины листа на минимально достижимые значения показателей качества поверхности стали с углеродными эквивалентами, равными 0,31% (а) и 0,7% (б);

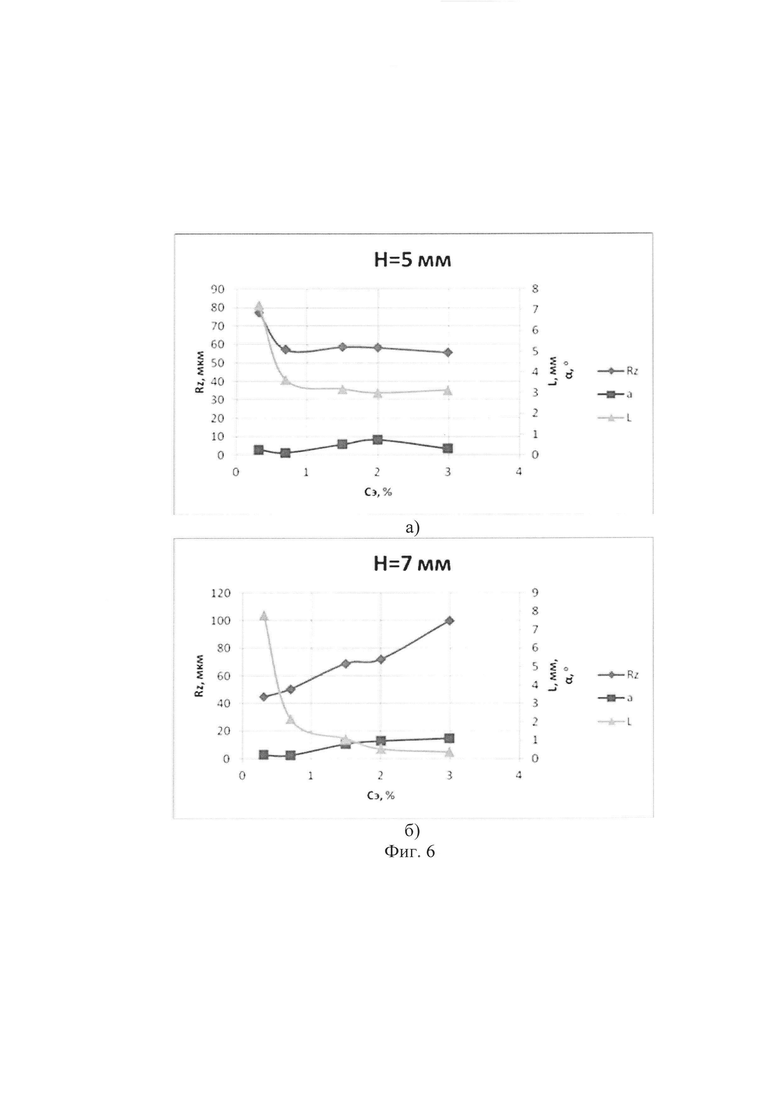

фиг. 6. Влияние СЭ на минимально достижимые значения показателей качества на листах толщиной 5 (а) и 10 (б) мм.

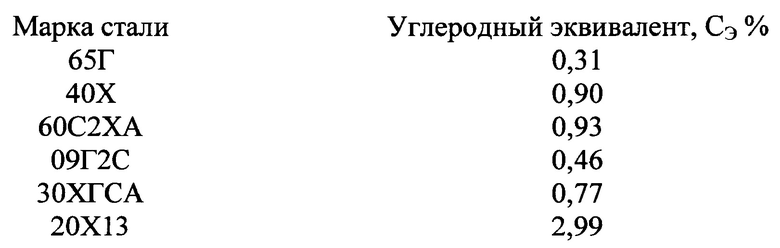

В качестве объектов исследования выбраны 6 марок конструкционных легированных сталей различного назначения. Объединяют группы две характеристики. Во-первых, все марки поставляются в виде листов или полос, во-вторых, все материалы содержат только недорогие и недефицитные легирующие элементы - марганец, кремний и хром. Из горячекатаных листов сталей 40Х и 30ХГСА толщиной 8 мм (ГОСТ 4543-2016), стали 09Г2С толщиной 5 мм (ГОСТ 19281-2014), сталей 65Г толщиной 6 мм и 60С2ХА толщиной 10 мм (ГОСТ 14959-2016), стали 20X13 толщиной 6 мм (ГОСТ 5632-2014) с применением лазерной резки (ЛР) по разным режимам вырезали образцы 40×40 мм. Использовали комплекс, снабженный оптической головкой ЭИП 1119 производства НТО «ИРЭ-Полюс», оптическая головка которого осуществляет принудительный обдув защитного стекла. Соосно с лазерным пучком в зону лазерной резки подавали струю технологического кислорода. Параметры лазерной резки: мощность излучения W=0,8…1,5 кВт, скорость руки V=0,7…1,5 м/мин., давление газа Р=15…50 кПа, фокусное расстояние F=295…305 мм. Микроструктуры в зоне лазерного термического влияния (ЗЛТВ) изучали на световом микроскопе ObserverDim при увеличениях ×200 и ×500. Образцы для шлифов размерами 20×25 мм вырезали вблизи поверхности реза после лазерной резки по разным режимам. Травили образцы в 4%-ом растворе HNO3 в спирте.

Микротвердость по Виккерсу (ГОСТ 2999-75) (дюрометрический анализ) измеряли на твердомере HV 1000 фирмы «Типе» (нагрузка 2 Н, выдержка 10 сек) перпендикулярно поверхности реза вглубь образца. На двух сторонах каждого образца проводили по три измерения, затем определяли среднее арифметическое значение микротвердости для каждого сечения. За протяженность ЗЛТВ (L) принимали расстояние от поверхности реза до слоя с постоянным значением микротвердости.

Макрофрактографический анализ выполняли для определения ширины зоны лазерного воздействия, области, образовавшейся в результате выделения энергии вследствие экзотермических реакций и образования оксидов металла при использовании кислорода в качестве вспомогательного газа на поверхности реза, а также для подтверждения отсутствия грата. Использовали стереоскопический микроскоп, цифровой фотоаппарат и металлическую линейку.

Измерение шероховатости (ГОСТ 2789-73) поверхности реза проводили на портативном измерителе шероховатости TR 220. В качестве количественной характеристики шероховатости использовали величину RZ. В каждой зоне поверхности реза RZ измеряли по десяти точкам. Затем по полученному массиву данных определяли среднюю величину  , а также дисперсию, характеризующую отклонение единичных значений от среднего. Статистические характеристики RZ использовали для проверки равноточности измерений шероховатости в разных зонах поверхности реза и установления значимости различия средних значений в разных зонах поверхности реза.

, а также дисперсию, характеризующую отклонение единичных значений от среднего. Статистические характеристики RZ использовали для проверки равноточности измерений шероховатости в разных зонах поверхности реза и установления значимости различия средних значений в разных зонах поверхности реза.

Измерение перпендикулярности поверхности реза проводили угломером (ГОСТ 5378-88). За критерий перпендикулярности принимали величину (α) угла отклонения поверхности реза от 90°. Измерения проводили по два раза на четырех сторонах образца и определяли среднее значение α для каждого объекта исследования.

Статистическую обработку, построение моделей, описывающих влияние параметров лазерной резки и химического состава, а также многопараметрическую оптимизацию по разработанным статистическим моделям проводили с помощью пакетов прикладных программ Excel, StatgraphicsPlus 5, Eureka 70.

Макрофрактографический анализ свидетельствует об отсутствии грата на всех объектах исследования после использованных режимов лазерной резки. На поверхности реза всех образцов независимо от режима лазерной резки толщина зоны лазерного воздействия не превышает 30% толщины листа, из которого они были вырезаны.

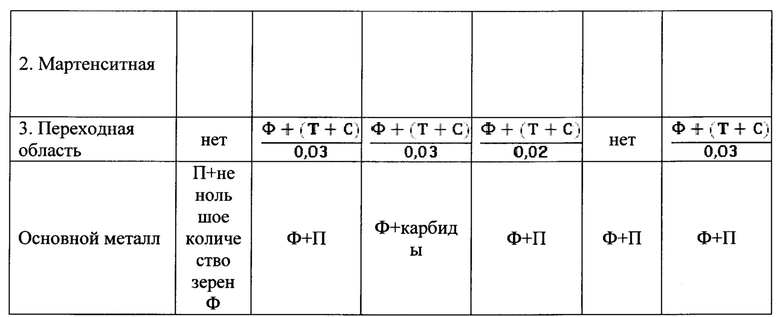

Дюрометрический анализ выполнен на образцах всех объектов исследования. Для большинства из них характер изменения микротвердости HV аналогичен: самые высокие значения отмечены вблизи поверхности реза, по мере продвижения вглубь образца HV снижается до величины, характерной для исходного состояния (фиг. 1). На некоторых образцах после первоначального падения выявлены разные по величине пики вторичной твердости (фиг. 2). Указанный эффект в наибольшей степени проявляется только после ЛР с максимальными из использованных значениями либо мощности лазерного излучения (1,5…1,6 кВт), либо скорости руки (~1,5 м/мин) независимо от марки стали. Эффект вторичного повышения твердости не обнаружен на образцах, для резки которых экстремальные режимы ЛР не использовали. Микроструктурные исследования выполнены на образцах всех объектов исследования. Для примера приведены результаты, полученные на двух объектах исследования. На фиг. 3 приведена поверхность вблизи канала реза образца стали 60С2ХА после травления при малом увеличении (×100). Четко видны области травимости (обозначены арабскими цифрами): у поверхности реза расположен нетравящийся белый слой, за ним следует зона с измененной структурой, переходящая в основную структуру стали не подвергнутой влиянию нагрева при ЛР (исходное состояние). Особенности строения зоны с измененной структурой изучали при увеличении ×500. В сталях 65Г и 60С2ХА (фиг. 4) структура указанной зоны представлена крупноигольчатым мартенситом и остаточным аустенитом. По мере продвижения вглубь образца мартенситная структура сменяется основной структурой стали, переходной зоны между ними не обнаружено. Во всех остальных объектах исследования зона с измененной структурой помимо мартенситной содержит также переходную область со смешанной структурой феррита и троосто-сорбита.

Несмотря на многообразие обнаруженных в разных объектах исследования в ЗЛТВ областей с измененной структурой, можно выделить и некоторые общие закономерности. В табл. 1 в левом столбце перечислены все области ЗЛТВ, в правых столбцах указаны фазы и структурные составляющие, а также протяженность обнаруженных областей в разных объектах исследования.

Примечание:

Ф - феррит - это фаза, которая является твердым раствором внедрения углерода в альфа-железе;

А - аустенит - это фаза, которая является твердым раствором внедрения углерода в гамма-железе.

Фазой называют однородную часть системы (стали), отделенную от других частей (фаз) поверхностью раздела, при переходе через которую свойства (химический состав, структура) изменяются скачкообразно. Поэтому однородная жидкость является однофазной системой, а механическая смесь двух видов кристаллов - двухфазной системой. Феррит, аустенит и цементит (Ц) - это основные фазы в сталях.

Цементит - это химическое соединение Fe3C, имеющее сложную кристаллическую решетку, высокую прочность, твердость и хрупкость.

П, С, Т - это структурные составляющие сталей. П, С, Т состоят из фаз феррита и цементита различной дисперсности в каждой структурной составляющей.

В ЗЛТВ образцов всех объектов исследования первой областью является нетравящийся в обычных реактивах «белый слой» с повышенной твердостью (область 1). Белая зона представляет собой сложную гетерогенную высокодисперсную структуру, содержащую аустенит, мартенсит и карбиды с решеткой ε-фазы типа Fe2N.

Разные слои листа (от поверхности вглубь) при лазерной резке нагревались до различных температур. Вблизи поверхности температура нагрева превышала Ас3 даже с учетом сдвига критической точки в сторону повышенных температур при высокой скорости нагрева, реализуемой при лазерной резке. Ускоренное охлаждение этой области после завершения обработки способствовало образованию в ней структуры крупноигольчатого мартенсита. Существенного роста зерна аустенита, очевидно, при лазерной резке не происходит, так как при нагреве с большой скоростью происходит даже измельчение зерна.

Что за величина Ас3 - это общепринятое международное обозначение критической точки, определяющей (обозначающей) температуру начала превращения феррита в аустенит при нагреве.

Надо учитывать и то обстоятельство, что при облучении поверхности металлов излучением лазера поверхность подвергается своеобразной термомеханической обработке. Облучение лучом лазера приводит также к целому ряду структурных эффектов в зоне воздействия: изменению размеров зерна, дроблению блоков, росту микроискажений, увеличению плотности дислокаций.

Известно, что при лазерной обработке металла в зоне лазерного воздействия возникает дислокационная структура, аналогичная наблюдаемым в сильно деформированных сплавах, причем плотность дислокаций зависит от плотности мощности лазерного излучения. При плотности мощности излучения q=1,6×104 Вт/см2 плотность дислокаций в железной матрице составляет 109 см-2, при q=2,7×104 Вт/см2 плотность дислокаций возрастает до 1010 см-2, а при q=8×104 Вт/см2 плотность дислокаций в зоне лазерного воздействия достигает 1011…1012 см-2. Такое значительное увеличение плотности дефектов обусловлено высокими скоростями нагрева (106 град/сек) и охлаждения (108 град/сек); значительными градиентами температур, которые наряду с α↔γ перекристаллизацией приводят к появлению напряжений, вызванных различием удельных объемов и коэффициентов линейного расширения сосуществующих фаз. В соответствии с расчетами [6] прирост предела текучести α-железа при такой плотности дислокаций может составить 1000 МПа.

Поскольку плотность мощности излучения q изменяется от 1 на 104 Вт/см2 до 2 на 104 Вт/см2, то вероятность повышения плотности дислокации в приповерхностных областях при лазерной резке будет достаточно высокой.

Переходная зона (область 3) для всех объектов исследования, кроме стали марок 65Г и 60С2ХА, имеет структуру, характерную для ускоренного охлаждения из межкритического интервала температур. Переходная зона не выявлена в образцах сталей марок 65Г и 60С2ХА из-за того, что для стали с таким содержанием углерода разница между AC3 и AC1 незначительна.

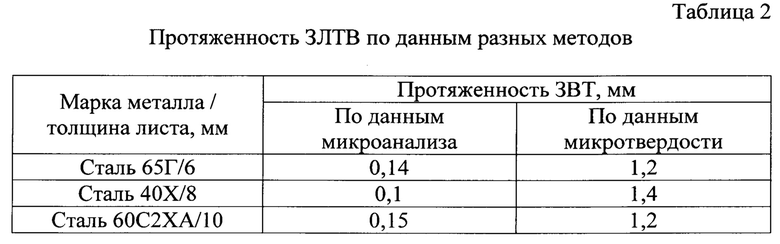

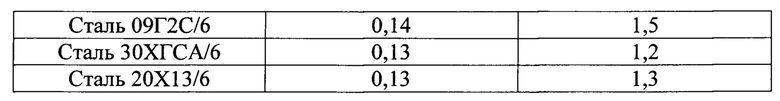

По данным микроскопического анализа общая протяженность приповерхностной области измененной структуры при ЛР всех объектов исследования не превышает 0,2 мм (табл. 2). Вместе с тем данные дюрометрического анализа свидетельствуют о том, что протяженность области, имеющей повышенную по сравнению с исходным состоянием микротвердость, на порядок величины больше (табл. 2).

На наш взгляд, такая разница протяженности ЗЛТВ по данным разных методов обусловлена особенностями самих методов исследования. Микроанализ способен зафиксировать только обрасти с измененной микроструктурой, т.е. те, которые при ЛР нагревались выше AC1 и в которых при ускоренном охлаждении происходили фазовые превращения.

Однако в областях стали, нагретых ниже AC1, развиваются рекристаллизационные процессы и процессы старения (термического и деформационного). Дюрометрический анализ отражает влияние на микротвердость всего спектра процессов фазовых и структурных изменений в приповерхностной области, развивающихся в процессе ЛР при ускоренных нагреве и охлаждении. Полученные данные (табл. 2) не противоречат результатам работы [7], в которой по распределению температур по глубине ЗЛТВ показано, что температурное воздействие ЛР распространяется от поверхности реза на расстояние, не превышающее 1,5 мм. При дальнейшем рассмотрении за протяженность ЗЛТВ принимаем данные, полученные дюрометрическим анализом.

Таким образом, установлено, что во всех исследованных легированных сталях (независимо от содержания углерода и номенклатуры легирующих элементов) при лазерной резке вблизи поверхности формируется область с повышенными значениями твердости. Этот эффект можно использовать для совмещения процессов получения изделий из листового материала лазерной резкой и их поверхностного упрочнения. В таблице 2 для каждого объекта исследования приведены средние значения протяженности ЗЛТВ. Однако указанный показатель качества поверхности реза, как и два других - шероховатость и наклон стенок реза, зависят от режимов лазерной резки.

В результате экспериментальных исследований была получена математическая модель, определяющая влияние режимов лазерной резки и толщины листа на глубину упрочненного поверхностного слоя (L)

В полученной зависимости учитывается и химический состав объектов исследования.

Влияние углерода и легирующих элементов, содержащихся в объектах исследования (хрома, марганца, кремния), на параметры качества поверхности реза и специфику выбора режимов ЛР определяли эквивалентом по углероду СЭ. Этим параметром широко пользуются сварщики для прогнозирования возможности образования мартенситных структур и закалочных трещин в зоне термического влияния сварного соединения. Эквивалент по углероду рассчитывали по формуле, включающей легирующие элементы, содержащиеся в объектах исследования

где символ каждого элемента обозначает максимальное содержание его в металле.

Получены следующие значения СЭ:

Полученные значения СЭ подтверждают возможность образование в ЗЛТВ мартенситных структур при охлаждении на воздухе после нагрева поверхностей областей выше Ac3.

Фиг. 5 иллюстрируют влияние толщины листа в сталях с СЭ=0,31% (а) и СЭ=0,7% (б) на минимально достижимые значения показателей качества поверхности реза. Подобные рисунки можно рассматривать как номограммы для выбора толщины листа в стали с конкретным СЭ, на котором можно получить требуемое сочетание всех показателей качества поверхности реза.

Фиг. 6 иллюстрирует влияние СЭ в объектах исследования заданной толщины на минимально достижимые значения показателей качества поверхности реза.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ формирования упрочненного приповерхностного слоя в зоне лазерной резки деталей | 2018 |

|

RU2695715C1 |

| Способ лазерного микроструктурирования поверхностного слоя углеродистых сталей | 2024 |

|

RU2836694C1 |

| Способ лазерного микроструктурирования исполнительной плоской кромки деталей из углеродистой стали | 2024 |

|

RU2840325C1 |

| СПОСОБ МОДИФИКАЦИИ ПОВЕРХНОСТЕЙ МЕТАЛЛОВ ИЛИ ГЕТЕРОГЕННЫХ СТРУКТУР ПОЛУПРОВОДНИКОВ | 2011 |

|

RU2502153C2 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ ОБЪЕКТА ИЗЛУЧЕНИЕМ ИМПУЛЬСНОГО ВОЛОКОННОГО ЛАЗЕРА С ПАССИВНОЙ МОДУЛЯЦИЕЙ ДОБРОТНОСТИ И ПОРТАТИВНАЯ СИСТЕМА НА ЕГО ОСНОВЕ | 2024 |

|

RU2835228C1 |

| Способ роботизированного лазерного упрочнения изделий из штамповой стали | 2023 |

|

RU2820138C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ МАШИН ИЗ НЕРЖАВЕЮЩЕЙ СТАЛИ | 2018 |

|

RU2698001C1 |

| Способ комбинированного упрочнения деталей | 1984 |

|

SU1234170A1 |

| СПОСОБ УЛУЧШЕНИЯ ПРИРАБАТЫВАЕМОСТИ ПАРЫ ТРЕНИЯ "ВКЛАДЫШ ПОДШИПНИКА - ШЕЙКА ВАЛА" | 2012 |

|

RU2528070C2 |

| Способ лазерной обработки поверхности стальных изделий | 2021 |

|

RU2777793C1 |

Изобретение относится к способу формирования упрочненного приповерхностного слоя в процессе лазерной резки деталей из листовых легированных сталей. Осуществляют газодинамическое воздействие на зону реза потоком лазерного излучения в инфракрасной области спектра. Перед началом резки формируют поток лазерного излучения исходя из требуемой глубины (L) упрочненного поверхностного слоя в зоне лазерной резки деталей, определяемой из выражения:

где СЭ - углеродный эквивалент, %; Н - толщина листа, мм; W - мощность излучения, кВт; V - скорость лазерной резки, м/мин; Р - давление технического газа, (кПа)Р - положение фокального пятна, мм; -2,02547; 0,22632; 2,65975; -2,50094; 20,9835 - математические константы. Струю технологического кислорода подают соосно с лазерным пучком в зону лазерной резки. Изобретение позволяет совмещать процесс получения готовых изделий из листового материала с одновременно реализуемым их поверхностным упрочнением и управлением глубиной упрочненного поверхностного слоя. 6 з.п. ф-лы, 6 ил., 2 табл.

1. Способ формирования упрочненного приповерхностного слоя в процессе лазерной резки деталей из листовых легированных сталей, включающий газодинамическое воздействие на зону реза потоком лазерного излучения в инфракрасной области спектра, отличающийся тем, что формируют поток лазерного излучения исходя из требуемой глубины (L) упрочненного поверхностного слоя в зоне лазерной резки деталей, которую задают перед началом резки из выражения:

где СЭ - углеродный эквивалент, %; Н - толщина листа, мм; W - мощность излучения, кВт; V - скорость лазерной резки, м/мин; Р - давление технического газа, (кПа)F - положение фокального пятна, мм; -2,02547; 0,22632; 2,65975; -2,50094; 20,9835 - математические константы, при этом струю технологического кислорода подают соосно с лазерным пучком в зону лазерной резки.

2. Способ по п. 1, отличающийся тем, что углеродный эквивалент СЭ рассчитывают с учетом наличия легирующих элементов, содержащихся в обрабатываемых деталях, по следующему выражению:

3. Способ по п. 1, отличающийся тем, что мощность лазерного излучения составляет 0,8…1,5 кВт.

4. Способ по п. 1, отличающийся тем, что скорость лазерного излучения составляет 0,7…1,5 м/мин.

5. Способ по п. 1, отличающийся тем, что давление технологического газа составляет 15…50 кПа.

6. Способ по п. 1, отличающийся тем, что положение фокального пятна составляет 295…305 мм.

7. Способ по п. 1, отличающийся тем, что толщина разрезаемого листа составляет 5…10 мм.

| КОВАЛЕНКО В.С | |||

| "Упрочнение деталей лучом лазера", Киев, Техника,1981, с.37 | |||

| СПОСОБ ПОВЕРХНОСТНОГО УПРОЧНЕНИЯ | 2008 |

|

RU2375465C1 |

| СПОСОБ ЛАЗЕРНОЙ ТЕХНОЛОГИЧЕСКОЙ ОБРАБОТКИ МАТЕРИАЛОВ | 1997 |

|

RU2118925C1 |

| СПОСОБ РЕЗКИ ТОЛСТЫХ МЕТАЛЛИЧЕСКИХ ЛИСТОВ | 2007 |

|

RU2350445C1 |

| СПОСОБ ЛАЗЕРНОЙ РЕЗКИ | 1990 |

|

SU1743097A3 |

| Способ газолазерной резки | 1991 |

|

SU1825688A1 |

| US 6612204 B1, 02.09.2003 | |||

| JP 63083221 A, 13.04.1988. | |||

Авторы

Даты

2019-11-26—Публикация

2019-05-17—Подача