Изобретение относится к технологии лазерной обработки.

Известен способ лазерного упрочнения поверхности деталей, при котором лазерному облучению подвергают напыленный плазменным катодом слой материала размерами от 0,2 мм до 1 мм.

Наиболее близким техническим решением, выбранным в качестве прототипа, является способ лазерного упрочнения поверхности деталей, при котором на поверхность образцов напыляли слой самр- флюсующегося сплава ПГ-СРЗ толщиной 0,7 мм, используя установку плазменного напыления УПУ-ЗД и проводили лазерную обработку.

Недостатком этого способа является большая толщина напиленного покрытия. При лазерной обработке такого покрытия не происходит перемешивания материала основы и напыленного слоя, что может привести к его отслаиванию или сколу при эксплуатации., к трещинообразованию, кма- лым значениям микротвердости поверхности детали и недостаточной стойкости детали при ее обработке.

Целью изобретения является повышение микротвердости, износостойкости детали и уменьшения трещинообразования и. отслаивания.

Сущность изобретения заключается в следующим.

При лазерном упрочнении стальных деталей, включающем напыление твердого сплава ВК-20 и оплавление лазерным лу- .чем, напыление твердого сплава осуществляют толщиной 0,05-0,1 мм, а оплавление лазерным лучом проводят при мощности излучения 120-140 Вт и скорости перемещения детали 150 мм/мин.

При мощности излучения ниже 120 Вт не происходит проплавления, а следовательно, и перемешивания легирующих элементов с матрицей на границе напыленного материала и поверхности детали.

При мощности излучения выше 140 Вт происходит уменьшение микротвердости поверхности детали из-за изменения структуры оплавлекного слоя, т.к. увеличивается количество интерметаллидов и уменьшается количество карбидов, а карбиды, как известно, повышают микротвердость поверхности.

Скорость перемещения детали 150 мм/мин позволяет избежать высоких внутренних напряжений в процессе

ел

с

VI оо

Os

00 4

ристаллизации, которые ведут к трещино- бразованию.

При увеличении скорости перемещения блучаемой детали происходит снижение глубины проплавления за счет уменьшения количества энергии, подводимой к обрабатываемой поверхности. Образуется тонкий опавляемый слой с неровной поверхностью.

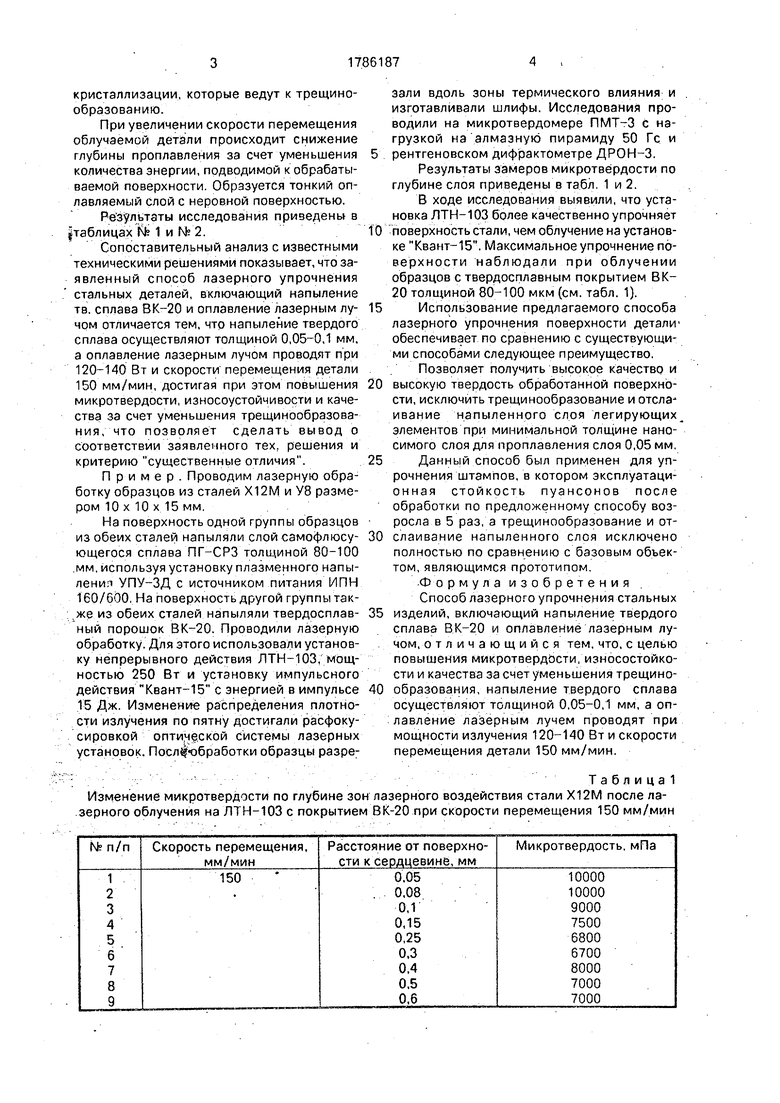

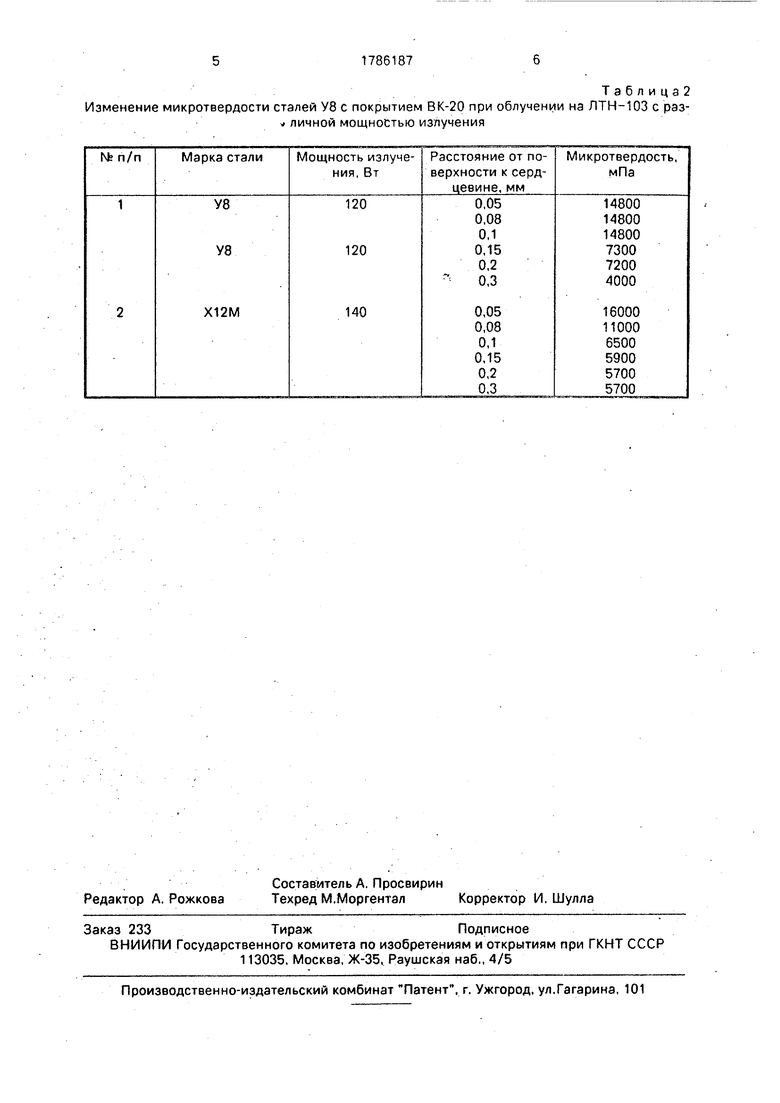

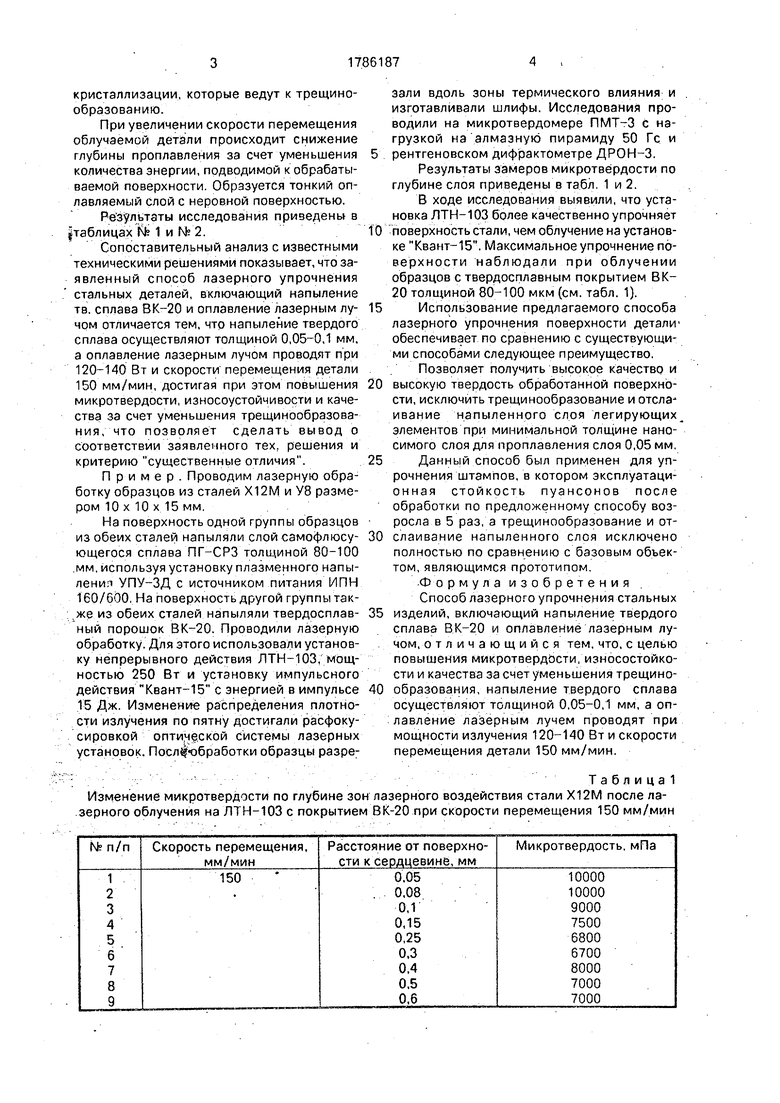

Результаты исследования приведены в аблицах Kfe 1 и № 2.

Сопоставительный анализ с известными ехническими решениями показывает, что заявленный способ лазерного упрочнения стальных деталей, включающий напыление тв. сплава ВК-20 и оплавление лазерным лучом отличается тем, что напыление твердого сплава осуществляют толщиной 0,05-0,1 мм, а оплавление лазерным лучом проводят при 120-140 Вт и скорости перемещения детали 150 мм/мин, достигая при этом повышения микротвердости, износоустойчивости и качества за счет уменьшения трещинообразова- ния, что позволяет сделать вывод о соответствии заявленного тех, решения и критерию существенные отличия.

Пример. Проводим лазерную обработку образцов из сталей Х12М и У8 размером 10 х 10x15 мм.

На поверхность одной группы образцов из обеих сталей напыляли слой самофлюсующегося сплава ПГ-СРЗ толщиной 80-100 мм, используя установку плазменного напылении УПУ-ЗД с источником питания ИПН 160/600, На поверхность другой группы так- же из обеих сталей напыляли твердосплавный порошок ВК-20. Проводили лазерную обработку. Для этого использовали установку непрерывного действия ЛТН-103, мощностью 250 Вт и установку импульсного действия Квант-15 с энергией в импульсе 15 Дж. Изменение распределения плотности излучения по пятну достигали расфокусировкой оптиче.ской системы лазерных установок. Посл юбработки образцы разре;

зали вдоль зоны термического влияния и изготавливали шлифы. Исследования проводили на микротвердомере ПМТ-3 с нагрузкой на алмазную пирамиду 50 Гс и

рентгеновском дифрактометре ДРОН-3.

Результаты замеров микротвёрдости по глубине слоя приведены в табл. 1 и 2.

В ходе исследования выявили, что установка ЛТН-103 более качественно упрочняет

поверхность стали, чем облучение на установке Квант-15. Максимальное упрочнение поверхности наблюдали при облучении образцов с твердосплавным покрытием ВК- 20 толщиной 80-100 мкм (см. табл. 1).

Использование предлагаемого способа лазерного упрочнения поверхности детали1 обеспечивает по сравнению с существующими способами следующее преимущество. Позволяет получить высокое качество и

высокую твердость обработанной поверхности, исключить трещинообразование и отела-- ивание напыленного слоя легирующих элементов при минимальной толщине наносимого слоя для проплавления слоя 0,05 мм,

Данный способ был применен для упрочнения штампов, в котором эксплуатационная стойкость пуансонов после обработки по предложенному способу возросла в 5 раз, а трещинообразование и отслаивание напыленного слоя исключено полностью по сравнению с базовым объектом, являющимся прототипом.

Формула изобретения Способ лазерного упрочнения стальных

изделий, включающий напыление твердого сплава ВК-20 и оплавлениё лазерным лу- чом, о тличающийся тем, что, с целью повышения микротвердости, износостойкости и качества за счет уменьшения трещинообразования, напыление твердого сплава осуществляют толщиной 0,05-0,1 мм, а оплавление лазерным лучем проводят при мощности излучения 120-140 Вт и скорости перемещения детали 150 мм/мин.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ РЕЖУЩЕГО ИНСТРУМЕНТА ДЛЯ ОБРАБОТКИ ОРГАНИЧЕСКИХ МАТЕРИАЛОВ И КЕРАМИКИ | 1995 |

|

RU2092611C1 |

| СПОСОБ ИОННОЙ ИМПЛАНТАЦИИ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2011 |

|

RU2470091C1 |

| Способ роботизированной лазерной наплавки для изделий из штамповой стали | 2023 |

|

RU2820294C1 |

| СПОСОБ ИОННОЙ ИМПЛАНТАЦИИ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ ИЗ КОНСТРУКЦИОННОЙ СТАЛИ | 2011 |

|

RU2482218C1 |

| Способ обработки материалов | 1982 |

|

SU1055784A1 |

| Способ химико-термической обработки труб | 1987 |

|

SU1514823A1 |

| СПОСОБ ЛАЗЕРНОГО ЛЕГИРОВАНИЯ ИНСТРУМЕНТАЛЬНОЙ СТАЛИ ПОРОШКАМИ КАРБИДА БОРА И АЛЮМИНИЯ | 2022 |

|

RU2786263C1 |

| СПОСОБ НАПЛАВКИ КОРРОЗИОННО-ЭРОЗИОННОГО ПОРОШКА ПРИСАДОЧНОГО МАТЕРИАЛА НА СТАЛЬНУЮ ПОВЕРХНОСТЬ ДЕТАЛИ | 2010 |

|

RU2478028C2 |

| СПОСОБ НАНЕСЕНИЯ НАПЛАВКИ ЛУЧОМ ЛАЗЕРА | 2005 |

|

RU2297310C2 |

| Способ лазерно-порошковой наплавки валов электродвигателя | 2020 |

|

RU2754335C1 |

Сущность изобретения: способ включает напыление твердого сплава ВК-20 толщиной 0,05-0,1 мм, последующее оплав- ление лазерным лучом при мощности излучения 120-140 Вт и скорости перемещения детали 150 мм/мин.

......... v .- Т а б л и ц а 1

Изменение микротвердости по глубине зон лазерного воздействия стали Х12М после ла- .зерного облучения на ЛТН-103 с покрытием ВК-20 при скорости перемещения 150 мм/мин

Таблица2

Изменение микротвердости сталей У8 с покрытием ВК-20 при облучении на ЛТН-103 с рэзч личной мощностью излучения

| Авторское свидетельство СССР № 1259587, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Григорьянц А.Г | |||

| Основы лазерной обработки материалов | |||

| М.: Машиностроение, 1989. | |||

Авторы

Даты

1993-01-07—Публикация

1990-02-28—Подача