1

(21)4617709/04 (22)07.12.88 (46)30.09.91. Бюл. №36

(71)Бердянский опытный нефтемаслозавод, Мариупольский металлургический институт и Институт черной металлургии

(72)В. А. Губанова, А. Д. Стахурский, Е. Е. Быковская, Е. А. Березницкая, Ю. Г. Гор- пинко, Б. П. Ена, В. И. Капланов, О. С. Касьян, Л. Н. Стерхова, Д. Ф. Боханов, В. Е. Морока, С. Е. Казанцев, Ю. Н.Федоров, В. П. Темненко, В. С. Кривоклуб и В. И. Будни- ков

(53)621.892:621.7:016.3(088.8)

(56) Авторское свидетельство СССР № 925999, кл. С 10 М 173/02, 1982. Авторское свидетельство СССР № 1595888, кл. С 10 М 173/00, 1988.

(54)КОНЦЕНТРАТ СМАЗКИ ТЛЭТХОЛ ДЛЯ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ

(57) Изобретение относится к смазочным составам, в частности к концентрату смазки Глэтхол для обработки металлов давлением, С целью повышения антифрикционных свойств концентрат имеет следующее соотношение компонентов, мас.%: окисленный кислородом воздуха продукт совместной этерификации синтетических жирных кислот фракции и кислот таллового масла смесью синтетических жирных спиртов фракции Сю-Cie и этиленгликоля 20-40, триэтаноламиновые мыла смеси синтетических жирных кислот фракции и кислот таллового масла 8-16; хлорированный парафин 7-11; минеральное масло остальное. Коэффициент смазочной эффективности для нового концентрата составляет 1,25; сила прокатки при их применении снижается с 256,3 до 254,9 кН. 4 табл

сл С

| название | год | авторы | номер документа |

|---|---|---|---|

| Концентрат смазочно-охлаждающей жидкости для холодной обработки металлов давлением | 1988 |

|

SU1595888A1 |

| Смазочно-охлаждающая жидкость для холодной прокатки стали | 1985 |

|

SU1294817A1 |

| "Смазочно-охлаждающая жидкость для холодной обработки металлов давлением "Легвин" | 1990 |

|

SU1766953A1 |

| ЭМУЛЬСОЛ ДЛЯ ПРИГОТОВЛЕНИЯ ВОДОСМЕШИВАЕМОЙ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ ДЛЯ ПРОКАТКИ ЦВЕТНОЙ ЛЕНТЫ | 2005 |

|

RU2281318C1 |

| Смазочно-охлаждающая жидкость для холодной прокатки стальных листов | 1978 |

|

SU771146A1 |

| Смазочно-охлаждающая жидкость для обработки металлов | 1982 |

|

SU1097648A1 |

| КОНЦЕНТРАТ СМАЗКИ ДЛЯ ХОЛОДНОЙ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 1990 |

|

SU1807725A1 |

| КОНЦЕНТРАТ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ | 2015 |

|

RU2597599C1 |

| Смазочно-охлаждающая жидкость для механической обработки металлов | 1990 |

|

SU1736183A1 |

| КОНЦЕНТРАТ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛОВ | 1990 |

|

RU1814307C |

Изобретение относится к концентратам смазки, применяемым при обработке металлов давлением, в частности в прокатном производстве при промасливании горячекатаных травленных полос, холодной прокатке и консервации металла при дрессировке.

Цель изобретения - повышение антифрикционных свойств смазки, что обусловливает повышение коэффициента вытяжки в процессе обработки.

Для приготовления смазки используют окисленный кислородом воздуха продукт совместной этерификации синтетических жирных кислот (СЖК) фракции CicrC20

(ГОСТ 23239-78) и кислот таллового масла (ТУ 13-400177-100-85) смесью синтетических жирных спиртов (СЖС) фракции Сю Cie (ГОСТ 13937-87) и-этиленглмколя (ГОСТ 19710-83) (в дальнейшем этот продукт назван окисленным продуктом этерификации), триэтаноламиновые мыла (ТУ 6.02-916-79) смеси СЖК фракции Сю-С20 и кислот таллового масла (в дальнейшем этот продукт назван триатаноламиновыми мылами, хлорированный парафин (ТУ 6.01-568- 76) и минеральное масло И-12А (ГОСТ 20799-75).

Окисленный продукт этирификации получают следующим образом.о

00

о VI а о

В начальной стадии технологического процесса в мешалку с обогревом и механическим перемешиванием загружают на 1 г готового продукта 110 кг СЖК фракции Сго- Сао, 130 кг таллового масла, по 30 кг СЖС фракции CIQ-CIB и этиленгликоля, перемешивая продукт, добавляют 1 кг катализатора (серной кислоты) и поднимают температуру до 115-120°С при одновременном барботировании воздуха с расходом 30-40 м3 на 1 т в 1 ч. Зтерификацию продолжают до достижения кислотного числа 47-57 мг КОН/г.

На последующей стадии технологического процесса температуру в реакторе снижают до 60-70°С, прекращают подачу воздуха, вводят 30 кг СЖК фракции Сю-Сао, 40 кг таллового масла, 50 кг триэтанолами- на и при перемешивании нейтрализуют свободные жирные кислоты. Причем окисленный продукт этерификации и триэтано- ламиновые мыла могут быть получены аналогично описанному в едином технологическом процессе или оба эти компоненты получают раздельно.

Концентрат смазки получают растворением указанных компонентов в минеральном масле, в полученную смесь добавляют хлорированный парафин, продукт перемешивают до однородной массы и сливают.

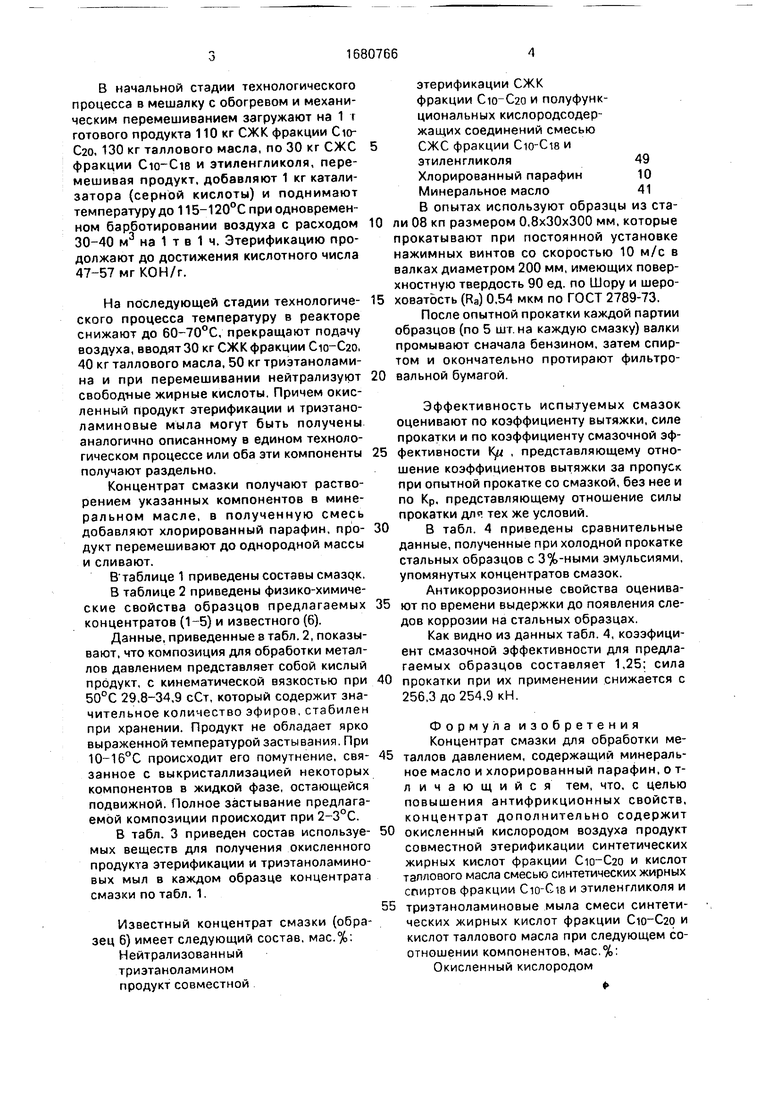

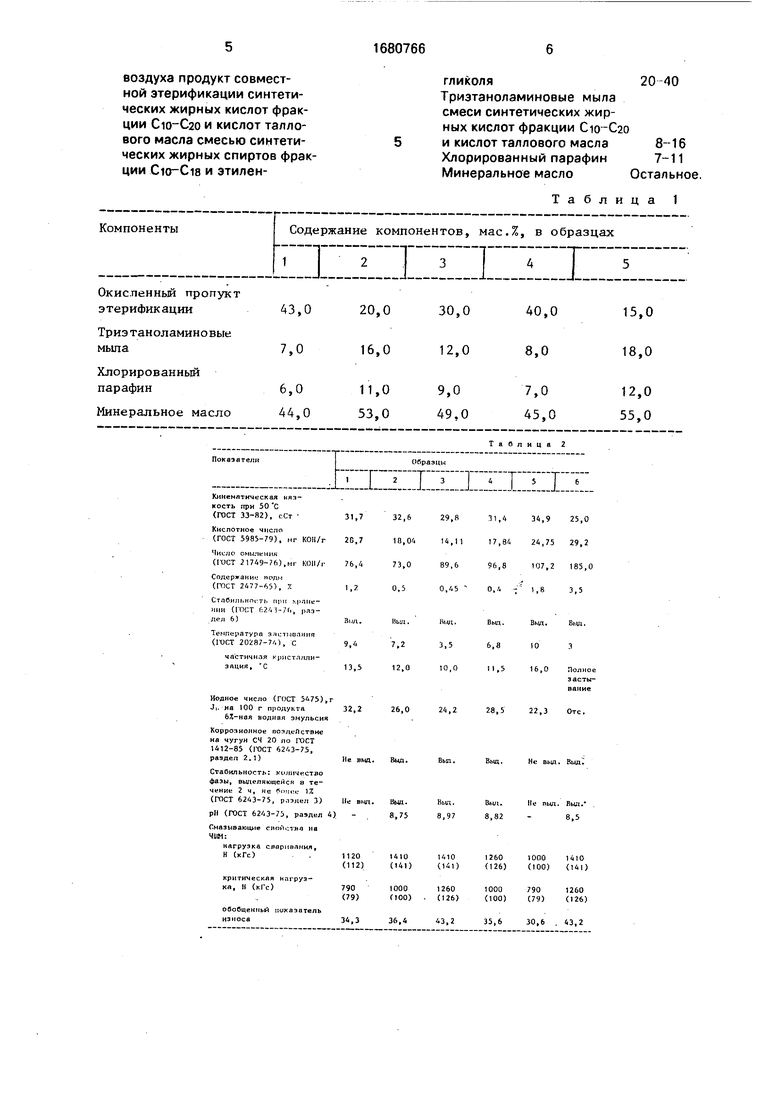

В таблице 1 приведены составы смаздк. В таблице 2 приведены физико-химические свойства образцов предлагаемых концентратов (1-5) и известного (6).

Данные, приведенные в табл. 2, показывают, что композиция для обработки металлов давлением представляет собой кислый продукт, с кинематической вязкостью при 50°С 29,8-34,9 сСт, который содержит значительное количество эфироа, стабилен при хранении. Продукт не обладает ярко выраженной температурой застывания. При 10-16°С происходит его помутнение, связанное с выкристаллизацией некоторых компонентов в жидкой фазе, остающейся подвижной. Полное застывание предлагаемой композиции происходит при 2-3°С.

В табл. 3 приведен состав используемых веществ для получения окисленного продукта этерификации и триэтаноламино- вых мыл в каждом образце концентрата смазки по табл. 1,

Известный концентрат смазки (образец 6) имеет следующий состав, мас.%: Нейтрализованный триэтаноламином продукт совместной

этерификации СЖК фракции Сю-Сго и полуфункциональных кислородсодержащих соединений смесью СЖС фракции Сю-Cie и

этиленгликоля49

Хлорированный парафин10

Минеральное масло41

В опытах используют образцы из ста- ли 08 кп размером 0,8x30x300 мм, которые прокатывают при постоянной установке нажимных винтов со скоростью 10 м/с в валках диаметром 200 мм, имеющих поверхностную твердость 90 ед. по Шору и шеро- 5 ховатость (Ra) 0,54 мкм по ГОСТ 2789-73.

После опытной прокатки каждой партии образцов (по 5 шт. на каждую смазку) валки промывают сначала бензином, затем спиртом и окончательно протирают фильтро- 0 вальной бумагой.

Эффективность испытуемых смазок оценивают по коэффициенту вытяжки, силе прокатки и по коэффициенту смазочной эф5 фективности KjM , представляющему отношение коэффициентов вытяжки за пропуск при опытной прокатке со смазкой, без нее и по Кр. представляющему отношение силы прокатки ДЛР. тех же условий.

0 в табл. 4 приведены сравнительные данные, полученные при холодной прокатке стальных образцов с 3%-ными эмульсиями, упомянутых концентратов смазок.

Антикоррозионные свойства оценива5 ют по времени выдержки до появления следов коррозии на стальных образцах.

Как видно из данных табл. 4, коээфици- ент смазочной эффективности для предлагаемых образцов составляет 1,25; сила

0 прокатки при их применении снижается с 256,3 до 254,9 кН.

Формула изобретения Концентрат смазки для обработки ме5 таллов давлением, содержащий минеральное масло и хлорированный парафин, о т- личающийся тем, что, с целью повышения антифрикционных свойств, концентрат дополнительно содержит

0 окисленный кислородом воздуха продукт совместной этерификации синтетических жирных кислот фракции do-Czo и кислот таллового масла смесью синтетических жирных спиртов фракции Сю-Сш и этиленгликоля и

5 триэтаноламиновые мыла смеси синтетических жирных кислот фракции Сю-С20 и кислот таллового масла при следующем соотношении компонентов, мас.%: Окисленный кислородом

воздуха продукт совместной этерификации синтетических жирных кислот фракции и кислот талло- вого масла смесью синтетических жирных спиртов фракции Cio-Cia и этиленСтаСнльнгн ть при р.-ше- iiiiii (ГОСТ . I-/ ., ряэ- Лел 6)

Температура чжишаннп (ГОСТ 20287-7/.), С

частичная кристаллизация, С

Йодное число (ГОСТ 5475) Ji на 100 г продукта

водная эмульси

Коррозионное воздействие на чугун СЧ 20 по ГОСТ 1412-85 (ГОСТ 6243-75, раздел 2.1)

Стабильность: количество фазы, выделяющейся в течение 2 ч, не Кшнм- 7. (ГОСТ 6243-75, рлэлел 3)

рИ (ГОСТ 6243-75, раздел

Смазывающие сной твя на ЧИИ:

нагрузка свврмвания,

Н (кГс)

критическая нагрузка, II (кГс)

обобщенпьй показатель износа

гликоля20-40

Триэтаноламиноеые мыла смеси синтетических жирных кислот фракции и кислот таллового масла8-16

Хлорированный парафин7-11

Минеральное маслоОстальное.

Таблица 1

28,5

Виц.Выд.

101

16,0Полное

застывание

22,3Отс,

Вид.

Выд.Не вьш. Выд.

Выд. 8,97

&ыд.Не пыл, Выд.

8,82-8,5

1410 (141)

1000 (100)

36,4

1410 (111)

1260 (126)

43,2

126010001ч10

(126)(100)(141)

10007901260

(100)(79)(126)

35,630,643,2

Таблица 3

Авторы

Даты

1991-09-30—Публикация

1988-12-07—Подача