Изобретение относится к технологическим смазкам и может быть использовано в металлургическом производстве при прокатке и волочении черных и цветных металлов.

Известна смазочно-охлаждающая жидкость (СОЖ) ПКС-1, получаемая путем гидрогенизации в присутствии катализатора под давлением и 140-170°С подсолнечного масла 1.

Недостатком смазки является изготовление ее из растительных масел пищевого значения, а также необходимость введения антиокислительных добавок типа гидрохинона, ионола, ВТИ-8.

Известна СОЖ СТП-1, состоящая из сложных эфиров СЖК Ci7-Cao или Cto-Cie и

спиртов - этиленгликоля или ди-триэтилен- гликоля 2.

К недостаткам этой смазки следует отнести необходимость введения в нее до 20- 30 мас.% олеиновой кислоты для улучшения смазочных свойств, что усложняет технологию получения смазки и удорожает эе.

Наиболее близкой к изобретению по достигаемому результату является смазка 4, которая по сравнению с предлагаемой более сложна в изготовлении.

Цель изобретения - повышение смазочных свойств и снижение усилий давления. Создание СОЖ на базе ЛТМ и МЩР позволило также расширить сырьевую базу для создания новых технологических смазок и

VI

Qs

о ч ел

со

утилизировать побочный продукт целлюлозно-бумажного производства

Цель достигается тем, что смазка Лег- вин, содержащая карбоновую кислоту и эмульгатор, в качестве карбоновой кислоты содержит легкое талловое масло, а в качестве эмульгатора мыльно-щелочной раствор (соапстоки растительных масел) при следующем соотношении компонентов, мае %

Лёгкое талловое

масло ,25-50

Мыльно-щелочной

раствор , 17,5-26,2

Вода32,5-48,8

Наличие в мыльно-щелочном растворе олеиновой, изоолеиновой,липолевой, стеариновой пальмитиновой и других кислот обуславливает присутствие их в виде мыл. Избыточная щелочность, а также мыла перечисленных кислот вызывают устойчивое эмульгирование неомыляемых веществ и кислот легкого таллового масла, что приводит к образованию стабильной эмульсии Более высокие антифрикционные свойства получаются за счет сочетания в смазочной композиции кислот легкого таллового масла и мыльно-щелочного раствора, а также их мыл. Присутствие терпеновых углеводородов повышает также антикоррозионные свойства смазки за счет образования прочной пленки на поверхности обрабатываемого металла.

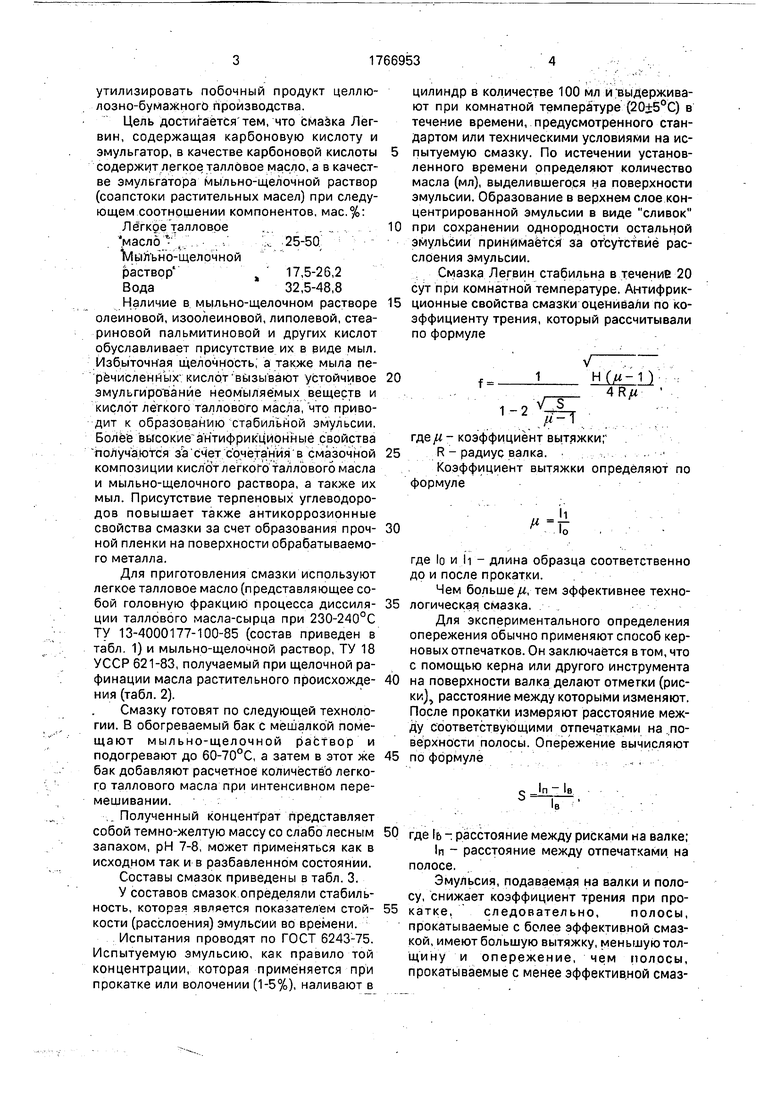

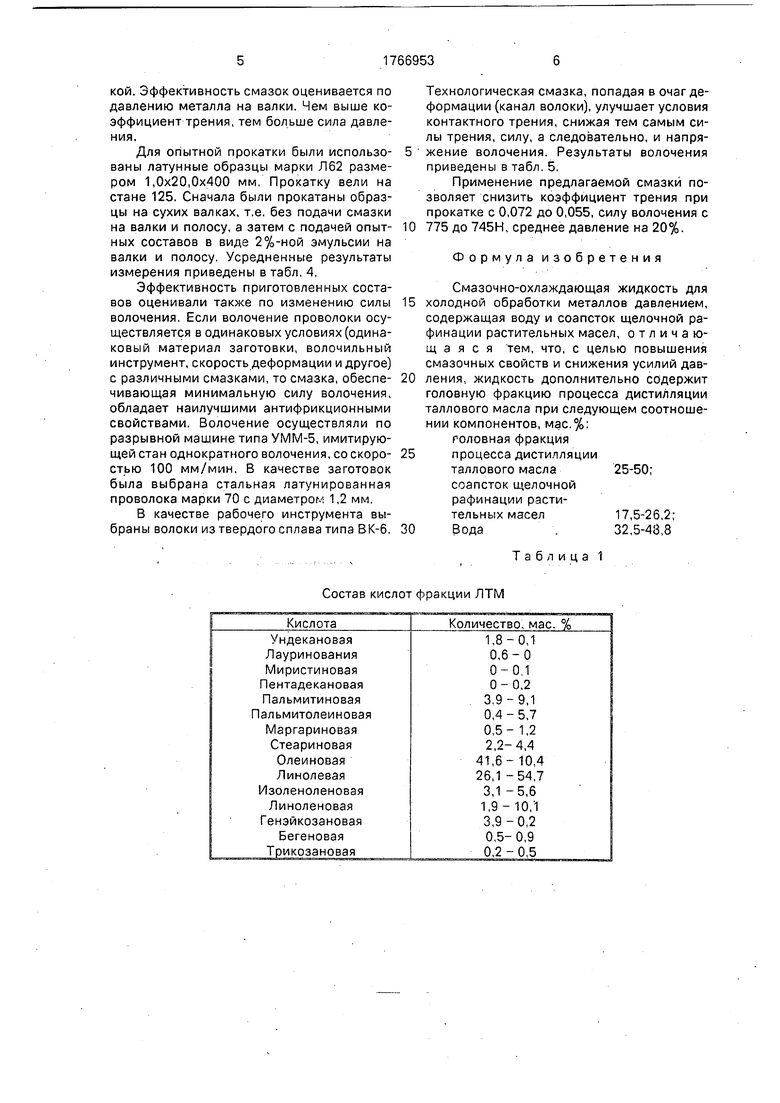

Для приготовления смазки используют легкое талловое масло (представляющее собой головную фракцию процесса диссиля- ции таллового масла-сырца при 230 240°С ТУ 13-4000177-100-85 (состав приведен в табл 1) и мыльно-щелочной раствор, ТУ 18 УССР 621-83, получаемый при щелочной рафинации масла растительного происхождения (табл. 2)

Смазку готовят по следующей технологии. В обогреваемый бак с мешалкой помещают мыльно-щелочной раствор и подогревают до 60-70°С, а затем в этот же бак добавляют расчетное количество легкого таллового масла при интенсивном перемешивании.

Полученный концентрат представляет собой темно-желтую массу со слабо лесным запахом, рН 7-8 может применяться как в исходном так и в разбавленном состоянии.

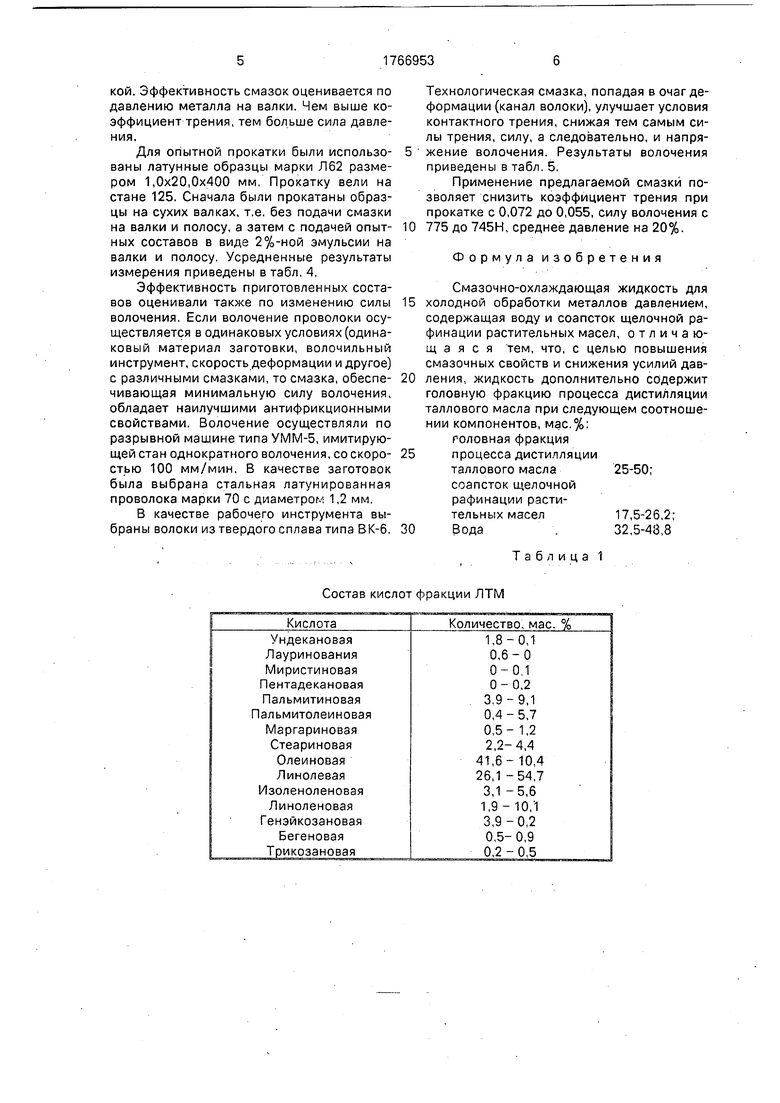

Составы смазок приведены в табл. 3.

У составов смазок определяли стабильность, которая является показателем стойкости (расслоения) эмульсии во времени.

Испытания проводят по ГОСТ 6243-75. Испытуемую эмульсию, как правило той концентрации, которая применяется при прокатке или волочении (1-5%), наливают в

цилиндр в количестве 100 мл и выдерживают при комнатной температуре (20+5°С) в течение времени, предусмотренного стандартом или техническими условиями на испытуемую смазку. По истечении установленного времени определяют количество масла (мл), выделившегося на поверхности эмульсии. Образование в верхнем слое концентрированной эмульсии в виде сливок

при сохранении однородности остальной эмульсии принимается за отсутствие расслоения эмульсии.

Смазка Легвин стабильна в течение 20 сут при комнатной температуре. Антифрикционные свойства смазки оценивали по коэффициенту трения, который рассчитывали по формуле

V

20

f

1-2

где/г - коэффициент вытяжки; R - радиус валка.

Коэффициент вытяжки определяют по формуле

30

Г0

где lo и И - длина образца соответственно до и после прокатки.

Чем больше/г, тем эффективнее технологическая смазка.

Для экспериментального определения опережения обычно применяют способ кер- новых отпечатков. Он заключается в том, что с помощью керна или другого инструмента

на поверхности валка делают отметки (риски),, расстояние между которыми изменяют. После прокатки измеряют расстояние между соответствующими отпечатками на поверхности полосы Опережение вычисляют

по формуле

S

In|Е

где ь - расстояние между рисками на валке; In - расстояние между отпечатками на полосе.

Эмульсия, подаваемая на валки и полосу, снижает коэффициент трения при прокатке, следовательно, полосы, прокатываемые с более эффективной смазкой, имеют большую вытяжку, меньшуютол- щину и опережение, чем полосы, прокатываемые с менее эффективной смазкой. Эффективность смазок оценивается по давлению металла на валки. Чем выше коэффициент трения, тем больше сила давления.

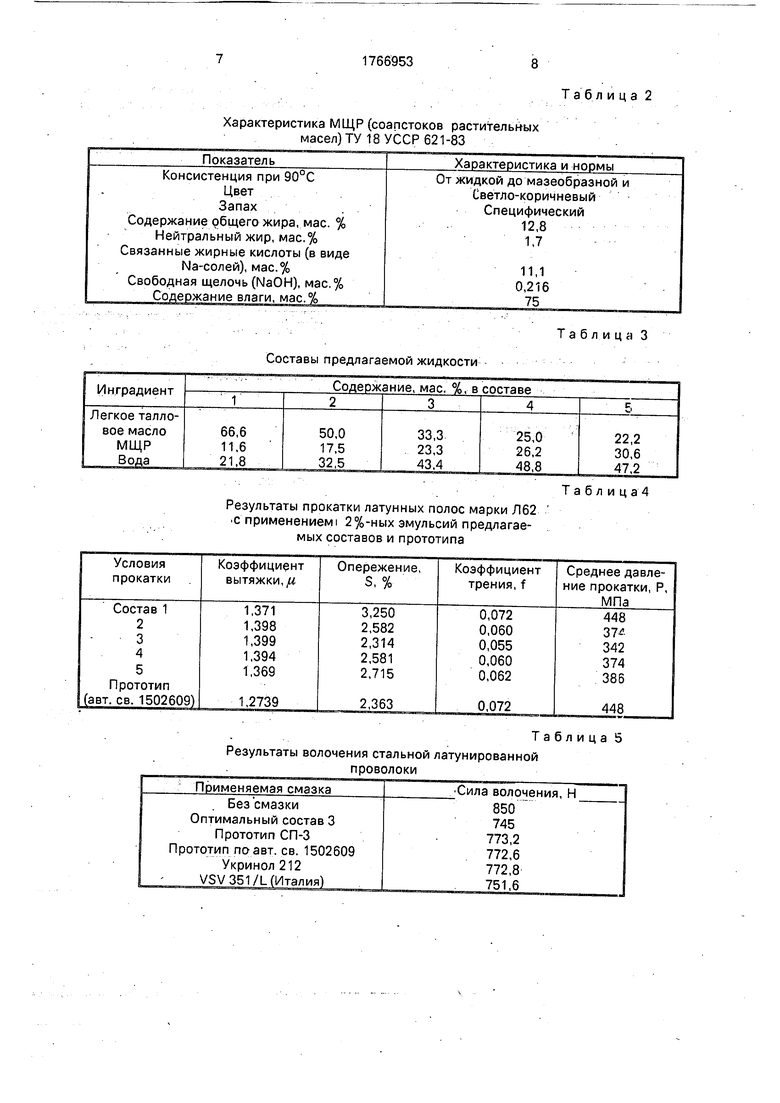

Для опытной прокатки были использо- ваны латунные образцы марки Л62 размером 1,0x20,0x400 мм, Прокатку вели на стане 125. Сначала были прокатаны образцы на сухих валках, т.е. без подачи смазки на валки и полосу, а затем с подачей опыт- ных составов в виде 2%-ной эмульсии на валки и полосу. Усредненные результаты измерения приведены в табл. 4.

Эффективность приготовленных составов оценивали также по изменению силы волочения. Если волочение проволоки осуществляется в одинаковых условиях (одинаковый материал заготовки, волочильный инструмент, скорость деформации и другое) с различными смазками, то смазка, обеспе- чивающая минимальную силу волочения, обладает наилучшими антифрикционными свойствами. Волочение осуществляли по разрывной машине типа УММ-5, имитирующей стан однократного волочения,со скоро- стью 100 мм/мин, В качестве заготовок была выбрана стальная латунированная проволока марки 70 с диаметром 1,2 мм.

В качестве рабочего инструмента выбраны волоки из твердого сплава типа ВК-6.

Технологическая смазка, попадая в очаг деформации (канал волоки), улучшает условия контактного трения, снижая тем самым силы трения, силу, а следовательно, и напряжение волочения. Результаты волочения приведены в табл. 5.

Применение предлагаемой смазки позволяет снизить коэффициент трения при прокатке с 0,072 до 0,055, силу волочения с 775 до 745Н, среднее давление на 20%.

Формула изобретения

Смазочно-охлаждающая жидкость для холодной обработки металлов давлением, содержащая воду и соапсток щелочной рафинации растительных масел, отличающаяся тем, что, с целью повышения смазочных свойств и снижения усилий давления, жидкость дополнительно содержит головную фракцию процесса дистилляции таллового масла при следующем соотношении компонентов, мас.%: головная фракция процесса дистилляции таллового масла25-50;

соапсток щелочной рафинации растительных масел17,5-26,2; Вода . 32,5-43,8

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Концентрат смазки "Синсопол" для холодной обработки металлов давлением | 1988 |

|

SU1546472A1 |

| Смазка для холодной обработки металлов давлением | 1987 |

|

SU1502609A1 |

| СПОСОБ ПОЛУЧЕНИЯ СМАЗОЧНОГО КОНЦЕНТРАТА ДЛЯ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 2013 |

|

RU2535495C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕХНОЛОГИЧЕСКОЙ СМАЗКИ ДЛЯ ОБРАБОТКИ МЕТАЛЛОВ | 2002 |

|

RU2205208C1 |

| Смазочно-охлаждающая жидкость для холодной прокатки стали | 1985 |

|

SU1294817A1 |

| Способ получения смазочно-охлаждающей жидкости для обработки металлов | 1983 |

|

SU1089110A1 |

| Концентрат смазки для мокрого волочения стальной проволоки | 1991 |

|

SU1778167A1 |

| Способ получения смазки для обработки металлов | 1976 |

|

SU654674A1 |

| ЭМУЛЬСОЛ ДЛЯ ПРИГОТОВЛЕНИЯ ВОДОСМЕШИВАЕМОЙ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ ДЛЯ ПРОКАТКИ ЦВЕТНОЙ ЛЕНТЫ | 2005 |

|

RU2281318C1 |

| КОНЦЕНТРАТ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ (СОЖ) ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2008 |

|

RU2368651C1 |

Сущность изобретения: жидкость содержит головную фракцию процесса дистилляции таллового масла 25-50%, соапсток щелочной рафинации растительных масел 17,5-26,2% и воду. 5 табл.

Состав кислот фракции ЛТМ

Характеристика МЩР (соапстоков растительных масел) ТУ 18 УССР 621-83

Показатель

Консистенция при 90°С

Цвет

Запах

Содержание общего жира, мае. %

Нейтральный жир, мас.% Связанные жирные кислоты (в виде

Na-солей), мас.% Свободная щелочь (NaOH), мас.% Содержание влаги, мас.%

Составы предлагаемой жидкости

Результаты прокатки латунных полос марки Л62 с применением 2%-ных эмульсий предлагаемых составов и прототипа

Таблица 5

Результаты волочения стальной латунированной проволоки

Таблица 2

Характеристика и нормы От жидкой до мазеобразной и

Светло-коричневый

Специфический

12,8

11,1

0,216

75

Таблица 3

Таблица4

Авторы

Даты

1992-10-07—Публикация

1990-06-05—Подача