1

(21)4715818/04 (22) 06.07.89 (46)30.09.91. Бюл. МгЗб

(71)Институт общей и неорганической химии им. Н. С. Курнакова

(72)Ю. А. Буслаев, В. С. Первое, А. Т. Фаль- кенгоф, Б. М. Жигарновский, А. Е. Попов, А. Ю. Завражнов, В.Д. Буцкий, Ю. Н.Дроздов, М. Н. Зеленская, В. Н. Пучков, С. П. Евсеева и Е. В. Махонина (53)621.892(088.8)

(56) Заявка Японии Ms 59-74194, кл. С 10 М 7/02,1984.

Патент США № 3127346, кл. 252-25, 1964. (54) СПОСОБ ПОЛУЧЕНИЯ ТВЕРДОЙ СМАЗКИ ДЛЯ УЗЛОВ ТРЕНИЯ

(57) Изобретение относится к смазочным составам, в частности к получению твердой смазки для узлов трения. С целью повышения смазочных свойств и работоспособности смазки при высоких температурах, смесь 67-94 мас.% дисульфида молибдена с 6-33 мас.% сульфида меди дополнительно нагревают до полной ее дегазации с последующим отжигом при 1190-1210°С в течение 36-40 ч в замкнутом объеме. Смазки, полученные новым способом, обеспечивают снижение коэффициента трения в 2 раза и повышение работоспособности смазок в 3,5-4 раза при их работе в условиях температур до 680°С. 2 табл.

fe

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ДЛЯ ОБРАБОТКИ ПАР ТРЕНИЯ | 2000 |

|

RU2168663C1 |

| ПОРОШКОВЫЙ АНТИФРИКЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ЖЕЛЕЗА И СОСТАВ САМОСМАЗЫВАЮЩЕГОСЯ МАТЕРИАЛА ДЛЯ НЕГО | 1997 |

|

RU2114207C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОТЕМПЕРАТУРНОГО КОМПОЗИЦИОННОГО АНТИФРИКЦИОННОГО МАТЕРИАЛА | 2018 |

|

RU2695854C2 |

| Смазка для холодной и горячей обработки металлов | 1971 |

|

SU443056A1 |

| ПЛАСТИЧНАЯ СМАЗКА | 1996 |

|

RU2103331C1 |

| СМАЗОЧНЫЙ СОСТАВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1994 |

|

RU2095399C1 |

| Смазочная композиция | 1990 |

|

SU1696464A1 |

| Металлоплакирующая смазка | 1990 |

|

SU1696466A1 |

| СПОСОБ ЗАЩИТЫ ОТ БОКОВОГО ИЗНОСА ГОЛОВКИ РЕЛЬСА И СМАЗОЧНАЯ КОМПОЗИЦИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2542857C2 |

| Смазка для резьбовых соединений | 1980 |

|

SU979495A1 |

Изобретение относится к способу получения твердой смазки для узлов трения, используемой в различных областях техники.

Цель изобретения - повышение смазочных свойств и работоспособности смазки в условиях высоких температур.

Твердую смазку получают следующим образом.

67-94 мас.% дисульфида молибдена и б-ЗЗмас.% сульфида меди тщательно перемешивают и помещают в кварцевую ампулу, которую нагревают в динамическом вакууме ( мм рт.ст) при 350°С в течение 5 ч.

Во время предварительного нагрева смеси происходит дегазация сульфидов, сопровождающаяся удалением из нее следов воздуха, влаги и других летучих компонентов.

Дегазированную смесь дисульфида молибдена и сульфида меди помещают в ампулу, запаивают и отжигают при 1190 1210°С в течение 36-40 ч.

Указанная температура отжига обусловлена следующими причинами.

Температура плавления сульфида меди 1130°С. Ниже этой температуры идет твердофазный синтез, вследствие чего скорость взаимодействия сульфидов очень мала. Выше 1130°С в температурном интервале 1130-1190°С вязкость расплава CuzS очень велика, а скорость взаимодействия также мала. Для достижения необходимых трибо- технических свойств твердой смазки в условиях температур ниже 1190°С необходим отжиг в течение 150 ч. При температуре выше 1190°С реакция взаимодействия сульфидов резко ускоряется. При увеличении

О 00

о

vj

ON XJ

температуры выше 1210°С качество смазки не улучшается, а требуется дополнительные энергозатраты.

Время синтеза 36-40 ч. При отжиге меньше 36 ч не достигается поставленная цель. При отжиге больше 40 ч не происходит дальнейшего улучшения качества смазки, а энергозатраты увеличиваются.

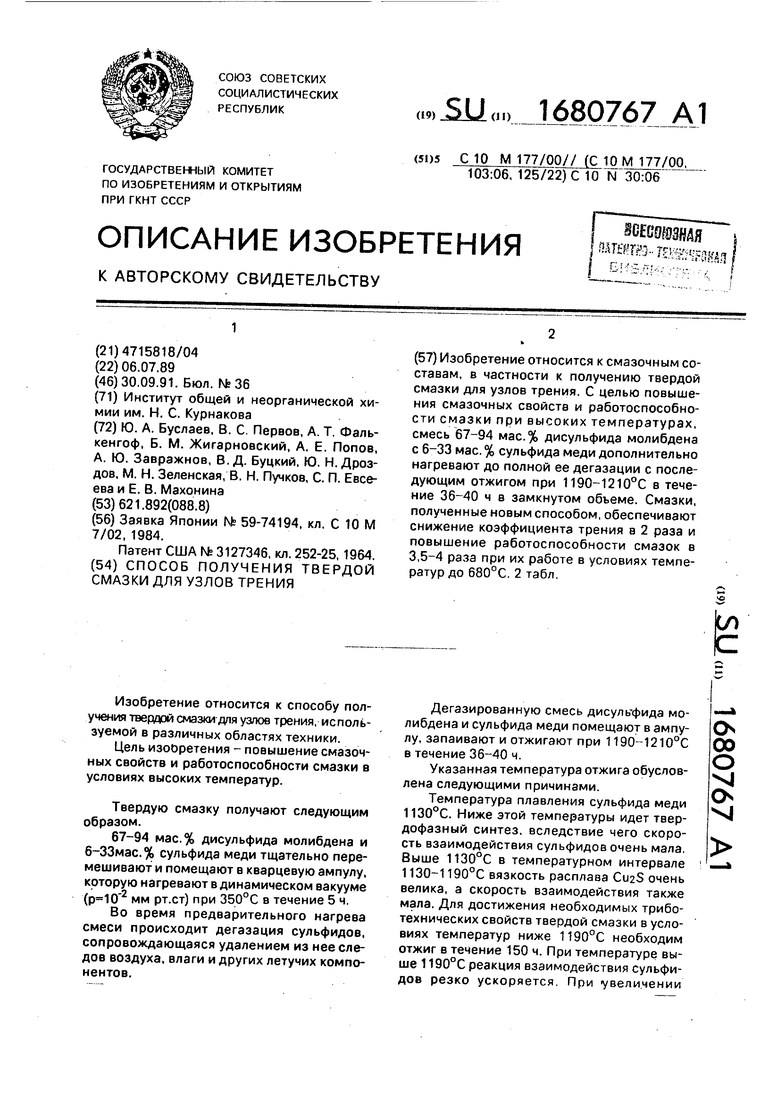

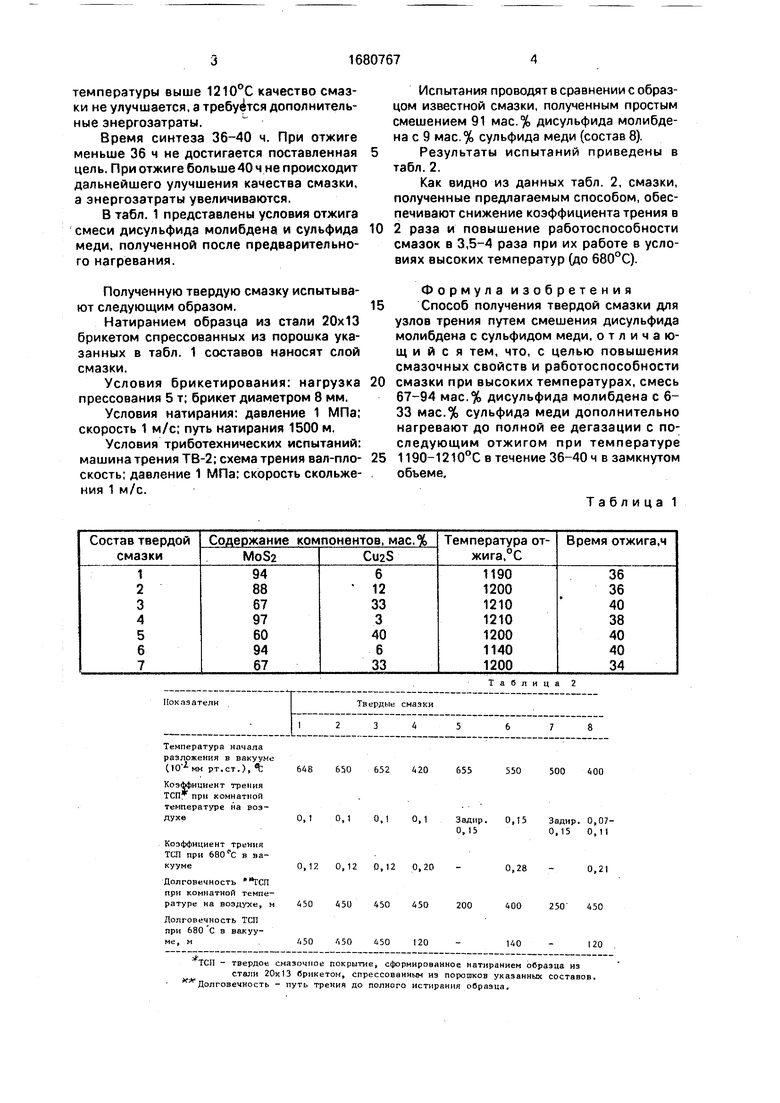

В табл. 1 представлены условия отжига смеси дисульфида молибдена и сульфида меди, полученной после предварительного нагревания.

Полученную твердую смазку испытывают следующим образом.

Натиранием образца из стали 20x13 брикетом спрессованных из порошка указанных в табл. 1 составов наносят слой смазки.

Условия брикетирования: нагрузка прессования 5 т; брикет диаметром 8 мм.

Условия натирания: давление 1 МПа; скорость 1 м/с; путь натирания 1500 м.

Условия триботехнических испытаний: машина трения ТВ-2; схема трения вал-пло- скость; давление 1 МПа; скорость скольжения 1 м/с.

648 650 652 420

450 450 450 450

450 450 450 120

0,1 0,1 0,1 0,1

0,12 0,12 0,12 0,20

Испытания проводят в сравнении с образцом известной смазки, полученным простым смешением 91 мас.% дисульфида молибдена с 9 мас,% сульфида меди (состав 8).

Результаты испытаний приведены в табл. 2.

Как видно из данных табл. 2, смазки, полученные предлагаемым способом, обеспечивают снижение коэффициента трения в 2 раза и повышение работоспособности смазок в 3,5-4 раза при их работе в условиях высоких температур (до 680°С).

Формула изобретения Способ получения твердой смазки для узлов трения путем смешения дисульфида молибдена с сульфидом меди, отличающийся тем, что, с целью повышения смазочных свойств и работоспособности смазки при высоких температурах, смесь 67-94 мас.% дисульфида молибдена с 6- 33 мас.% сульфида меди дополнительно нагревают до полной ее дегазации с последующим отжигом при температуре 1190-1210°С в течение 36-40 ч в замкнутом объеме.

Таблица 1

Таблица 2

655

550

500

400

0,15

Задир. 0,07- 0,15 0,11

0,28

0,21

200

400

250

450

140

120

Авторы

Даты

1991-09-30—Публикация

1989-07-06—Подача