Изобретение относится к порошковой металлургии, в частности, к порошковым материалам конструкционного назначения и смазочным составам, содержащим добавки порошков дихалькогенидов тугоплавких металлов для них.

Известны порошковые антифрикционные материалы на основе железа с добавками твердых смазок - сульфидов молибдена, обладающие высокими несущей способностью и сопротивлением износу [1].

Недостатком известных смазочных составов и композиций, содержащих дисульфид молибдена, является их низкая коррозионная стойкость [2].

Наиболее близким техническим решением к изобретению в части порошкового антифрикционного материала является состав на основе железа, содержащий 5 - 30 мас.% диселенида вольфрама [3].

Однако известный состав имеет высокие прочность и твердость, что не позволяет эффективно использовать его в качестве элементов для ротапринтного метода нанесения смазочных покрытий вследствие его повышенной хрупкости.

В части порошкового антифрикционного материала изобретение заключается в том, что в материал на основе железа, содержащего добавки диселенида вольфрама, дополнительно вводят эпоксидную смолу в количестве 20- 40 мас.%.

Использование в качестве добавки эпоксидной смолы снижает твердость (хрупкость) композиционного материала и не ухудшает его антифрикционные характеристики.

Известны составы для твердых самосмазывающихся композиционных материалов на основе полимерных матриц, содержащие в качестве добавок графит и/или дихалькогениды тугоплавких металлов [4]. Важной особенностью полимеров является возможность варьирования пластичности и твердости в широком диапазоне путем изменения содержания исходных компонентов.

Известны смазочные составы на основе фторопласта (политетрафторэтилена - ПТФЭ), обеспечивающие низкий коэффициент трения и имеющие высокую химическую стойкость [5].

Однако ПТФЭ имеет низкое сопротивление сжатию, смазочные пленки на его основе склонны к холодной текучести, а также имеют низкую адгезию к поверхности трения.

Известны смазочные материалы на основе термопластичных полимеров [6]. Продукты этого типа базируются либо на полиамидах (найлонах), либо на полиацетале. Полиацеталы жестче найлона и не страдают от влагопоглощения. Добавки дисульфида молибдена к термопластичным полимерам повышают модуль упругости, увеличивают жесткость, уменьшают текучесть материала под нагрузкой, повышают антифрикционные характеристики.

Наиболее близким техническим решением в части состава самосмазывающегося материала является состав на основе эпоксидной смолы с добавками твердых смазок (дисульфид молибдена, графит), взятых в количестве 7 - 24 мас.%, а также меди, алюминия, алюмосиликата и полиэтиленполиамина [7].

Однако этому составу присущ тот же недостаток, что и всем другим самосмазывающимся материалам, содержащим в качестве твердой смазки дисульфид молибдена, а именно, отмечается коррозия стали в контакте с MoS2. Также наблюдается ухудшение адгезии пленки MoS2 к поверхности металла и снижение ее прочности за счет образования толстых пленок с разориентированной структурой [8] . Кроме того, сложный состав этих материалов приводит к дополнительным трудностям при их изготовлении и увеличению их себестоимости.

Задачей изобретения является получение смазывающего состава, содержащего порошок твердой смазки, обеспечивающего высокие триботехнические характеристики, коррозионную стойкость и технологичность.

Изобретение в части состава самосмазывающегося материала заключается в том, что в качестве добавки твердой смазки к эпоксидной смоле используют порошок диселенида вольфрама в количестве 15 -30 мас.%.

Заявленная совокупность признаков изобретения обеспечивает получение смазочных составов с высокими триботехническими характеристиками в широком диапазоне нагрузок для узлов трения, работающих с использованием ротапринтного метода смазывания.

Высокие триботехнические свойства нового состава обеспечиваются введением порошка диселенида вольфрама, который обладают высокой несущей способностью и коррозионной стойкостью.

Пример 1. Порошковый антифрикционный материал на основе железа с добавками диселенида вольфрама и эпоксидную смолу в количестве 20 - 40 мас.% готовят путем смешивания компонентов и заливки в пластмассовые формы с последующим холодным отверждением на воздухе в течение 24 ч и дополнительной термообработкой при 80oC в течение 8 ч.

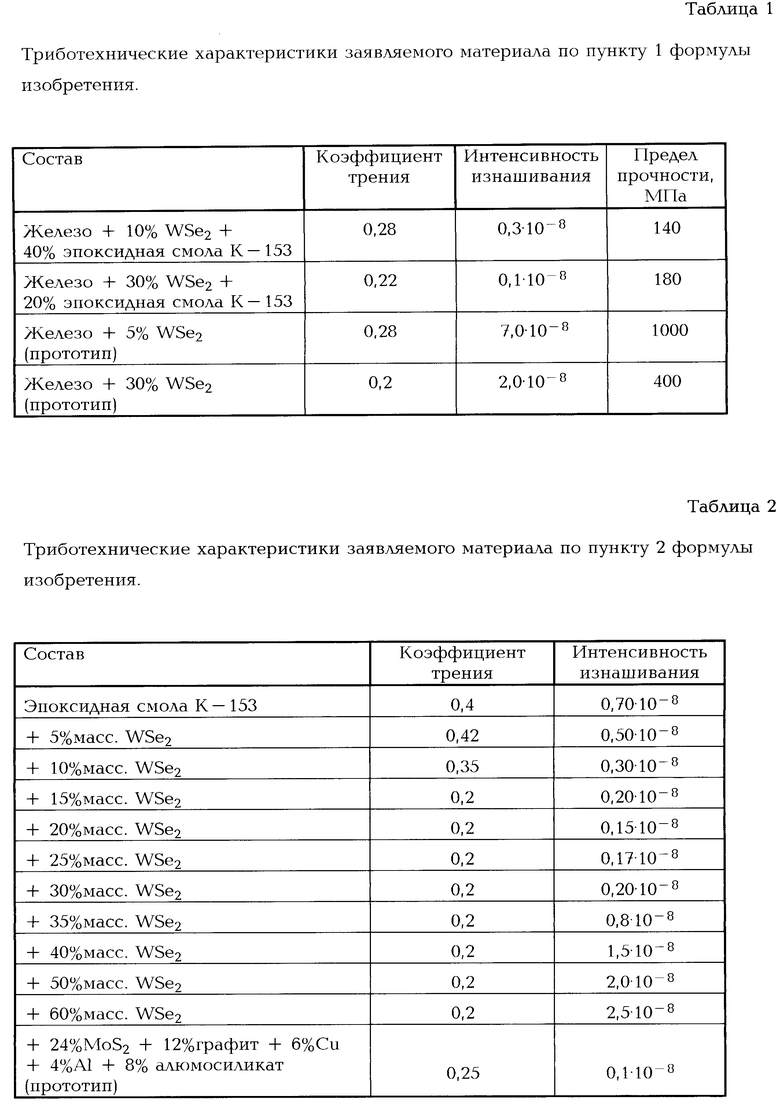

В табл. 1 приведены механические и триботехнические характеристики полученного материала.

Пример 2. Смазочный состав, содержащий эпоксидную смолу К-153А с добавками диселенида вольфрама в количестве 15 - 30 мас.% готовят путем смешивания компонентов и заливки в пластмассовые формы с последующим холодным отверждением на воздухе в течение 24 ч и дополнительной термообработкой при 80oC в течение 8 ч.

В табл. 2 приведены триботехнические характеристики полученного материала.

Смазочные составы согласно изобретению могут быть применены в следующих узлах трения: гребни бандажа подвижного железнодорожного состава - рельсы; реборды мостовых кранов; ползуны лесопильных рам.

Источники информации

1. Слысь И.Г., Перепелкин А.В., Федорченко И.М. Исследование структуры и свойств спеченной нержавеющей стали, содержащей MoS2 // Порошковая металлургия.- 1973.- N 9. - С. 24 - 29.

2. Брейтуэйт E.P. Твердые смазочные материалы и антифрикционные покрытия.- M.: Химия. - 1967. - 320 с.

3. Лобова Т.А., Дроздова Г.А. Исследование технологии получения и физико-механических свойств спеченных антифрикционных материалов на основе железа // Порошковая металлургия. - 1976. - N 8. - С. 64 - 69.

4. Трояновская Г.И. Применение самосмазывающихся материалов при ротапринтном методе смазки // Вестник машиностроения. - 1974. - N 4. - С. 51 - 55.

5. Горяинова А.В., Бошков Г.К., Тихонова М.С. фторопласты в машиностроении. - 1971. - 232с.

6. Solid lubricants - Their advantages and limitations / L.C.Lipp.- Lubrication Engineering.- 1976.- V.32 -N 11. - P. 574 - 584.

7. Отчет Института машиноведения РАН "Разработка оптимальной структуры и оптимальных режимов работы технологических материалов в условиях ротапринтного смазывания", гос.рег. N 01840047594, М., 1985.- С.49.

8. Ray E. The corrosion of steel in contact with molibdenium disulphide // Wear. - 1968. - N 12. - P. 165 - 171.

| название | год | авторы | номер документа |

|---|---|---|---|

| СМАЗОЧНЫЙ СОСТАВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1994 |

|

RU2095399C1 |

| АНТИФРИКЦИОННЫЙ ПОРОШКОВЫЙ МАТЕРИАЛ | 2005 |

|

RU2268440C1 |

| ВЫСОКОТЕМПЕРАТУРНЫЙ АНТИФРИКЦИОННЫЙ МАТЕРИАЛ | 2013 |

|

RU2535419C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОВЕРХНОСТЕЙ ТРЕНИЯ С ПРИМЕНЕНИЕМ ТВЕРДЫХ СМАЗОЧНЫХ МАТЕРИАЛОВ НА ОСНОВЕ ЭПОКСИДНЫХ СМОЛ | 2012 |

|

RU2487289C1 |

| АНТИФРИКЦИОННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ПОРОШКОВОЙ МЕДИ | 2014 |

|

RU2576740C1 |

| ПЛАСТИЧНАЯ СМАЗКА | 2005 |

|

RU2291893C1 |

| СМАЗОЧНАЯ КОМПОЗИЦИЯ С НАНОДИСПЕРСНЫМ ДИСЕЛЕНИДОМ ВОЛЬФРАМА | 2014 |

|

RU2586335C1 |

| СМАЗОЧНАЯ КОМПОЗИЦИЯ | 2015 |

|

RU2596820C1 |

| АНТИФРИКЦИОННЫЙ САМОСМАЗЫВАЮЩИЙ МАТЕРИАЛ | 1998 |

|

RU2132364C1 |

| Шихта для получения горячим прессованием высокотемпературного композиционного антифрикционного материала на никелевой основе | 2017 |

|

RU2672975C1 |

Изобретение относится к порошковой металлургии, в частности, к порошковым материалам конструкционного назначения и смазочным составам, содержащим добавки порошков дихалькогенидов тугоплавких металлов. Порошковый антифрикционный материал на основе железа содержит 10-30 мас.% диселенида вольфрама и 20-40 мас.% эпоксидной смолы, а смазочный состав на основе эпоксидной смолы содержит в качестве добавки твердой смазки порошок диселенида вольфрама в количестве 15-30 мас. %. Состав обеспечивает высокие триботехнические характеристики порошкового материала, его коррозионную стойкость и технологичность при изготовлении. 2 с.п.ф-лы, 2 табл.

Диселенид вольфрама - 10 - 30

Эпоксидная смола - 20 - 40

Железо - Остальное

2. Смазочный состав на основе эпоксидной смолы, содержащий добавки в виде твердых смазок, отличающийся тем, что в качестве добавок используют диселенид вольфрама при следующем соотношении компонентов, мас.%:

Диселенид вольфрама - 15 - 30

Эпоксидная смола - Остальноеа

| Порошковая металлургия, 1976, N 8, с | |||

| Нефтяной конвертер | 1922 |

|

SU64A1 |

| Отчет Института машиноведе ния РАН, гос | |||

| рег | |||

| N 01840047594, М., 1985, с | |||

| Способ смешанной растительной и животной проклейки бумаги | 1922 |

|

SU49A1 |

Авторы

Даты

1998-06-27—Публикация

1997-09-26—Подача